用硫酸從鋅鉛錫煙塵中浸出鋅及富集鉛錫試驗研究

鄒 維,劉俊場,付維琴,牟興兵,謝天鑒,翟忠標

(1.昆明冶金研究院,云南 昆明 650503;2.共伴生有色金屬資源加壓濕法冶金技術國家重點實驗室,云南 昆明 650503;3.云南省選冶新技術重點實驗室,云南 昆明 650503)

電鍍污泥是一種重要的二次資源,經鼓風爐熔煉、熔煉渣煙化爐熔煉產生含有鋅、鉛、錫、銅等有價組分的煙塵。電鍍污泥中氯含量高,高溫揮發過程中大量氯化物、砷化物進入煙塵。煙塵中,部分鉛、鋅等重金屬以氯化物形式存在[1-6]。從煙塵中回收有價金屬可變廢為寶,消除環境安全隱患,提高企業經濟效益[7-10]。目前,針對電鍍污泥火法熔煉煙塵的綜合回收技術研究較少,而對鉛鋅煙塵或鉛鋅渣的綜合回收技術研究較多,如火法技術和堿浸、酸浸等濕法技術,可以借鑒。火法技術能耗高、產品純度和鋅回收率較低,產生的鉛二次煙塵對環境污染嚴重[11];堿浸采用氫氧化鈉溶液浸出,鋅、鉛、錫形成相應的鹽進入溶液,溶液中金屬離子的分離較困難[12-13];酸浸有硫酸浸出、鹽酸浸出等,鹽酸浸出將鋅、鉛、錫一同浸出,溶液成分復雜,處理困難[14];硫酸浸出將鋅選擇性浸出,鉛入渣富集,鋅浸出渣采用氯鹽溶液浸出鉛,鉛浸出渣進一步回收錫[15],也可采用火法直接從鋅浸出渣中回收鉛[16]。試驗研究了用硫酸從電鍍污泥火法處理所得富含鋅鉛錫煙塵中浸出鋅并富集鉛、錫,確定合理工藝,為富含鋅鉛錫煙塵的綜合利用提供可行的方法。

1 試驗原料、儀器及設備

1.1 試驗原料

試驗所用原料為電鍍污泥經熔煉、熔煉渣煙化爐熔煉所得富含鋅鉛錫煙塵,呈灰黑色固體粉末狀。煙塵中鋅、鉛、錫質量分數分別為16.36%、13.96%和24.28%,有害元素氯、砷質量分數分別為2.43%和2.65%,此外還含有銅0.68%、鐵2.83%、硫4.35%、鋁3.98%、鈉0.87%、銻0.45%。XRD物相分析結果表明,煙塵中主要物相為氧化錫、硫酸鉛、鋅錫氧化物(Zn2SnO4)、六水硫酸鋅(ZnSO4·6H2O)、氫氧化鋅;其次,氯的物相主要為NaZn4(SO4)Cl(OH)6·6H2O和NaZn4(SO4)Cl(OH)6,砷的物相主要為CuHAsO4·H2O和NaH2(AsO4)(H2O)。

試驗所用硫酸均為分析純。

1.2 試驗儀器及設備

試驗所用儀器和設備主要有電熱恒溫水浴鍋、攪拌器、燒杯、真空泵及過濾裝置。

2 試驗原理及方法

采用硫酸溶液浸出煙塵,酸性可溶組分與硫酸反應進入溶液,氧化錫、硫酸鉛等酸性難溶組分則進入渣中。浸出過程中主要反應如下:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

鋅錫氧化物(Zn2SnO4)的化學穩定性較好,需要在較高酸度條件下才能破壞其晶體結構,將鋅浸出,化學反應為

(8)

氧化錫在高濃度硫酸溶液中與硫酸反應,在較低硫酸濃度溶液中不溶進入渣中。

試驗取一定量、一定濃度硫酸溶液加入到燒杯中,在水浴鍋中加熱至設定溫度,開啟攪拌,緩慢加入一定質量煙塵并開始計時。攪拌到設定時間后,取出燒杯,過濾料漿,濾渣用一定量水洗滌。洗滌渣烘干稱重并測定其中鋅、鉛、錫質量分數,計算鋅浸出率。

3 試驗結果與討論

3.1 一段低酸浸出條件試驗

3.1.1 硫酸初始質量濃度對鋅浸出率的影響

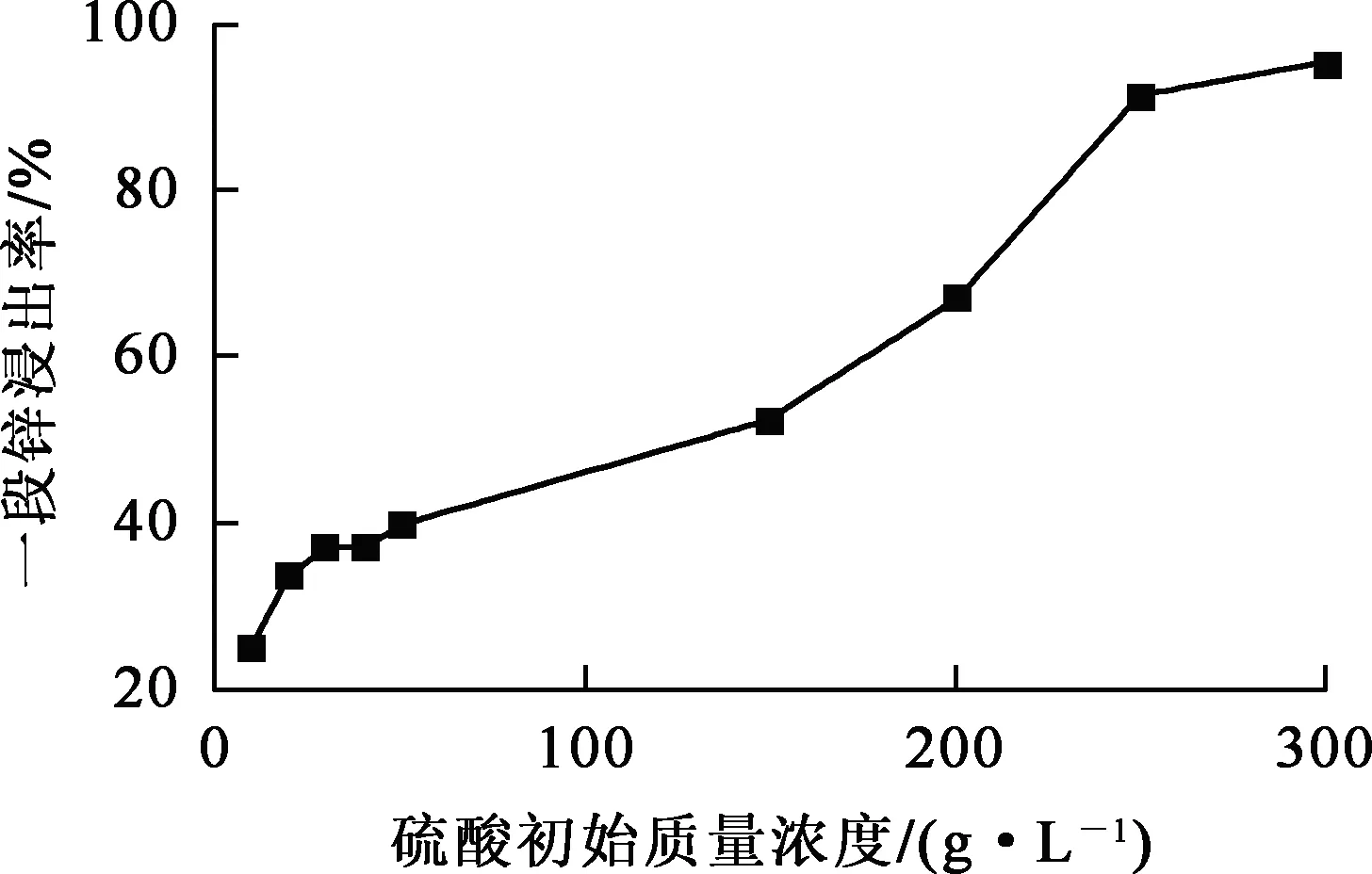

液固體積質量比3/1,溫度80 ℃,浸出時間4 h,硫酸質量濃度對鋅浸出率的影響試驗結果如圖1所示。不同硫酸初始質量濃度下所得浸出渣的XRD分析結果見表1。

圖1 硫酸初始質量濃度對鋅浸出率的影響

表1 不同硫酸初始質量濃度下所得浸出渣的XRD物相分析結果

由圖1和表1看出:隨硫酸初始質量濃度升高,鋅浸出率提高;硫酸初始質量濃度在0~110 g/L范圍內,硫酸鋅、氫氧化鋅物相溶解,ZnSnO4不溶;硫酸初始質量濃度達250 g/L時,鋅完全浸出。高酸浸出渣的主要物相為PbSO4、SnO2和CaSO4·2H2O,鋅物相全部消失,這表明高酸條件下,ZnSnO4晶體結構被破壞,鋅完全浸出。

3.1.2 浸出時間對鋅浸出率的影響

液固體積質量比3/1,溫度80 ℃,硫酸質量濃度30 g/L,浸出時間對鋅浸出率的影響試驗結果如圖2所示。

圖2 浸出時間對鋅浸出率的影響

由圖2看出:在試驗條件下,浸出時間為0.5 h時,鋅浸出率達39.47%;繼續延長浸出時間至4 h,鋅浸出率提高不明顯。因此,選擇浸出時間為1 h。

3.1.3 溫度對鋅浸出率的影響

液固體積質量比3/1,硫酸質量濃度30 g/L,浸出時間1 h,溫度對鋅浸出率的影響試驗結果如圖3所示。

圖3 溫度對鋅浸出率的影響

由圖3看出:隨溫度升高,鋅浸出率提高;當溫度超過80 ℃,鋅浸出率提高不明顯。因此,選擇浸出溫度為80 ℃。

3.1.4 液固體積質量比對鋅浸出率的影響

溫度80 ℃,浸出時間1 h,硫酸總用量按硫酸質量濃度為30 g/L時所需硫酸量計,液固體積質量比對鋅浸出率的影響試驗結果如圖4所示。

圖4 液固體積質量比對鋅浸出率的影響

由圖4看出:當硫酸總用量一定時,液固體積質量比從1/1增加到3/1,鋅浸出率提高不大。液固體積質量比太低,礦漿濃度高,不利于操作,因此,選擇液固體積質量比為3/1。

結合以上試驗結果,根據富鋅鉛錫煙塵浸出特性及硫酸耗量,確定選擇一段低酸浸出—二段高酸浸出的兩段逆流酸浸工藝處理富鋅鉛錫煙塵。

3.2 一段低酸浸出備料

針對富鋅鉛錫煙塵,在液固體積質量比3/1、溫度80 ℃條件下用質量濃度30 g/L的硫酸溶液浸出1 h,所得浸出渣含水率為46.78%,烘干后鋅質量分數13.80%,一段鋅浸出率41.64%。低酸浸出渣的XRD分析結果表明,主要鋅物相為ZnSnO4,說明六水硫酸鋅和氫氧化鋅已被浸出。

3.3 一段酸浸渣二段高酸浸出條件試驗

3.3.1 初始硫酸初始質量濃度對二段高酸浸出鋅的影響

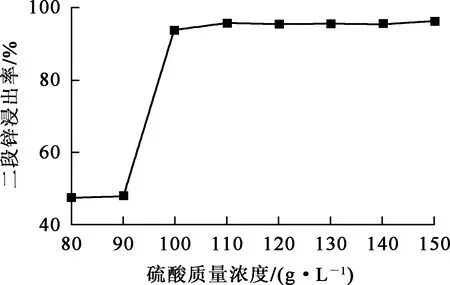

在液固體積質量比3/1、溫度80 ℃條件下浸出4 h,硫酸初始質量濃度對二段高酸浸出鋅的影響試驗結果如圖5所示。

圖5 硫酸初始質量濃度對二段高酸浸出鋅的影響

由圖5看出:一段低酸浸出渣經過二段高酸浸出,硫酸初始質量濃度低于90 g/L時,鋅浸出率為40%~50%;XRD物相分析結果表明,浸出渣主要含鋅物相為ZnSnO4;硫酸初始質量濃度高于100 g/L,鋅浸出率迅速提高至95%;XRD物相分析結果表明,浸出渣中的鋅物相消失,主要物相為SnO2、PbSO4和CaSO4·2H2O,鋅完全浸出。綜合考慮,確定二段浸出時適宜硫酸初始質量濃度為110 g/L。

3.3.2 浸出時間對二段高酸浸出鋅的影響

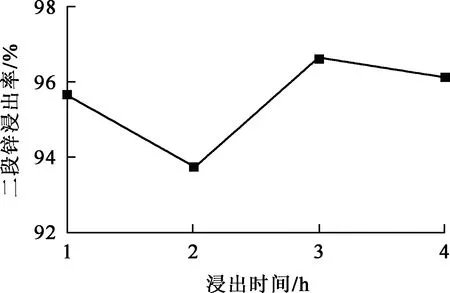

液固體積質量比3/1,溫度80 ℃,硫酸初始質量濃度110 g/L,浸出時間對二段高酸浸出鋅的影響試驗結果如圖6所示。

圖6 浸出時間對二段高酸浸出鋅的影響

由圖6看出:二段高酸浸出鋅時,鋅浸出率受浸出時間影響很小;浸出1 h,鋅浸出率即達到95%以上。綜合考慮,確定適宜的二段高酸浸出時間為1 h。

3.3.3 溫度對二段高酸浸出鋅的影響

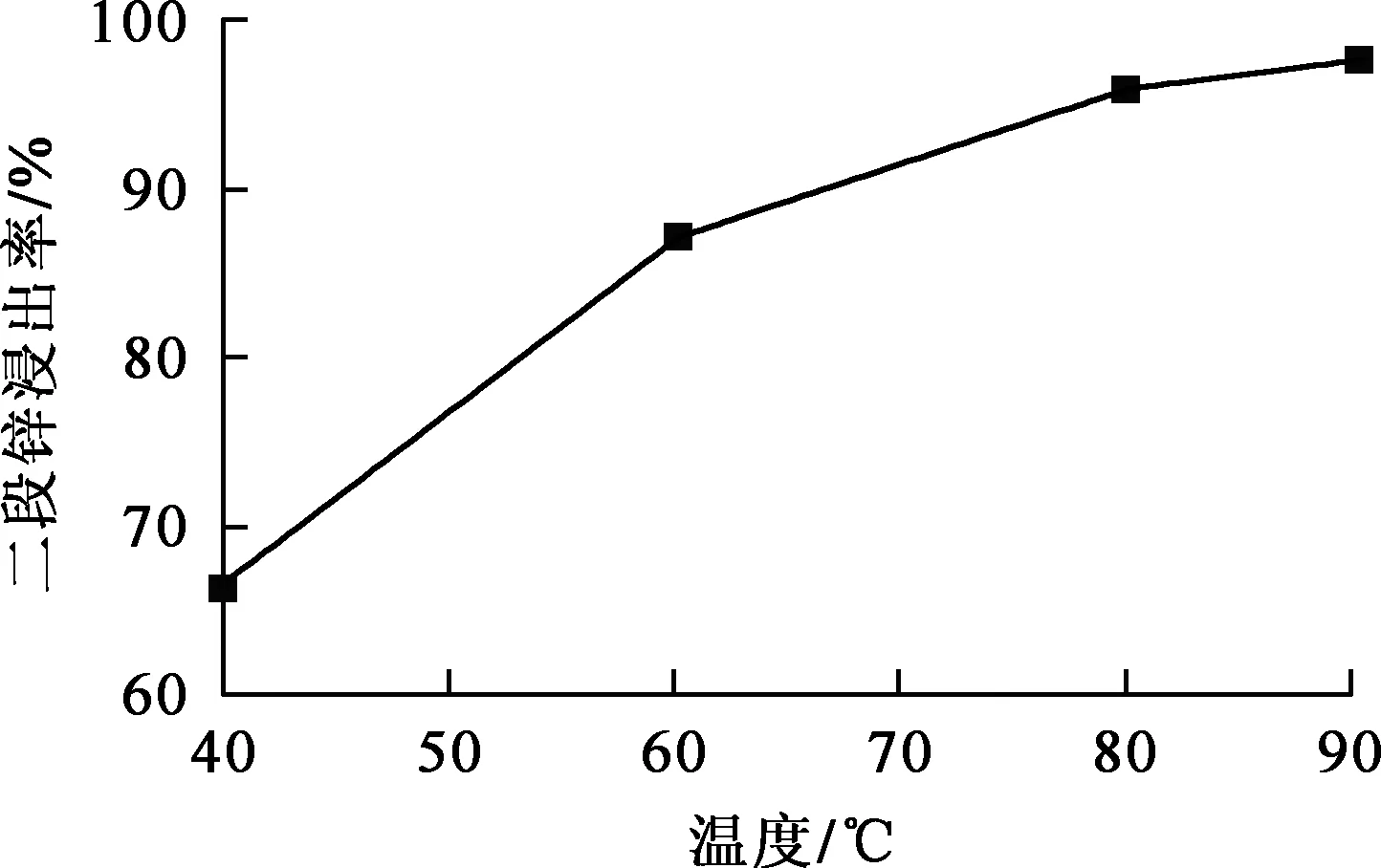

液固體積質量比3/1,硫酸初始質量濃度110 g/L,浸出時間1 h,溫度對二段高酸浸出鋅的影響試驗結果如圖7所示。

圖7 溫度對二段高酸浸出鋅的影響

由圖7看出,鋅浸出率受溫度影響較大:溫度為40 ℃時,鋅浸出率為66.52%;溫度升高至80 ℃時,鋅浸出率達96.15%;進一步升溫對提高鋅浸出率意義不大。確定適宜的二段高酸溫度為80 ℃。

3.3.4 液固體積質量比對二段高酸浸出鋅的影響

溫度80 ℃,浸出時間1 h,硫酸總用量按硫酸質量濃度為110 g/L時所需硫酸量計,液固體積質量比對二段高酸浸出鋅的影響試驗結果如圖8所示。

圖8 液固體積質量比對二段高酸浸出鋅的影響

由圖8看出:當硫酸總用量一定時,鋅浸出率受液固體積質量比影響較小。由于二段浸出后液要返回一段作為浸出劑,考慮到溶液體積平衡,二段高酸浸出液固體積質量比選擇為3/1。

3.4 一段低酸—二段高酸逆流循環浸出

一段浸出條件:液固體積質量比3/1,溫度80 ℃,浸出時間1 h,第一次循環浸出劑為配制的30 g/L硫酸溶液,后續循環浸出劑為二段浸出液加洗水配制,一段浸出后液凈化除氟、氯、砷等雜質后回收鋅。二段浸出條件:液固體積質量比3/1,溫度80 ℃,浸出時間1 h,浸出劑為硫酸質量濃度110 g/L的新液。試驗在恒溫水浴鍋中進行,兩段逆流酸浸試驗結果見表2。

表2 兩段逆流酸浸試驗結果

由表2看出:采用一段低酸—二段高酸兩段逆流浸出,5次循環后,渣中鋅平均質量分數為0.91%,鋅平均浸出率96.44%,鋅得到有效浸出;浸出渣鉛、錫平均質量分數為20.13%和36.86%,具有較高價值,可用火法回收鉛和錫。

4 結論

對于電鍍污泥火法處理所得含鋅鉛錫煙塵,采用一段低酸浸出、二段高酸浸出工藝可有效浸出鋅并富集鉛錫,實現鋅、鉛、錫綜合回收。適宜條件下,鋅浸出率達96.44%,浸出渣中鉛、錫質量分數平均為20.13%和36.86%,可用火法回收有價金屬鉛和錫。