冶金設備潤滑管理相關研究

阮杰

摘 要:在冶金設備不斷發揮的過程中,傳統潤滑管理方法已經無法滿足冶金行業的發展需求,包括熱量損失、壽命年限和磨損等方面。本文對冶金設備潤滑管理進行分析,降低摩擦磨損,實現節能減耗。

關鍵詞:冶金設備;潤滑管理;冶金管理

冶金企業機械設備都是在惡劣、高溫的環境中工作,為了使機器壽命得到延長,就要合理的潤滑,從而降低機件磨損與摩擦。所以,以摩擦機件的特點與工作條件,周密考慮與正確選擇需要的潤滑材料、方法、裝置與系統,使潤滑管理工作得到提高[1]。嚴格根據流程規定潤滑部位,潤滑材料數量、質量等潤滑,對潤滑材料妥善的保管,從而在使用過程中保證質量。

一、影響冶金設備進行潤滑的因素

設備潤滑管理為設備管理過程中的主要環節,合理且正確的做好潤滑工作,保證設備穩定的運行,降低設備故障率,使設備壽命得到延長。但是,使用設備潤滑不當,會導致企業存在一定的損失。

其一,潤滑脂作為通用的潤滑油。我國生產潤滑油品種比較少,選擇的范圍比較窄,潤滑脂的成本比較低,貨源充足,潤滑脂的使用比較多。在日常工作中,潤滑脂幾乎成為潤滑油所使用。目前,冶金企業進口設備在不斷的提高,要求潤滑油品種也在不斷的增加,但是品種比較少,質量比較低。

其二,無法合理選擇潤滑油。在設計設備過程中,機械設計人員以設計手冊對潤哈U有選擇,或者根據傳統經驗選油,對潤滑油選擇造成了限制。要想使此情況改變,不管是機械設備或制造,都要重視選擇潤滑油,尤其是主要摩擦副,對設備工作溫度、壓力、轉速、環境、材料等進行考慮,使用合適潤滑油,從而使設備工作狀態最佳。

其三,設備潤滑管理問題。設備潤滑管理工作并沒有被重視,設備管理重視設備維修,對設備潤滑管理忽視,無法嚴格執行潤滑工作規章制度[2]。

二、智能潤滑優化模型

通過調研,使用ZDRH-3000智能干油潤滑系統。本文設計潤滑系統主要是利用微電腦技術與可編程控制器,提高設備潤滑的性能。設備使用SIEMENSS7系列可編程控制器,使其成為主要控制元件,能夠和上位機連接,從而實現實時監控。現場給油分配直接受控,自動的控制、調整每點每次給油量和循環時間;流量傳感器對潤滑點運行狀態實時的監測,如果有故障就要及時的報警,并且能夠精準的對故障點判斷,方便維修,操作人員能夠對供油參數遠程調整。通過滿足不同潤滑的需求,對冶金潤滑管理具有重要的優勢,尋找故障點比較容易,并且維護量比較小,降低人工勞動強度,避免浪費油脂和環境污染,使設備使用壽命得到延長,降低維護量,使綜合效益得到降低[3]。

智能潤滑系統包括給油管、主控設備、信號線路、控制等部分構成,使用單線式構成,其中一個油站中的主油管只有一個。以堆取料機結構使潤滑系統劃分成為一個主控設備與兩個油站。下面行走部分主油管,通過一號泵供油,二號泵對回轉三大環部分主油管供油。另外,使各潤滑點劃分成為四個潤滑組,回轉三大環與32點懸臂組,4個點斗輪組等。根據系統需求對硬件設備進行安裝調試,將系統基本參數進行輸入,從而開展操作。

控制系統能夠實現手動、自動的操作,在手動操作過程中,在觸摸屏畫面中實現系統的啟動,之后對手動控制進行選擇,對油位正常之后進行檢查,使電動高壓油泵進行啟動。在油壓達到工作需要壓力之后,將潤滑點號輸入到觸摸屏中,點擊手動就能夠將開通油路,使潤滑脂對相應潤滑部位壓注。在自動運行過程中,系統會根據設置的量自動實現加油點的逐點檢測與供油,直到全部潤滑點完成給油,進入到循環等待時間中。結束循環之后,自動使下一次給油過程中[4]。

三、智能潤滑設備管理

(一)后臺數據處理中心

實時監測各摩擦軸承的運行狀態,分析智能潤滑優化的模型,使優化油脂信息發送到中央控制柜。中央控制柜對智能監測分油終端進行控制,以實際需求實現摩擦副軸承的注脂。

(二)中央控制柜

在冶金設備潤滑管理過程中要實現中央控制柜的設計,使用西門子PLC與觸摸屏,使其成為文本顯示器與控制器。針對智能檢測分油終端實現集中管理,將注脂指令發送給智能檢測分油終端,并且對利用智能檢測分油終端軸承,在運行時實時的接收數據,交換后臺數據處理的中心數據。

(三)高壓電動潤滑泵

電動潤滑泵為促進潤滑系統運行的動力,實現高壓泵實現潤滑油脂的輸送,利用主油管使高壓油在智能檢測分油終端進油口中運輸,通過中央控制柜對高壓泵進行控制,壓力無級調壓設置為0-35MPa[5]。

(四)智能檢測分油終端

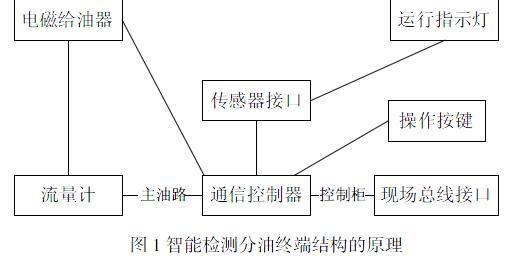

智能檢測分油終端為潤滑系統執行的機構,在潤滑系統運行中,智能檢測分油終端能夠接收電力控制柜的潤滑信號,智能檢測分油終端實現信號的接收,有效開啟電磁閥,創建潤滑點和主油管的通路,利用支油管與電磁閥利用潤滑油脂在潤滑點進入。其次,智能檢測分油終端對流量計油流信號進行收集,在處理信號后,利用RS-485現場總線對電氣控制柜傳遞信號,收集潤滑點的故障與油量等信息。

智能檢測分油終端能夠獨對五個電磁閥進行控制,其中每個智能檢測分油終端具備自身編號,所有智能控制柜利用RS-485現場總線和電氣控制柜中PLC開展通信,對所有智能分油器電磁閥的工作狀態進行監控。

(五)設備點巡檢的加強

實現各潤滑設備點檢標準的制定,根據標準檢查設備,尋找設備異常狀態,從中發現隱患,對設備初期信息進行占我,及時的使用對策,消滅故障。比如在干油泵無法創建壓力和分配器不換向,利用不斷排除和觀察發現二冷室硬管存在漏油點,對其進行焊接處理,系統工作恢復正常。檢查潤滑點之后,將點檢記錄認真的填寫,從而創建設備故障臺帳,對設備使用周期進行掌握,實現定修計劃的及時制定,對備件質量進行跟蹤。

另外,對潤滑油選擇加強,對于設備潤滑尤為重要,管理不善會導致浪費或者污染環境。以設備功能、使用環境對潤滑油合理的選擇,比如工作高且氧化地方,使用性能良好且耐高溫的潤滑油;針對水淋區域使用防乳化、防水的潤滑油等。定期實現油品監測,針對新潤滑油油粘度、閃點、滴點等性能指標是否滿足質量標準進行檢測,保證用油質量的穩定性。在檢測老油過程中,跟蹤設備磨損情況和油品是否存在劣化,以監測結果實現合理換油周期的制定,對檢修時間安排,避免出現故障停機的情況[6]。

四、結束語

冶金設備潤滑管理能夠保證設備正常的運行,還是企業設備運行的重點,設備潤滑工作要作為企業設備管理主要位置。對油品合理的選擇,使設備具備良好保養與潤滑,從而將設備的效能充分展現出來,創造優質產品,并且提高經濟效益。

參考文獻:

[1]舒振寧. 冶金設備信息化管理技術研究[J]. 世界有色金屬, 2018,52(23):85-85.

[2]唐利榮. 基于機電技術的冶金設備的管理與維護研究[J]. 世界有色金屬, 2018,21(23):15-15.

[3]潘博. 煤炭機械設備潤滑管理及維護研究[J]. 科學家, 2016, 4(10):74-75.

[4]李東肖. 冶金機械的技術及管理探討[J]. 城市建設理論研究:電子版, 2016, 6(8):84-86.

[5]馬奔. 淺談煤礦設備潤滑管理[C]// 中國煤炭學會2017年華東片區學術交流會. 2017.

[6]桑玉華. 設備潤滑管理優化研究與應用[J]. 內燃機與配件, 2016,13(8):50-52.