金屬礦山膠結充填體強度影響因素的實驗與優化

張旭飛

一、研發背景

焦家分礦為焦家金礦的主礦區,在生產過程中,經常出現尾砂片落、充填體離析分層等現象,就其原因,主要是因為充填體強度未能完全滿足生產需求。因此,現階段展開充填體強度影響因素的實驗研究顯得尤為重要。

本項目主要探究尾砂級配和充填濃度對金屬礦山膠結充填體強度的影響,以此對現有系統進行準確有效分析,揭露出現有系統存在的不足及瓶頸,并結合實驗結果及時進行優化調整,以此達到最佳運行狀態。

二、研究內容

(一)關于影響充填體強度因素的實驗

1、尾砂級配對充填體強度的影響實驗

本實驗選取最優尾砂級配來展開。

(1)通過對選廠尾砂進行多次篩分,全尾砂平均粒級分布為:+100目占比27.1%、+200-100目占比20.8%、+400-200目占比20.3%、-400目占比31.8%。

(2)利用篩分出的各粒級干砂,合理組合級配,為后續充填體強度實驗做準備。根據經驗,充填體中-400目(37μm以下)含量在10%-20%之間效果最佳。因此,設定-400目尾砂含量為15%,其余粒級分布進行合理組合,見表1。

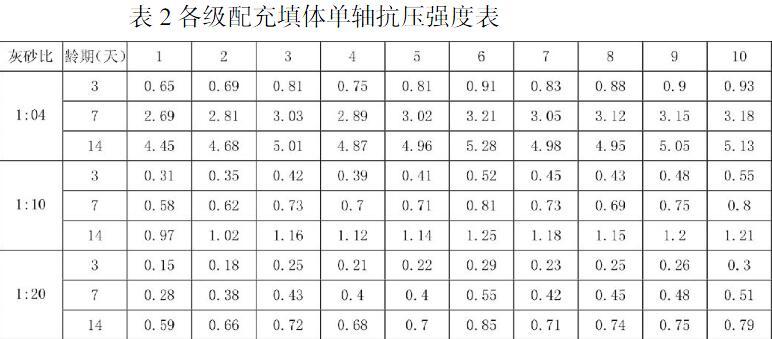

(3)根據表1中10組尾砂級配,分別制備灰砂比1:4、1:10、1:20充填體,當充填體滿3天、7天、14天齡期后,分別進行單軸抗壓強度實驗。

(4)在Smart Test測試軟件中新建任務,將充填體試塊放到萬能試驗機指定區域,調整好壓板位置和速度,發送指令進行實驗。實驗結束,將數據整理歸檔,做好對比分析。

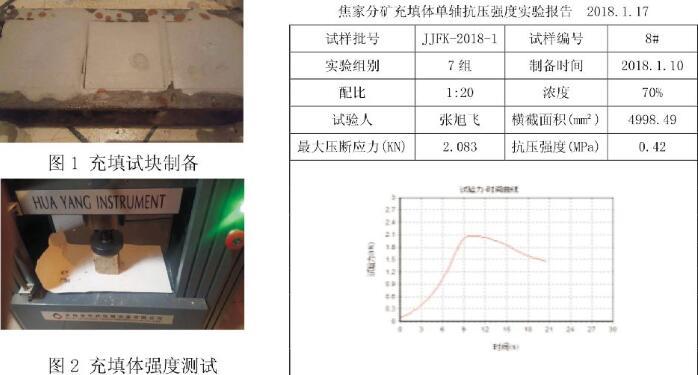

以上為實驗期間充填體試塊的制備、強度測試及部分組別實驗報告。最終實驗結果如表2所示,充填體強度單位為MPA。

經過實驗確認,適用于焦家分礦的尾砂級配為:+100目占比30±2%、+200-100目占比30±2%、+400-200目占比25±2%、-400目占比15±2%,將在后續進行尾砂級配優化。

2、充填濃度對充填體強度的影響實驗

本實驗選取實驗1最終的級配尾砂作為骨料,配制60%、65%、70%濃度的充填體試塊,充填體強度結果見表3,充填體強度單位為MPA。

分析表3后,我們得出以下結論:

①充填濃度影響充填體的質量,濃度越高,充填體質量越好。

②當充填料漿濃度在65%左右時,充填接頂完畢后,若在1天之內拆板墻,接頂部分的充填體無法自立。若在短期內拆除板墻進行采掘作業,不僅安全無法保障,而且會造成相鄰進路采礦貧化率增大,降低經濟效益。

③使用灰砂比1:10且充填濃度60%-65%接頂的采場或灰砂比1:20且充填濃度65%左右接頂的采場,需間隔2天以上進行板墻拆除及采掘作業。

(二)結合實驗結果進行系統優化

(1)對充填站旋流器組進行檢查,取沉砂及溢流進行濃度測試及尾砂粒級篩分,結果顯示3#旋流器組平均沉砂濃度僅為40%,平均溢流濃度卻達到42%,后續造漿濃度偏低。結果顯示溢流尾砂中粗粒級含量較多,旋流器跑粗現象明顯,分級失效。

在排除旋流器進料口、沉砂口以及溢流口問題后,對旋流器內襯進行檢查,發現6臺旋流器聚氨酯內襯磨損厚度均超過50%,其中3臺磨損厚度近乎100%。經工作人員緊張更換和調試,試車發現沉砂呈柱狀或斷續塊狀排出,可能是沉砂口過小引發沉砂排料異常。對此,技術人員決定將沉砂口直徑增大至?44,發現沉砂呈傘狀噴出,但沉砂夾角大于20%,未能達到最佳狀態。繼續將沉砂口直徑更換為?40,達到最優工作狀態。

對優化后的旋流器沉砂及溢流進行濃度和粒級篩析測試。結果顯示,平均沉砂濃度達到65%,平均溢流濃度為25%,符合生產要求,但尾砂級配未達到實驗要求。嘗試關閉1臺旋流器,進料壓力增大至0.06MPA,測試尾砂級配,仍未達到要求。在確保足夠的尾砂處理量的情況下,嘗試關閉2臺旋流器,成功達到實驗1要求的尾砂級配。

(2)①根據實驗2的結果,當充填接頂處濃度較低(60%-65%),板墻拆除及采掘作業需在充填完畢2-3天以后進行,否則頂部充填體極易崩落。

②充填體實驗強度數據均建立檔案,對測試數據不合格的試塊所屬采場應尤為關注,未雨綢繆。

三、效益分析

通過開展本項目,針對尾砂級配和充填濃度對充填體強度的影響進行實驗研究,并結合系統現狀進行優化,最終的目的是為了提高充填質量,創造經濟效益和安全效益。