大行程皮帶自移機尾開發探析

董海寧

【摘? 要】煤炭在我國能源結構中有著其他能源無法替代的作用。在煤礦開采中,現有的皮帶機自移機尾行程短、效率低。為了提高工作面生產效率,減輕井下綜采工作面工人的勞動強度,減少操作人員數量,不斷滿足市場需求,增強公司產品市場競爭力,促進綜采技術的發展,研制大行程的皮帶自移機尾已成為迫切要求。

【Abstract】Coal plays an important role in China's energy structure, which cannot be replaced by other energy sources. In coal mining, the self-moving tail of existing belt-conveyor has a short stroke and low efficiency. In order to improve the production efficiency of the mining face, reduce the labor intensity of the workers in the underground fully-mechanized mining face, reduce the number of operators, continuously meet the market demand, enhance the market competitiveness of the company's products, and promote the development of fully-mechanized mining technology, it has become an urgent requirement to research and manufacture a large stroke belt-conveyor self-moving tail.

【關鍵詞】皮帶機;皮帶自移機尾;研制

【Keywords】belt-conveyor; belt-conveyor self-moving tail; research and manufacturing

【中圖分類號】TD63+4? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2020)12-0195-02

1 項目概述

1.1 立項依據

我國是煤炭生產和消費大國,2019年全國煤炭產量達到38.5億噸。我國一次能源的58%來自煤炭,煤炭在我國能源結構中有著其他能源無法替代的作用。傳統的順槽轉載機所配皮帶機機尾為簡易機尾,雖然可以滿足轉載機與其配合實現6~8m的行程,但其結構性差、強度低,機械化程度不高,不能實現自行移動,只能依靠傳統的單體支柱及拉移油缸實現自移前行,在實施普通皮帶機尾移動時,一般需要3~4人相互配合搬運、支護單體液壓支柱、連接拉移油缸、接液壓管路等一系列高強度、高危險的勞動。現有的皮帶機自移機尾采用一刀一移或三刀一移的工作方式,最大行程約3m。如此頻繁地移動皮帶機尾就會頻繁地拆除皮帶機中間架體,而每拆除一架皮帶機中間架至少需要2名礦工花費20min才能完成。因此,現有的皮帶機自移機尾也不利于提高生產效率。

為了提高工作面生產效率,大大減輕井下綜采工作面工人的勞動強度,減少操作人員的數量,滿足市場需求,增強公司產品的市場競爭力,推動綜采技術的發展,研制大行程的皮帶自移機尾勢在必行。

1.2 技術指標

1.2.1 總體技術指標

①該大行程自移機尾行程達到7.2m,推移缸最大推力485kN,可實現一個大生產班只收縮一次皮帶的目標。

②該機能實現與膠帶寬度1400mm的皮帶機配套使用。

③該機能實現皮帶跑偏調整,調整行程為200mm;同時,還具有轉載機推移方向校直功能,校直行程為±125mm。

1.2.2 詳細技術參數

適應膠帶寬度:1400mm;

整機長度:16m;

推移缸直徑:140mm;

推移缸最大推力:485kN;

推移行程:7200mm;

調高缸直徑:160mm;

調高缸行程:200mm;

調高缸最大調高力:633kN;

校直缸直徑:100mm;

校直缸行程:±125mm;

校直缸最大校直力:247kN。

2 項目研究目標、研究內容及技術難點

2.1 研究目標

研制一臺適應帶寬1400mm,自行前移行程可達6~8m的大行程皮帶自移機尾,實現自動推移及調平、調偏功能,減少皮帶與自移機尾的磨損。

2.2 研究內容

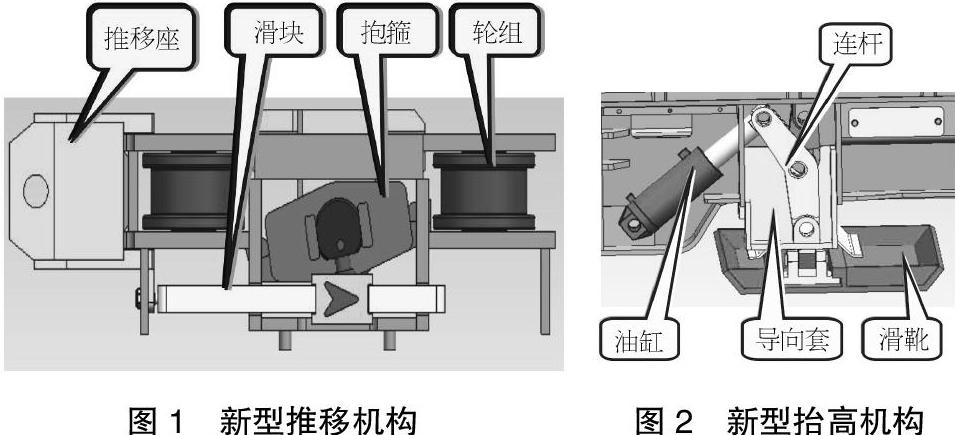

①新型推移機構(見圖1)的設計

構自由向前行走。推移自移機尾時,推移油缸伸出推動推移座帶動滑塊向右運動,抱箍卡住導軌上的止動塊抱死導軌,推動自移機尾整體向前移動。當一個行程結束時,收回油缸帶動推移機構收回并進行下一次推移,以此來實現多次大行程推移。

②新型抬高機構(見圖2)的設計

本新型抬高機構采用油缸連桿機構,通過油缸和2個連桿配合運動來抬起架體。在降低皮帶機自移機尾導軌接觸面高度的前提下,增加皮帶機自移機尾的抬高行程。本機構是一種“增力”機構,當架體抬起至最高狀態時,抬高力約為油缸推力的3倍。

③頭架新結構(見圖3)的設計

在頭架設置緩沖托輥,可防止皮帶與中板的磨損。設置導向滾輪防止皮帶跑偏。通過壓帶輪和托帶輥的配合作用,保證皮帶通過時既不會與底板刮蹭也不會跳起。

④中間架新結構(見圖4)的設計

中間架與其他架體的連接采用螺栓連接的方式,在加工制造過程中不需要與相連的架體配合加工,可大大降低加工難度。中間架布置緩沖托輥,可有效防止皮帶與中板的磨損。中間架設置封閉式管路結構,解決管路布置凌亂的問題。導軌上設計止動塊,與推移機構配合實現自動推移功能。

⑤尾架新結構的設計

尾架采用新型可調節式刮煤板結構,可長期有效清理機尾滾筒表面粘連的煤泥,保證皮帶與機尾滾筒的嚙合。

⑥小車結構的設計

小車兩側均設計有壓帶輥,保證皮帶成槽性。小車前端連接推移油缸,保證推移缸與推移機構在同一直線。

⑦新液壓系統的設計

根據大行程推移的需要,設計兩個液壓系統,其中抬高缸和側移缸用一個液壓系統控制,推移缸用一個液壓系統控制,推移缸的操縱閥安裝在轉載機機頭上,可隨轉載機移動,保證大行程推移時液壓管路一起移動。

2.3 解決的主要技術難點和問題

本項目主要研究分析實現在使用行程為1500mm普通油缸的前提下使皮帶自移機尾行程增加為所配油缸行程的5~6倍,達到7~10m。同時,在自行前移時能實現自動化。

3 項目的主要創新點

①該項目研制的皮帶自移機尾采用往復推移的形式,自移行程可達7~10m,較傳統的3m行程皮帶自移機尾行程大幅提高,大大減輕井下綜采工作面工人的勞動強度,提高勞動效率。

②該項目設計的新型推移機構,采用棘輪原理,可與導軌上的止動塊配合完成多次油缸行程自動推移,實現在使用行程為1500mm普通油缸的前提下使皮帶自移機尾行程增加為所配油缸行程的數倍,達到7~10m,此外,在自行前移時能實現自動化。

③該項目設計的新型抬高機構采用連桿機構,通過油缸和2個連桿配合運動,在降低自移機尾導軌高度的同時,增加抬高行程。本機構是一種“增力”機構,當架體抬起至最高狀態時,抬高力約為油缸推力的3倍。

4 項目的應用前景

該項目研制成功后,將為公司實現產品結構調整,增強技術創新能力,增加新的經濟增長點,開辟又一發展途徑,這也將極大地提高公司在綜采設備研制領域的國內外市場競爭能力。因此,大行程皮帶自移機尾開發成功后,必將得到大面積的推廣,產業化前景廣闊。

項目產品皮帶自移機尾批量生產后,按年產10臺、每臺約120萬元產值計算,則項目單位每年可新增產值1200萬元,新增利稅360萬元。

【參考文獻】

【1】馮金水.大運量超重型帶式輸送機自移機尾設計[J].煤炭科學技術,2011,39(11):81-83+99.

【2】程博.礦用帶式輸送機緩沖托輥安裝方式的改進[J].山東煤炭科技,2016(01):100-102.

【3】何技能,余吉軍,莫貴疆,等.小型礦用帶式輸送機的改進設計[J].科技創新與應用,2014(31):143.