一種銅鐵鋁復合載氧體化學鏈燃燒性能

崔東旭, 曾德望, 肖 睿

(東南大學 能源與環境學院,江蘇 南京 210096)

自工業革命以后,大量的化石燃料被使用,導致大氣中CO2濃度顯著升高,由此帶來的溫室效應等環境問題受到了廣泛關注。傳統CO2捕集儲存技術(CCS),因為高能耗、高運行成本等問題難以工業化運行使用,因此,發展一種清潔高效新型燃燒技術對化石能源的使用具有重要意義[1]。

化學鏈燃燒(CLC)是一種可以實現本征捕獲CO2的燃燒方法。該技術避免了惰性氣體和燃料的接觸,通過晶格氧的傳遞,可以有效實現燃料燃燒以及CO2捕集[2]。典型的化學鏈燃燒系統(CLC)中載氧體首先被燃料(例如煤、甲烷、CO或生物質等)還原生成貧氧狀態,同時燃料被氧化成水蒸氣和CO2,通過水蒸氣冷凝可以獲得純凈的CO2。隨后,載氧體被空氣重新氧化至富氧狀態同時釋放出熱量,再進行下一次的化學鏈循環。

化學鏈技術中,氧化銅的晶格氧活性遠高于氧化鐵[4]。基于氧化銅的高反應活性以及以上研究結果,筆者制備了一種用于化學鏈燃燒系統的 Cu-Fe-Al-O 復合載氧體,并通過固定床反應器探究了該載氧體的燃燒性能。在此基礎上,又探究了在4種還原程度下Cu-Fe-Al-O復合載氧體的循環穩定性,以及氧化還原過程中其相態變化。

1 實驗部分

1.1 Cu-Fe-Al-O復合載氧體制備

Cu-Fe-Al-O復合載氧體通過溶膠-凝膠法合成。首先,將AlCl3(AR,科密歐公司產品)、Cu(NO3)2(AR,麥克林公司產品)和Fe(NO3)3(AR,麥克林公司產品)溶解在100 mL去離子水(自制)中,Fe3+、Al3+和Cu2+的摩爾比為1∶1∶1。然后將溶液置于95 ℃的油浴(甲基硅油)中攪拌至全部溶解,再將檸檬酸(AR,麥克林公司產品)和聚乙二醇(Mw=400 g/mol,CP,凌峰公司產品)作為絡合劑加入到溶液中。待混合均勻后,將溶液置于 110 ℃ 的恒溫干燥箱中,干燥12 h,直到形成干凝膠。最后,將干凝膠置于馬弗爐中,以10 ℃/min升溫速率由室溫升至650 ℃,煅燒6 h;再將馬弗爐以 10 ℃/min 升溫速率升至950 ℃,保溫10 h;冷卻獲得Cu-Fe-Al-O復合載氧體。通過相同方法制備了對比載氧體CuAl2O4、CuFe2O4和Fe2O3。

1.2 載氧體的表征

載氧體X射線衍射(XRD)在日本理學株式會社生產的Ultima IV衍射儀上進行,其中掃描范圍(2θ)為10°~80°,掃描速率為8°/min。載氧體的表面形貌通過美國FEI公司生產的FEI400FEG掃描電鏡(SEM)觀測。

1.3 載氧體性能評價

采用固定床反應器對載氧體的化學鏈燃燒性能進行測試。固定床反應器由內徑為12 mm的石英管、外部電加熱爐和氣體質量流量計3部分組成,其中石英管和氣體質量流量計使用外徑為3 mm的不銹鋼管連接,石英管出口連接德國MRU公司出產的氣體分析儀。首先,在石英管內部裝入高純石英棉,然后將9 g載氧體置于石英棉上,在氮氣氛圍下升至指定溫度。在還原過程中,使用CO體積分數為5%的CO/N2作為燃料,為了保證CO完全轉化,當固定床反應器出口氣體中檢測到CO時,馬上將燃料氣體切換為N2,并根據此過程中產生的CO2量計算載氧體的CO2產率。定義平均每克載氧體所產生CO2物質的量為該工況下載氧體的CO2產率。待氣體分析儀顯示出口氣體均為N2時,將進入反應器的氣體切換為空氣,對載氧體進行氧化,實驗過程中所有氣體流速均為800 mL/min。為了探究化學鏈燃燒最佳反應溫度、載氧體相態變化以及失活機理,將載氧體的裝填量改為0.5 g。定義載氧體的還原程度(X,%)為還原過程中載氧體實時質量損失與最大質量損失之比。載氧體的還原程度可以通過產品氣中的CO2體積分數計算得出載氧體的釋氧量,進而換算獲得載氧體的質量損失以計算還原程度;或者直接稱量反應前后載氧體的質量變化而得出。當對載氧體進行特定還原程度下循環測試時,保證每次循環測試過程的還原時間相同,其他實驗步驟及裝置同載氧體化學鏈燃燒性能測試。

2 結果與討論

2.1 載氧體表征

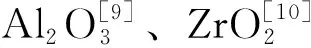

制備的Cu-Fe-Al-O復合載氧體以及2種對比尖晶石材料載氧體CuAl2O4和CuFe2O4的XRD圖譜如圖1所示。由圖1可知,Cu-Fe-Al-O復合載氧體的主要衍射峰(2θ)位于30.7°(220)、36.3°(311)和44.1°(330)。該結果表明實驗合成了一種尖晶石材料。而Cu-Fe-Al-O的(311)晶面對應的衍射角度(2θ)為36.3°,與CuAl2O4載氧體2θ值(36.9°)相比有所降低,原因為材料晶胞大小發生了改變。因此推斷,一些半徑較大Fe3+離子(離子半徑為69 pm)部分替換了CuAl2O4中的Al3+離子(離子半徑為67.5 pm),形成了復合Cu-Fe-Al-O尖晶石結構[5]。

圖1 3種載氧體的XRD譜圖Fig.1 XRD patterns of three oxygen carriers

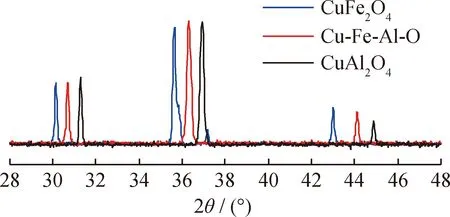

高溫條件會加速載氧體燒結,而低溫時載氧體的反應性能較差,為了探究載氧體合適的反應溫度,固定床反應器中在800、850、900和950 ℃ 4種反應溫度下對Cu-Fe-Al-O復合載氧體的化學鏈燃燒反應進行性能測試,結果如圖2所示。由圖2可知,隨著反應的進行,Cu-Fe-Al-O復合載氧體對應CO2產生速率逐漸降低。在反應前100 s,4種溫度下復合載氧體CO2產率相差較小,說明此階段CO2產生速率較為相近,但隨著反應的進行,CO2產生速率出現了明顯差異。在900 ℃和950 ℃時反應的CO2產率在1200 s左右逐漸趨于穩定,約為10.3 mmol/g;而850 ℃和800 ℃時在1200 s反應的CO2產生速率下降較為明顯,在2000 s時,此2種溫度下反應的CO2總產率低于900 ℃反應的CO2總產率。與 900 ℃ 相比,由于950 ℃時CO2產生速率及其產率提升較小,而850 ℃時觀察到的CO2產生速率明顯下降,因此選用900 ℃作為化學鏈燃燒反應的測試溫度。

圖2 4種反應溫度下Cu-Fe-Al-O復合載氧體對應化學鏈反應CO2產率隨時間變化曲線Fig.2 Curves of Cu-Fe-Al-O oxygen carrier carbon dioxide yield with time under four temperatures in CLC

2.2 載氧體化學鏈燃燒性能評價

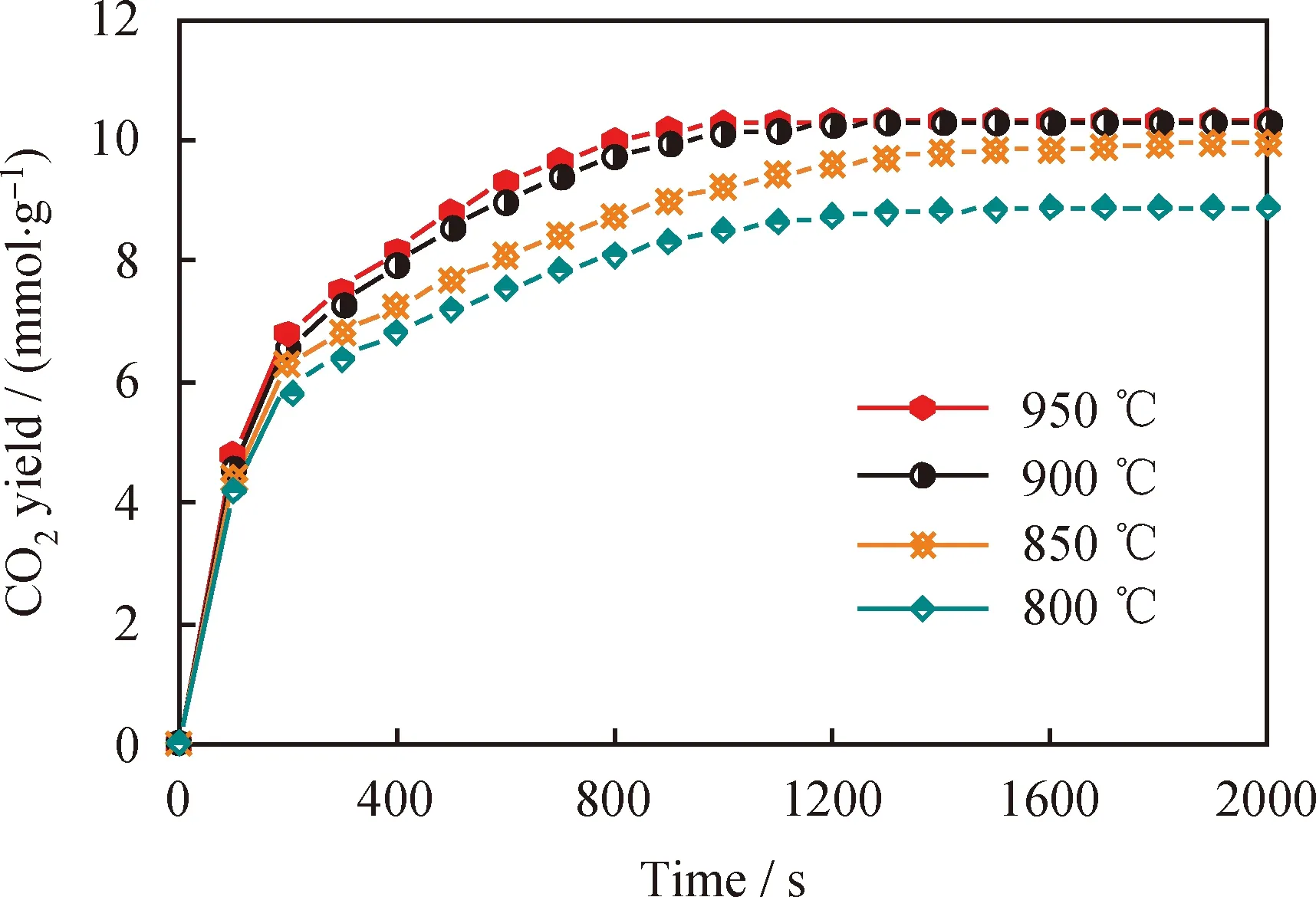

在確保燃料CO轉化率為100%的前提下,Cu-Fe-Al-O 和Fe2O32種載氧體的化學鏈燃燒性能如圖3所示。由圖3可知,在Cu-Fe-Al-O復合載氧體第1次循環反應中的CO2產率為4.11 mmol/g。隨著循環次數的增加,CO2產率輕微下降;但在第20次循環反應中,CO2產率仍為3.98 mmol/g。作為對比,Fe2O3載氧體第1次循環反應中,CO2產率為3.04 mmol/g;但隨著循環次數的增加,CO2產率快速下降,在第20次循環反應中,CO2產率為0.95 mmol/g,僅約為Cu-Fe-Al-O載氧體對應CO2產率的25%。因此,Cu-Fe-Al-O復合載氧體在固定床化學鏈燃燒過程中表現出了較高的循環穩定性以及更高的CO2產率。

圖3 Cu-Fe-Al-O和Fe2O3載氧體固定床化學鏈燃燒循環性能曲線Fig.3 CLC cyclic performance curves of Cu-Fe-Al-O and Fe2O3 oxygen carriers in fixed bed

由于固定床反應器中載氧體還原是不均勻的,同時存在還原程度不同的載氧體,而載氧體的還原程度對循環反應穩定性有很大的影響[13]。為了獲得載氧體在固定床反應器中還原程度的分布情況,通過石英棉將反應器中的載氧體平均分為6層,每層石英棉的厚度約為10 mm。保證燃料完全轉化的前提下將載氧體還原,然后將入口氣體切換成N2,待反應器在N2氣氛下冷卻至室溫,稱量石英棉各層中載氧體的質量,通過載氧體質量損失計算出各層載氧體的還原程度,結果如圖4所示。在第1次被CO還原后,Cu-Fe-Al-O和Fe2O32種載氧體的還原程度都沿燃料氣體流動方向逐漸遞減,每層中的Cu-Fe-Al-O復合載氧體的平均還原程度為73%、60%、50%、46%、40%和36%,每層中的Fe2O3載氧體的平均還原程度為54%、36%、23%、16%、11%和6%。

圖4 Cu-Fe-Al-O和Fe2O3 2種載氧體首次還原反應在固定床反應器中每層平均還原程度Fig.4 Average reduction degree of Cu-Fe-Al-O and Fe2O3 materials in each sub-layer after first reduced X—Average reduction degree

2.3 載氧體循環穩定性評價

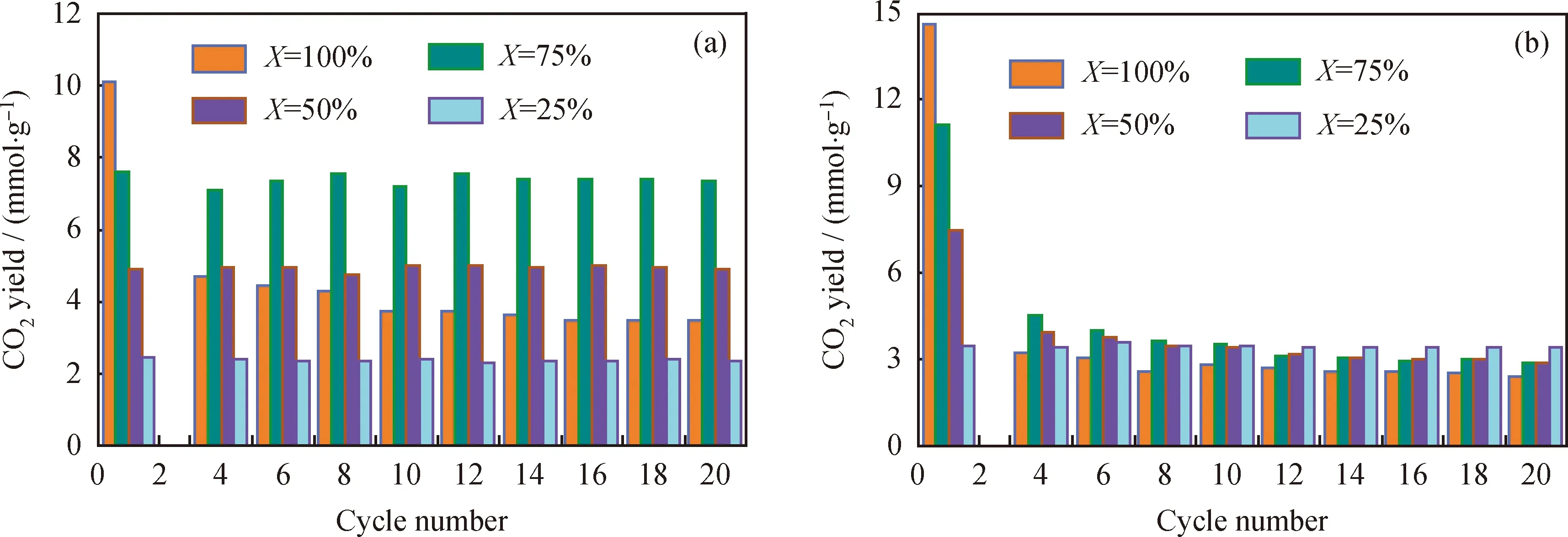

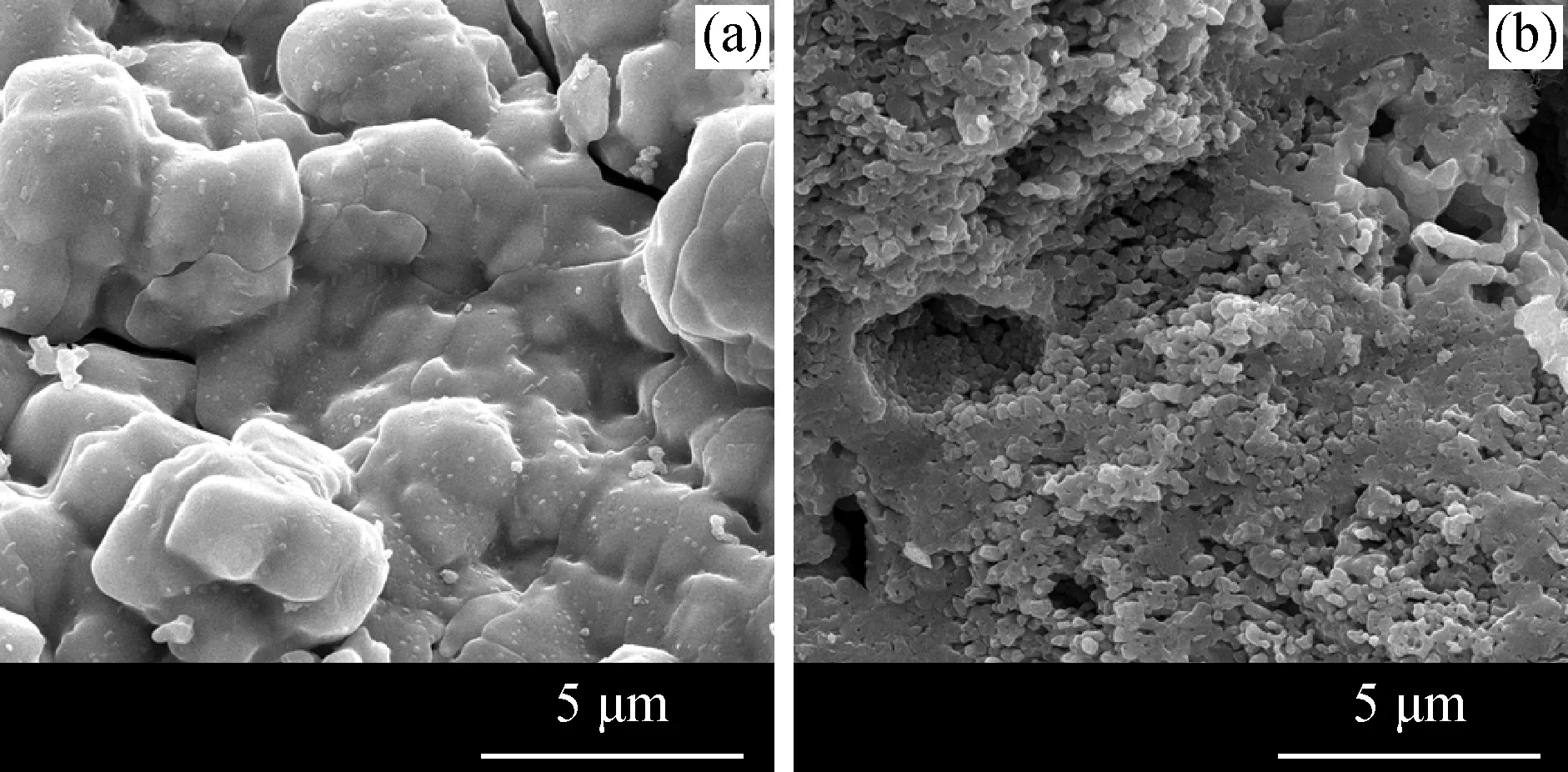

為了研究Cu-Fe-Al-O和Fe2O32種載氧體在不同還原程度下的循環性能,分別在4種還原程度下進行循環性能測試,結果如圖5所示。由圖5可知,當載氧體被完全還原(X=100%)時,2種載氧體對應CO2產率均在4次循環反應之內快速下降。當Cu-Fe-Al-O復合載氧體在75%的還原程度下進行循環反應時,每次循環CO2產率穩定在7 mmol/g左右。20次循環反應后Cu-Fe-Al-O復合載氧體的形貌如圖6所示。圖6顯示,完全還原(X=100%)的載氧體表面較為致密,說明載氧體發生了嚴重的燒結;而還原程度為75%的載氧體表面仍然存在較多的孔隙。該結果解釋了圖5中2種還原程度下性能差異產生的原因。作為對比,圖5(b)顯示Fe2O3載氧體僅在還原程度為25%時才表現出穩定的CO2產率(3.5 mmol/g 左右)。

圖5 Cu-Fe-Al-O和Fe2O3 2種載氧體在4種還原程度下的循環性能Fig.5 Cyclic performance of Cu-Fe-Al-O and Fe2O3 oxygen carriers with four reduction degrees(a) Cu-Fe-Al-O; (b) Fe2O3 X—Average reduction degree

圖6 Cu-Fe-Al-O載氧體2種還原程度下20次循環反應后SEM照片Fig.6 SEM images of Cu-Fe-Al-O oxygen carriers after 20 cyclic stability tests with two reduction degrees(a) X=100%; (b) X=75%X—Average reduction degree

2.4 載氧體氧化還原過程中的相態變化

為了進一步研究Cu-Fe-Al-O復合載氧體的高穩定性,通過XRD分析了首次化學鏈循環反應中載氧體的相態變化。圖7顯示了不同反應階段 Cu-Fe-Al-O 復合載氧體的XRD譜圖。由圖7可知,在前2 min還原后的XRD譜圖(Re-2 min)中除了尖晶石衍射峰外,還可以觀察到Cu金屬衍射峰,表明Cu金屬首先從尖晶石載體中離析出來,而尖晶石的衍射峰出現了一定程度的偏移,說明其晶體結構在不同的尖晶石相之間發生轉變。隨著還原反應的進行,尖晶石衍射峰的強度逐漸降低,而Cu金屬衍射峰強度沒有明顯變化,表明Cu元素從尖晶石載體中完全離析出來。因此可以推斷載氧體由最初的混合尖晶石相逐漸轉化為Cu0/FeAlOx。在還原 10 min 時的XRD譜圖(Re-10 min)上出現了Fe金屬衍射峰,并在Re-25 min的譜圖中顯著增強,此時金屬Fe的衍射峰與尖晶石的一個衍射峰出現了重合現象。在還原25 min后的譜圖(Re-25 min)中只能觀察到Cu和Fe金屬衍射峰,而未檢測到尖晶石特征峰。由此推斷:在還原過程中Cu和Fe元素先后從混合尖晶石中離析出來,沒有檢測到Al元素,可能是由于Al2O3以無定形結構存在。因此,載氧體完全還原后,材料相態為Cu0Fe0/Al2O3。隨后,使用空氣將Cu0Fe0/Al2O3氧化。圖7表明,Fe0晶相迅速氧化溶入在Al2O3晶相中,重新形成了尖晶石結構;待氧化5 min后譜圖(Ox-5 min)表明Cu0也逐漸被氧化,使載氧體再生至初始復合尖晶石結構。

圖7 一次化學鏈循環過程中Cu-Fe-Al-O復合載氧體XRD圖譜演變Fig.7 Evolution of Cu-Fe-Al-O oxygen carrier XRD patterns during a CLC cycleRe—CO reduction; Ox—Air oxidation

3 結 論

(1)采用溶膠-凝膠法制備了一種用于化學鏈燃燒的Cu-Fe-Al-O復合載氧體,XRD分析顯示合成了一種單相Cu-Fe-Al-O復合尖晶石材料。

(2)固定床反應器化學鏈燃燒性能評價表明,當反應溫度為900 ℃時,Cu-Fe-Al-O復合載氧體在20次循環反應中表現出穩定的CO2產率,其值約為對比載氧體Fe2O3的4倍。

(3)循環穩定性評價表明,Cu-Fe-Al-O復合載氧體在75%的還原程度下表現出良好的循環穩定性。

(4)XRD分析發現,在化學鏈循環反應中,Cu-Fe-Al-O 復合載氧體存在一種溶出效應,這種效應有效防止了載氧體燒結,提高了載氧體的循環穩定性。