1 MWth煤化學鏈氣化過程模擬

任 天, 胡修德, 安 梅, 馬晶晶, 郭慶杰

(寧夏大學 省部共建煤炭高效利用與綠色化工國家重點實驗室,寧夏 銀川 750021)

中國煤炭資源豐富而石油、天然氣比較緊缺[1]。近年來,隨著國家節能減排政策的實施,寧夏作為“一帶一路”沿線重要省份及西北地區的能源“金三角”地帶,研究和開發煤炭高效清潔利用技術是地區經濟發展的關鍵之一。煤化學鏈氣化技術是一種新型的清潔煤利用技術,該技術通過控制載氧體-氣化劑-煤炭比生產清潔燃氣,合成氣經過加工處理后再生產高附加值化工產品。化學鏈氣化技術利用載氧體的循環使用將傳統煤氣化反應過程解耦在2個反應器內進行,無需空分裝置,無需外部加熱,降低了設備的投資和運行成本,且燃料不與空氣直接接觸,減少了NOx和SOx污染物的生成[2-3]。

固體燃料化學鏈氣化一方面需要控制燃料與載氧體的比值,避免燃料完全氧化生成大量CO2[4];另一方面需要載氧體為氣化過程提供熱量。化學鏈氣化技術有別于化學鏈燃燒技術,其主要產物為合成氣(H2+CO+CH4)。目前關于化學鏈燃燒系統大型中試裝置研究,美國Alstom公司建立了3 MWth示范裝置[5],美國Ohio State大學建立了25 kWth示范裝置[6],德國Darmstadt大學建立了1 MWth示范裝置[7-8]。中國清華大學[9]、中國科學院廣州能源研究所[10]、華中科技大學[11]、東南大學[12]等也進行了相關研究。雖然化學鏈燃燒技術已進入中試示范階段,但兆瓦級煤炭化學鏈氣化工藝技術尚處于探索性研究階段,大規模工業應用的技術及設備尚未成熟,且工業示范裝置因為技術保密,獲取操作數據成本較高。

Aspen Plus是一款被廣泛用來開發設計、分析、模擬優化化工工藝的大型通用流程模擬軟件。通過模擬計算,可以實現對工藝參數的合理控制,達到不同工藝條件下理想的氣化產物需求,而且還可以為后續的實驗工作、煤化學鏈氣化技術的工業放大、規模化建設提供基礎數據。筆者利用Aspen Plus化工流程模擬軟件,建立了1 MWth煤化學鏈氣化過程模型,將模型計算結果與實驗結果進行驗正,研究了不同煤種、不同載氧體、氧/碳摩爾比(載氧體中O與煤中C摩爾比)、溫度、壓力、水蒸氣/煤質量比對氣化性能的影響及整個系統的自熱平衡條件。

1 煤化學鏈氣化過程的基本原理與建模

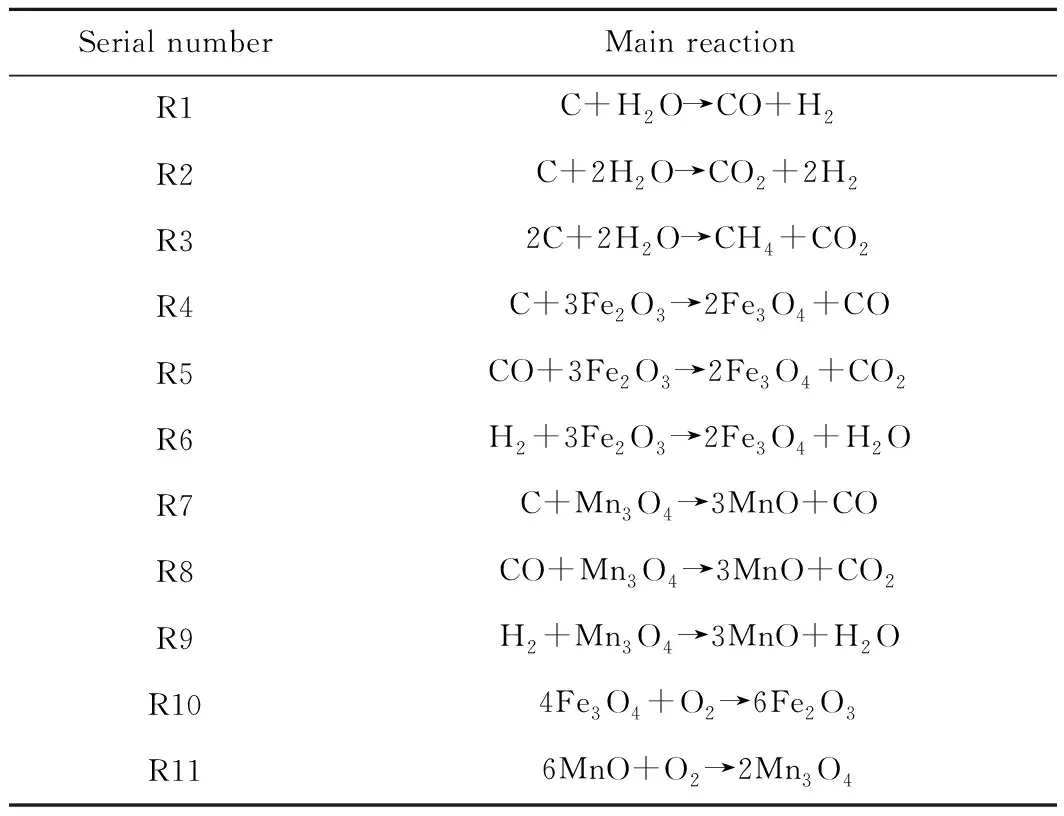

在整個煤化學鏈氣化過程中,適量的載氧體在燃料反應器內釋放晶格氧參與煤氣化反應生成合成氣,失去晶格氧的載氧體進入空氣反應器發生氧化反應,被氧化后的高溫載氧體再次循環進入燃料反應器,為煤的氣化過程提供氧和熱[13]。筆者分別選用赤鐵礦與天然錳礦作為載氧體,水蒸氣為氣化劑,空氣為氧化劑。對于赤鐵礦載氧體,模擬計算主要的氧化還原過程為Fe2O3?Fe3O4[14];對于天然錳礦載氧體,主要氧化還原過程為Mn3O4?MnO[15]。表1為燃料反應器和空氣反應器內的主要反應。其中,R1~R9為燃料反應器中的反應,R10、R11為空氣反應器中的反應。

表1 燃料反應器和空氣反應器內的主要反應Table 1 The main reactions in the fuel reactor and the air reactor

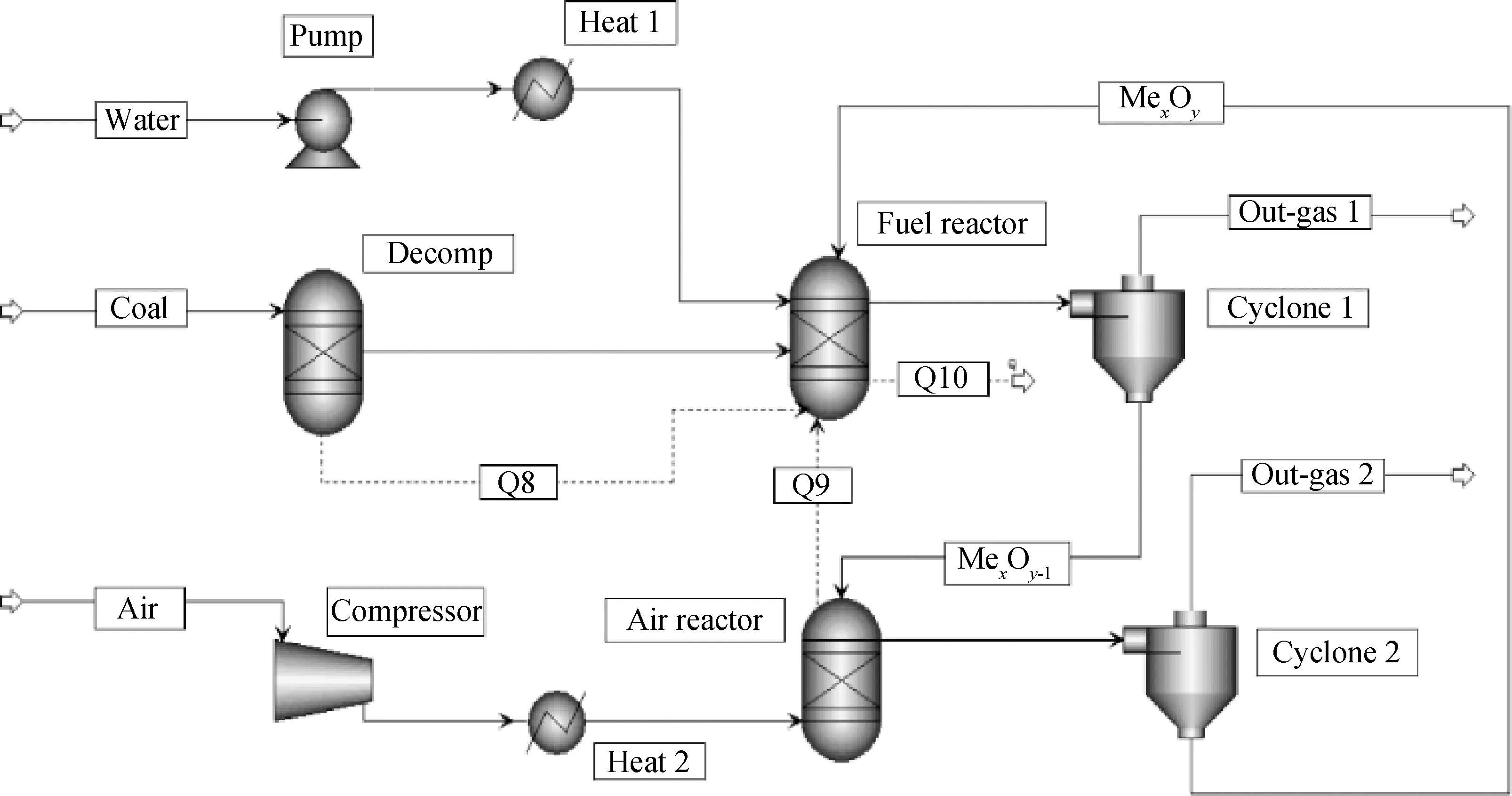

整個煤化學鏈氣化工藝模型流程圖如圖1所示。非常規組分的物料煤(Coal)先進入收率反應器(Decomp),按照質量平衡將煤中各元素轉化為單質形式,如C、N2、O2、H2、H2O、S和UBC(未反應碳);再與經過泵(Pump)增壓、換熱器(Heat 1)升溫的水蒸氣一起進入燃料反應器(Fuel reactor);空氣(Air)經過壓縮機(Compressor)和換熱器(Heat 2)達到所需壓力和溫度后進入空氣反應器(Air reactor);煤、水蒸氣、載氧體在燃料反應器內發生一系列反應生成合成氣,燃料反應器排出的氣-固混合物經旋風分離器(Cyclone 1)分離;被還原的載氧體進入空氣反應器被氧化,再生載氧體經過旋風分離器(Cyclone 2)進入燃料反應器循環使用。圖中虛線Q8、Q9、Q10代表連接反應器的熱流股,為使整個系統達到自熱平衡,將空氣反應器產生的熱量輸送至燃料反應器。

圖1 1 MWth煤化學鏈氣化流程Fig.1 Process flow of 1 MWthcoal chemical looping gasificationDecomp—Yield reactor; Q8,Q9,Q10—Heat flow

建模過程中,引入實際工業操作過程中的碳轉化率數據和估算的熱量損失用以修正模擬結果,并根據實際情況對模型進行合理的假設:(1)反應器處于穩定運行狀態,進入反應器的所有物質均達到平衡狀態;(2)各反應器內壓力相同,無壓力降,反應器之間沒有氣體和燃料返混;(3)煤中的N、H、O完全反應,隨操作條件變化C不完全轉化;(4)煤中的惰性組分為灰分,不參與化學反應;(5)不考慮載氧體、煤的粒徑差異。

2 計算條件及數據處理

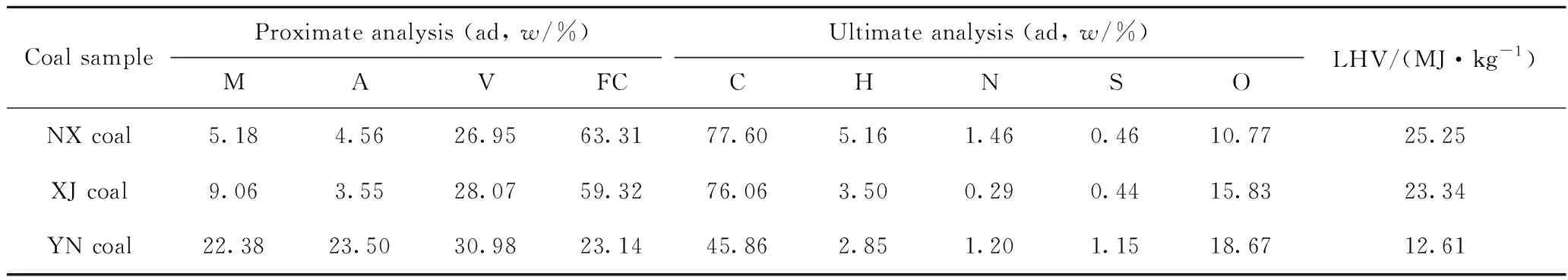

模擬采用的3種煤的性質分析如表2所示。其中NX為寧夏煤,XJ為新疆煤,YN為云南煤。所用載氧體分別為產自中國河北的赤鐵礦、中國廣西的天然錳礦,其XRF成分分析如表3所示。當整個系統熱輸入功率為1 MW時,NX的進煤量為142.574 kg/h,XJ的進煤量為154.242 kg/h,YN的進煤量為285.487 kg/h。所有物料入口溫度為20 ℃,評價整個系統的主要指標如下:

表2 不同煤種的工業分析與元素分析Table 2 Proximate analysis and ultimate analysis of different coals

表3 2種天然礦石載氧體的化學組成Table 3 Oxygen carrier’s chemical components of two kinds of natural ores w/%

出口氣體組分摩爾流量比Xi(%)是出口氣體產物i(CO、CO2、CH4、H2)占所有產氣摩爾流量比例,計算式見式(1):

(1)

式中:qi為出口氣體產物i(CO、CO2、CH4、H2)的摩爾流量,kmol/h;qv為煙氣中CO、CO2、CH4、H2的總摩爾流量,kmol/h。

合成氣有效組分比Xsyn(%)是合成氣有效組分(CO、CH4、H2)摩爾流量與所有產氣摩爾流量比例,計算式見式(2):

(2)

合成氣產率Y(m3/kg)為單位進煤量產生的合成氣體積,計算式見式(3):

(3)

式中,qsyn為合成氣中CO、CH4、H2的總摩爾流量,kmol/h;VL為標準狀況下的氣體摩爾體積,2.24×10-2m3/mol;fcoal為進煤量,kg/h。

冷煤氣效率η(%)是煤氣化產生合成氣熱值與氣化用煤熱值之比,計算式見式(4):

(4)

式中,Qsyn為合成氣有效組分的低位熱值,MJ/kmol;nsyn是合成氣有效組分的物質的量,kmol;Qnet為煤的低位熱值,MJ/kg;mcoal為煤的質量,kg。

3 模擬結果與討論

3.1 模型驗證

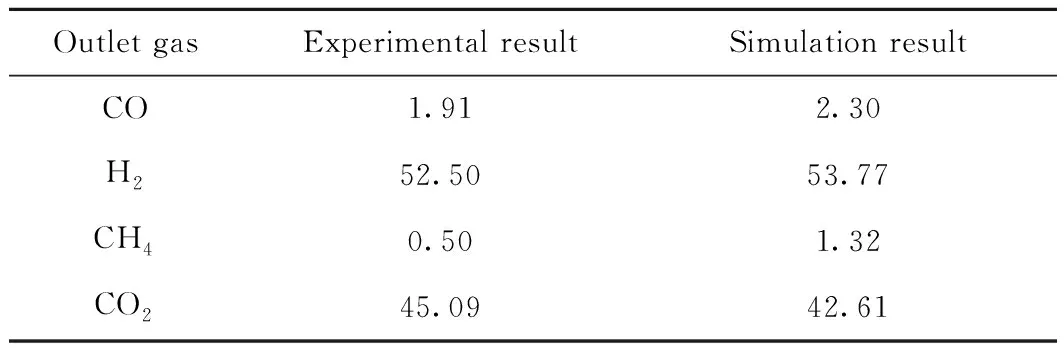

Guo等[16]基于小型單流化床研究了煤-鐵基載氧體化學鏈氣化過程。筆者采用與其相同的操作條件驗證兆瓦級煤化學鏈氣化裝置模型:進料時載氧體Fe2O3中的O與煤中C的摩爾比(R)為1.0,氣化劑水蒸氣流量為2.5 g/min,操作溫度與壓力分別為920 ℃與0.1 MPa。實驗值與模擬值的比較如表4所示。

由表4可知,模擬計算得到的各氣體組分占比和實驗數據基本吻合。模擬結果中各氣體組分占比與實驗結果的偏差主要是因為Aspen Plus是穩態模擬,實驗過程中甲烷化反應和水蒸氣重整反應受反應條件限制,尚未完全達到反應平衡,而且固體燃料轉化必須考慮反應器中載氧體活性和煤顆粒氣-固反應速率的影響[17-18]。綜上可知,建立的流程模型具有一定通用性,可以采用此模型來預測煤化學鏈氣化過程的產物分布。

表4 兆瓦級煤化學鏈氣化裝置出口氣體組分比(Xi)模擬結果與實驗結果對比Table 4 Comparison of Xi between simulation results and experimental results of megawatt coal chemical looping gasification unit Xi/%

3.2 操作參數對模型模擬兆瓦級煤化學鏈氣化反應的影響

3.2.1 溫度的影響

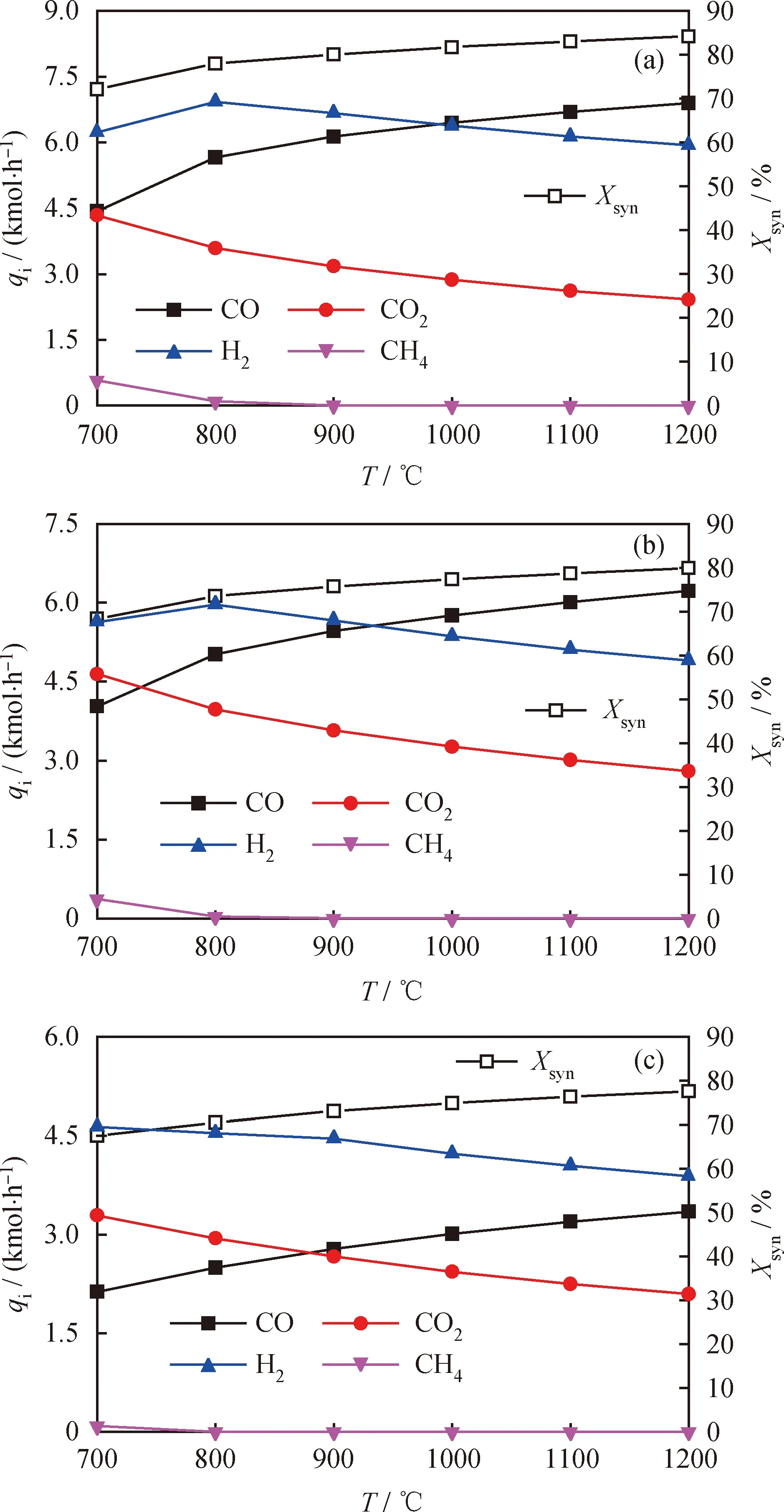

燃料反應器內溫度高低是影響煤化學鏈氣化反應速率及合成氣組成的重要因素[19]。圖2模擬考察了氣化溫度區間為700~1200 ℃時3種煤氣化后氣體產物的變化。選取赤鐵礦為載氧體,壓力為1.0 MPa,水蒸氣/煤質量比為1.0,氧/碳摩爾比R為1.1。

由圖2可知,溫度在700~1200 ℃范圍內,3種煤氣化生成氣體的摩爾流量及合成氣有效組分比變化趨勢基本一致。低溫條件下(700~800 ℃)NX煤、XJ煤有較多CH4生成,CH4主要來源于煤熱裂解。在模擬過程中,氣-固快速混合后反應,若不考慮溫度對化學反應速率和載氧體反應活性的影響,反應R5(CO+3Fe2O3→2Fe3O4+CO2)為放熱反應,低溫時反應平衡常數大,反應向著生成CO2方向進行,此時較高的CO2濃度也易于促進甲烷化反應發生[20]。隨著溫度升高,平衡向著逆反應方向移動,平衡常數減小,CO2摩爾流量減小,CO摩爾流量增大,CO2摩爾流量的減少與CO摩爾流量的增加呈對稱趨勢。NX煤、XJ煤的H2摩爾流量在800 ℃時達到峰值,分別為6.92 kmol/h、5.96 kmol/h;YN煤的H2摩爾流量在700 ℃時達到峰值4.73 kmol/h,之后呈下降趨勢。這是因為水煤氣反應(R1—R3)生成了大量H2,但繼續升高溫度,反應平衡向逆反應方向進行,使得H2、CO摩爾流量下降。隨著溫度升高,NX煤、XJ煤、YN煤的最大合成氣有效組分比分別為84.1%、79.9%、77.5%。在不考慮煤中礦物質和微量組分影響的前提下,不同煤種在相同的氣化條件下,煤階越低,煤中揮發分含量越高,熱解煤氣中CO2含量越高[21]。3種煤氣化生成合成氣含量差異主要由不同煤種中固定碳和揮發分含量不同引起。

圖2 溫度對3種煤化學鏈氣化出口氣體摩爾流量(qi)和合成氣有效組分比(Xsyn)的影響Fig.2 Effects of temperatures on the outlet gas molar flow (qi) and syngas composition proportion (Xsyn) during chemical looping gasification of three kinds of coal(a) NX coal; (b) XJ coal; (c) YN coalp=1.0 MPa; R=1.1; m(Steam)/m(Coal)=1.0;Hematite as oxygen carrier

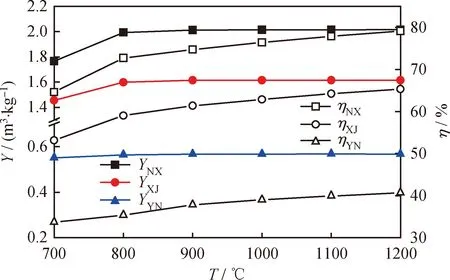

燃料反應器溫度變化與合成氣產率、冷煤氣效率關系如圖3所示。由圖3看到,3種煤氣化的合成氣產率、冷煤氣效率都隨著氣化溫度升高而增大,溫度低于800 ℃時增幅明顯,其后趨于平穩。隨著溫度從700 ℃升高到1200 ℃,根據3種煤中固定碳與揮發分含量大小[22],最大合成氣產率由高到低依次為NX煤(2.02 m3/kg)、XJ煤(1.62 m3/kg)、YN煤(0.57 m3/kg)。通過模擬結果可知,提高氣化溫度有利于合成氣產率增加,但是900 ℃以后合成氣產率增長趨勢減緩,繼續提高操作溫度還會增加設備能耗,所以煤化學鏈氣化過程最佳氣化溫度范圍應控制在850~950 ℃。

圖3 溫度對合成氣產率(Y)和冷煤氣效率(η)的影響Fig.3 Effects of temperatures on the syngas yield (Y) and cold gas efficiency (η) p=1.0 MPa; R=1.1; m(Steam)/m(Coal)=1.0

3.2.2 氧/碳摩爾比的影響

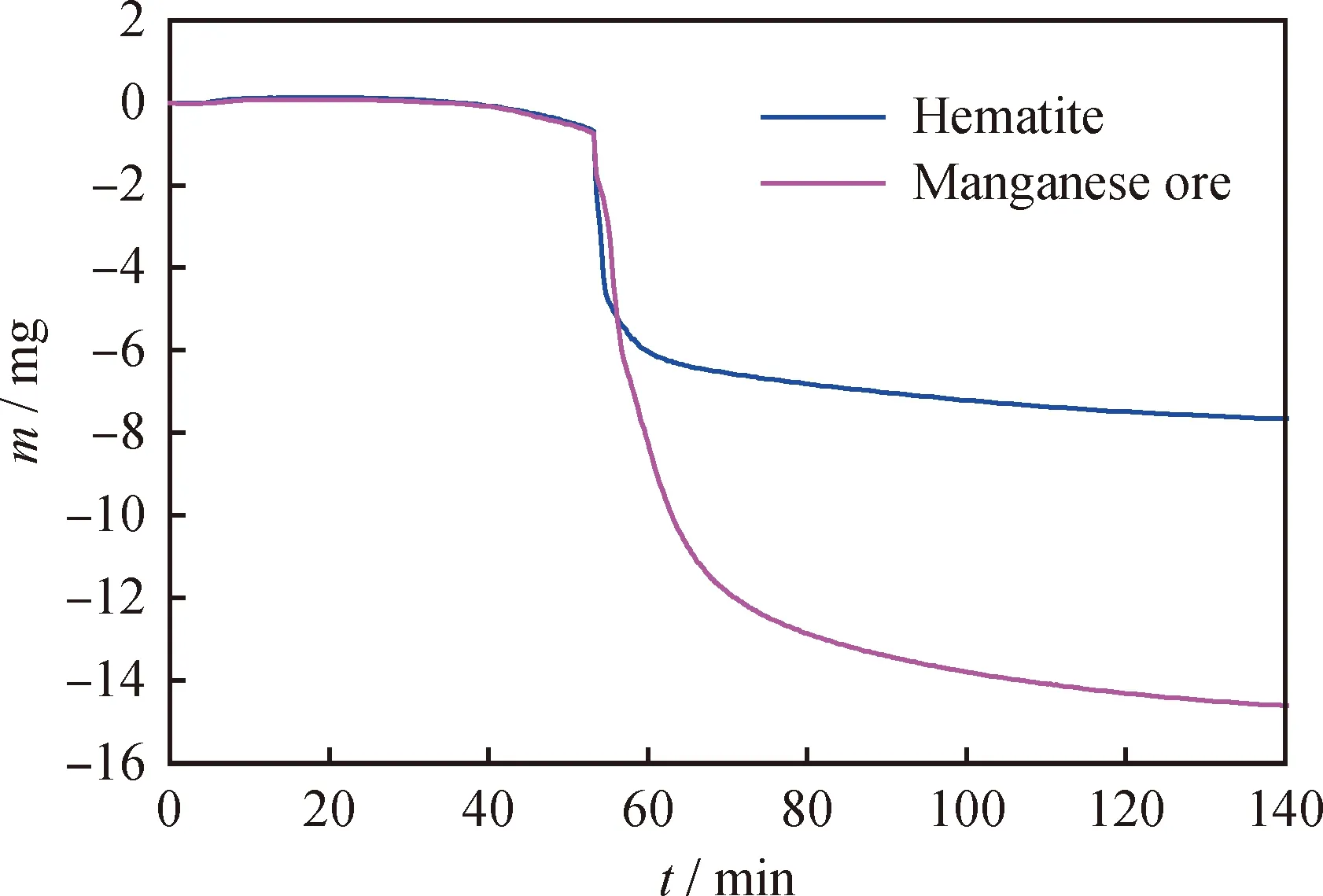

載氧體在燃料反應器與空氣反應器之間可實現載氧、載熱和載碳的作用,載氧體循環量大小直接影響煤化學鏈氣化進程[23]。對于成分復雜的天然礦石類載氧體,載氧體中除目標成分外其余雜質也可釋放少量活性氧。筆者在探究氧/碳摩爾比對 1 MWth煤化學鏈氣化過程影響時,首先利用 STA-449-F3 熱綜合分析儀(德國耐馳公司產品)測試2種載氧體的實際載氧率,然后根據實際載氧率計算載氧體的活性氧量進行模擬。由于3種煤隨溫度變化產生的合成氣組分變化趨勢基本相同,所以后文模擬均采用寧夏煤,模擬計算條件為:溫度900 ℃、壓力1.0 MPa、水蒸氣/煤質量比1.0、氧/碳摩爾比變化區間0.1~1.7。定義燃料反應器內載氧體實際載氧率(β,%)計算公式見式(5)。

(5)

式(5)中,mi、mred為最初載氧體完全氧化后質量和載氧體發生還原反應后質量,mg。

實驗分別取相同質量的赤鐵礦、錳礦,以 15 ℃/min 升溫速率從室溫加熱至900 ℃,并在 900 ℃ 恒溫保持80 min,以確保載氧體充分反應。2種載氧體與H2還原的質量損失曲線如圖4所示,由公式(5)計算赤鐵礦和天然錳礦載氧體的實際載氧率分別為7.32%和13.94%。

圖4 2種載氧體與H2反應的TG曲線Fig.4 TG curves of the two oxygen carriers reacting with H2

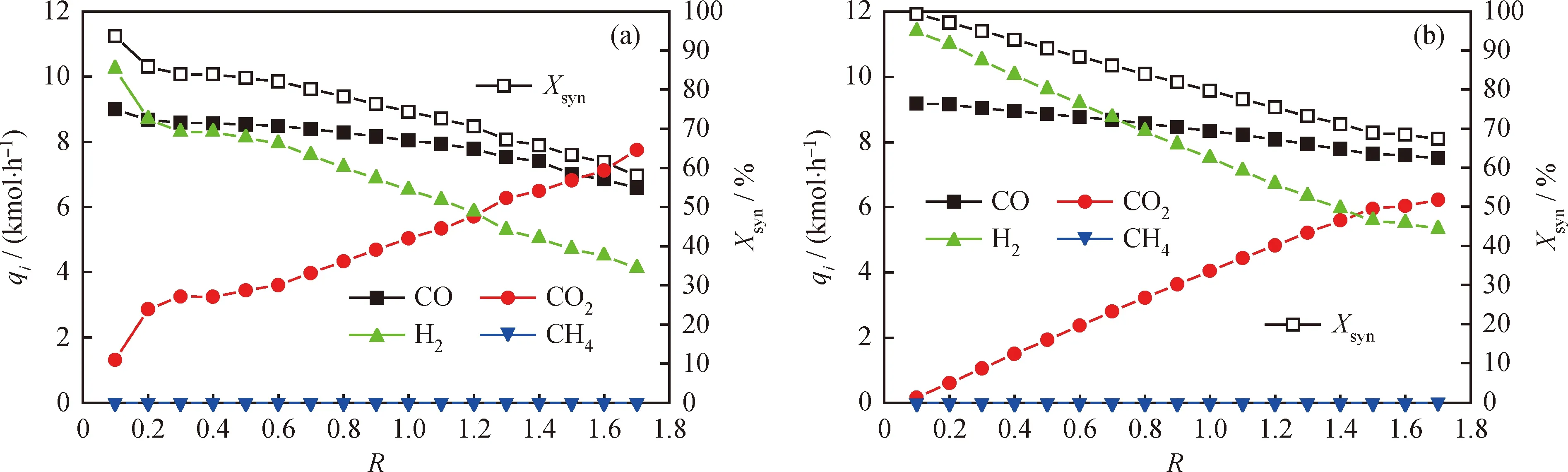

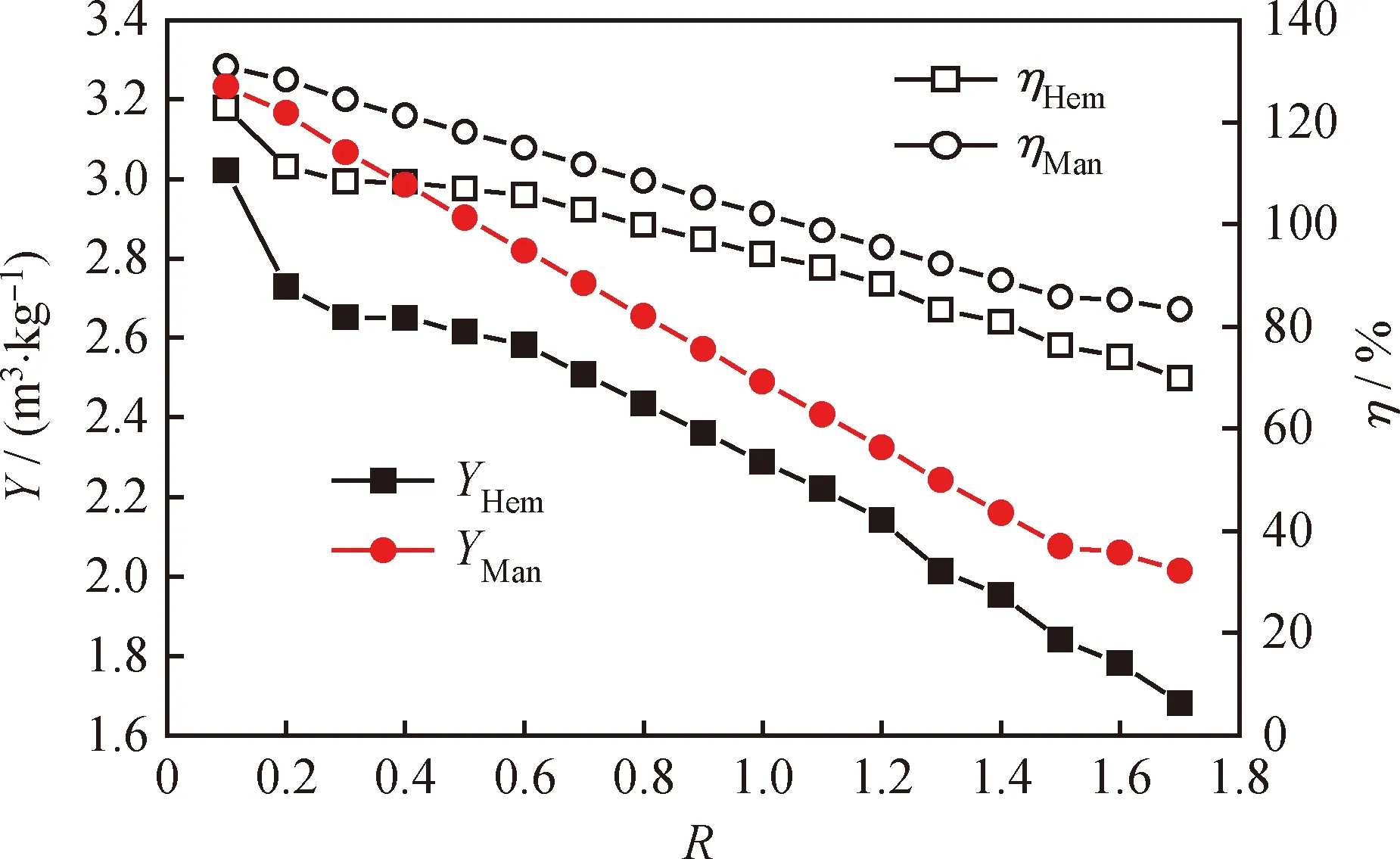

圖5為赤鐵礦和天然錳礦載氧體參與的煤化學鏈氣化過程中不同氧/碳摩爾比(R)下的出口氣體摩爾流量及合成氣有效組分比,圖6為不同R下合成氣產率和冷煤氣效率。由圖5和圖6可知:隨著R從0.1逐漸增至1.7,赤鐵礦和天然錳礦載氧體參與的煤化學鏈氣化過程中的合成氣有效組分比分別降低了35.60和32.15百分點;冷煤氣效率分別降低了52.74和47.50百分點;合成氣產率分別從3.02 m3/kg降至1.68 m3/kg,3.23 m3/kg降至2.02 m3/kg。這是由于隨著R增大,更多的還原性氣體參與到化學鏈燃燒反應中,使得氣體燃燒產物CO2和H2O增加,合成氣產率降低。同時,R增大使得載氧體循環量增大,確保載氧體能夠向燃料反應器內提供足夠的氧量,還提供足夠的熱量[24]。

圖5 氧/碳摩爾比(R)對煤化學鏈氣化出口氣體摩爾流量(qi)和合成氣有效組分比(Xsyn)的影響Fig.5 Effects of O/C molar ratios (R) on the outlet gas molar flow (qi) and syngas composition proportion (Xsyn) during chemical looping gasification(a) Hematite; (b) Manganese orep=1.0 MPa; T=900 ℃; m(Steam)/m(Coal)=1.0

圖6 氧/碳摩爾比(R)對合成氣產率(Y)和冷煤氣效率(η)的影響Fig.6 Effects of O/C molar ratios (R) on the syngas yield (Y) and cold gas efficiency (η) p=1.0 MPa; T=900 ℃; m(Steam)/m(Coal)=1.0

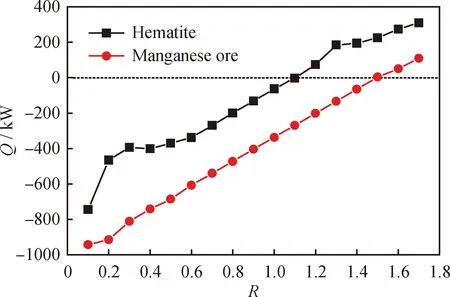

圖7是氧/碳摩爾比(R)對系統熱功率(Q)平衡的影響。圖7中,當系統熱功率Q<0時,燃料反應器仍需外部供熱,為煤氣化反應提供熱量;當系統熱功率Q=0時,從空氣反應器循環而來的載氧體攜帶的熱量剛好滿足燃料反應器內氣化反應需求,整個煤化學鏈氣化系統達到自熱平衡狀態。由圖7可知,系統自熱平衡狀態下使用赤鐵礦載氧體的氧/碳摩爾比為1.1,此時合成氣有效組分比為72.59%,合成氣產率為2.22 m3/kg,冷煤氣效率為91.55%;使用天然錳礦載氧體的氧/碳摩爾比為1.5時,合成氣有效組分比為68.91%,合成氣產率為2.08 m3/kg,冷煤氣效率為85.81%。雖然赤鐵礦載氧體參與煤化學鏈氣化過程的合成氣有效組分高出天然錳礦載氧體3.68百分點,合成氣產率高出天然錳礦載氧體0.14 m3/kg,冷煤氣效率高出天然錳礦載氧體5.74百分點,但是此時赤鐵礦載氧體循環量為7426.39 kg/h,約比天然錳礦載氧體2390.93 kg/h的循環量增大了2.1倍。因此在滿足系統自熱平衡運行的條件下,雖然使用赤鐵礦載氧體時煤化學鏈氣化指標略優于天然錳礦載氧體,但是從工業化運行的經濟性角度考慮,錳礦石較低的載氧體循環量可大大減少設備投資和運行成本。因此優先選取天然錳礦石為1 MWth煤化學鏈氣化自熱運行過程中的載氧體。

圖7 氧/碳摩爾比(R)對系統熱功率(Q)平衡的影響Fig.7 Effects of O/C molar ratios (R) on system heat (Q) balance p=1.0 MPa; T=900 ℃; m(Steam)/m(Coal)=1.0

3.2.3 壓力的影響

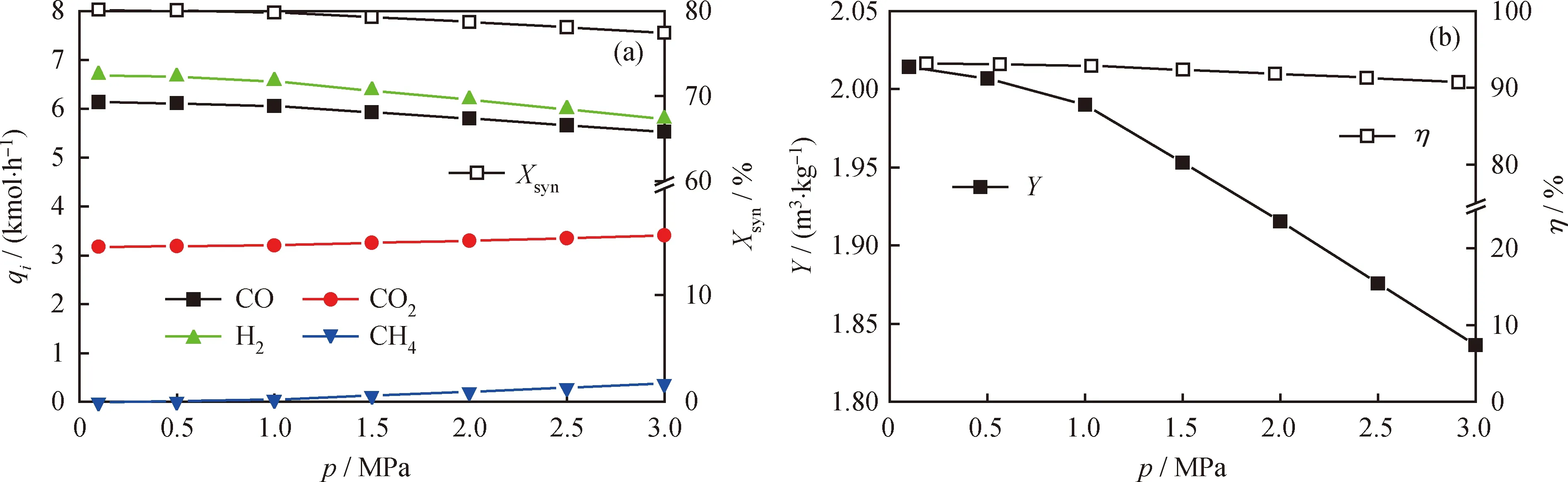

目前,關于化學鏈氣化的實驗研究大多是在常壓條件下進行,而加壓能加快反應速率,增大煤處理量,更易實現規模化運行。圖8探討了反應壓力對煤化學鏈氣化性能的影響,模擬條件為壓力 0.1~3.0 MPa,赤鐵礦為載氧體,氧/碳摩爾比1.1,水蒸氣/煤質量比1.0,氣化溫度900 ℃。

由圖8(a)可知,隨著壓力增大,合成氣有效組分比從80.14%降至77.43%,CO、H2摩爾流量都略有減少,CH4摩爾流量略有增加。根據平衡移動原理,在有氣體參加或生成的可逆反應中,系統壓力增加可促進反應平衡向氣體系數或氣體體積較小的方向進行。因此隨著壓力增加,甲烷化反應及水蒸氣重整反應都朝著利于甲烷生成的方向移動,CO和H2摩爾流量減少,而CH4摩爾流量增加。另外,隨著氣體產物分壓增加,氣體間擴散作用增強,在一定程度上也抑制了氣體產物析出。由圖8(b)可知,操作壓力從0.1 MPa升高至3.0 MPa時,冷煤氣效率從93.17%降至90.74%,合成氣產率從2.01 m3/kg降至1.84 m3/kg。對于煤化學鏈氣化過程來說,升高壓力降低了合成氣產率。但是在工業裝置上生產合成氣時,加壓可以降低壓縮合成氣需要的能量,增加產能。所以在保證生產效益及反應器氣化速率前提下,選取最適宜的操作壓力為1.0 MPa。

圖8 操作壓力對燃料反應器氣化性能的影響Fig.8 Effects of fuel reactor pressure on gasification performance(a) Gas molar flow (qi) and syngas composition proportion (Xsyn); (b) Syngas yield (Y) and cold gas efficiency (η)R=1.1; T=900 ℃; m(Steam)/m(Coal)=1.0; Hematite as oxygen carrier

3.2.4 水蒸氣/煤質量比的影響

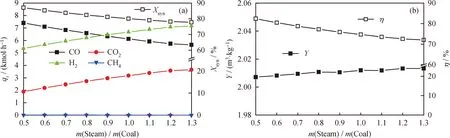

氣化劑水蒸氣作為煤化學鏈氣化過程的氣化介質與流化介質,直接影響系統運行狀況。水蒸氣流量增加會促使載氧體與煤、煤與反應器之間的碰撞更加劇烈,劇烈的碰撞能增加煤焦與載氧體表面活性位點,從而縮短停留時間、加快氣化反應速率[25]。然而過多水蒸氣量又會降低氣化溫度,降低合成氣品質。圖9為水蒸氣/煤質量比對燃料反應器氣化性能的影響,模擬選取赤鐵礦為載氧體,燃料反應器溫度為900 ℃、壓力為1.0 MPa、氧/碳摩爾比為1.1,水蒸氣/煤質量比變化區間為0.5~1.3。

由圖9(a)可知,由于水蒸氣/煤質量比增大使得水煤氣變換反應加劇,所以當水蒸氣/煤質量比由0.5增加到1.3時,H2摩爾流量從5.36 kmol/h升至7.16 kmol/h,增幅33.58%。另外水汽分壓增高可促進甲烷水蒸氣重整反應平衡向左移動,使得CO摩爾流量從7.40 kmol/h降至5.65 kmol/h,降幅23.65%;合成氣有效組分比在77.18%~87.11%范圍內變化。由圖9(b)可知,隨著水蒸氣/煤質量比從0.5逐漸增至1.3,合成氣產率整體變化幅度很小,基本維持在2.01 m3/kg左右。冷煤氣效率從82.35%逐漸降至72.06%,降幅12.50%。這是因為隨著水蒸氣量增加,合成氣中H2摩爾流量增加,為了維持氣化過程中大量吸熱反應進行,燃料反應器整體溫度降低。在實際操作過程中水蒸氣/煤質量比既要保證較高的冷煤氣效率,又要維持燃料反應器溫度穩定。因此,選取最佳水蒸氣/煤質量比為1.0。

圖9 水蒸氣/煤質量比對燃料反應器內氣化性能的影響Fig.9 Effects of fuel reactor steam/coal mass ratio on gasification performance(a) Gas molar flow (qi) and syngas composition proportion (Xsyn); (b) Syngas yield (Y) and cold gas efficiency (η)p=1.0 MPa; T=900 ℃; R=1.1; Hematite as oxygen carrier

4 結 論

基于Aspen Plus平臺對1 MWth煤化學鏈氣化系統進行模擬分析,考察了氣化過程中燃料反應器內各操作參數影響及系統自熱平衡運行的條件,為兆瓦級煤化學鏈氣化系統的建造與運行奠定了基礎。主要結論如下:

(1)隨著氣化溫度升高,3種煤化學鏈氣化生成氣體的增長趨勢基本一致,其中固定碳含量高的寧夏煤氣化生成合成氣產率最高,為2.02 m3/kg。燃料反應器最佳氣化溫度選擇在850~950 ℃。

(2)氧/碳摩爾比增大使得合成氣產率降低。在整個系統實現自熱平衡時,赤鐵礦載氧體和錳礦石載氧體的氧/碳摩爾比分別為1.1和1.5;赤鐵礦作為載氧體時參與煤化學鏈氣化反應的合成氣產率略高于錳礦石載氧體,其載氧體循環量比錳礦石載氧體增加了約2.1倍。

(3)操作壓力增大使得合成氣產率及冷煤氣效率逐漸降低,最佳操作壓力為1.0 MPa。

(4)隨著水蒸氣/煤質量比增大,雖然合成氣產率上升,但燃料反應器所需熱量逐漸上升,本系統選取最佳水蒸氣/煤質量比為1.0。