10 MWth串行流化床煤化學鏈燃燒系統反應器設計

馬建東, 宋 濤

(南京師范大學 能源與機械工程學院,江蘇 南京 210042)

中國一次能源以煤為主,煤的大量燃燒造成CO2排放量急劇上升,CO2減排壓力日益增大。傳統的碳捕集技術在實現燃煤電廠碳捕集的同時,往往導致系統效率降低和運行成本增加[1]。因此,發展低成本的碳捕集技術對實現碳減排具有重大意義。

化學鏈燃燒技術利用循環載氧體顆粒為燃料供氧,可實現能源的高效轉換。同其他碳捕集技術相比,其具有CO2捕集成本低的明顯優勢。化學鏈燃燒中燃料不與空氣中的氧直接接觸,而是利用載氧體顆粒在2個反應器(燃料反應器和空氣反應器)中的循環實現氧遷移,完成燃燒過程。

流化床內氣-固之間具有高效的傳熱傳質效率,能夠滿足化學鏈燃燒時需要氣-固快速充分反應的要求。固體顆粒在流化床內迅速混合,像流體一樣在2個反應器之間循環流動,易于化學鏈燃燒過程的組織和控制。基于流化床的這些優點,2001年瑞典Chalmers University of Technology的Lyngfelt等設計了串行流化床反應器[2],從而將化學鏈燃燒從概念轉變為了具有工業應用前景的技術。以串行流化床為基礎的化學鏈燃燒反應器經過多年研發,逐步發展至中試放大階段[3]。中國東南大學[4-5]、華中科技大學[6-8]、清華大學[9-11]等開展了串行流化床煤化學鏈燃燒的大量研究工作。因此,開展大規模化學鏈燃燒反應器的設計成為了目前研究的重點之一。德國Darmstadt大學[12]在2008年首次建立了熱輸入功率為1 MWth的中試裝置,隨后2011年美國阿爾斯通[13]也建立了3 MWth的示范裝置。在中國科技部的支持下,清華大學和東南大學分別牽頭兆瓦級煤化學鏈燃燒中試示范裝置設計建設工作,以期通過中試驗證,形成先進、易于實施的煤化學鏈燃燒技術。清華大學李振山等[11]開展了3 MWth煤化學鏈燃燒裝置設計,通過合理的設計實現裝置的自熱運行。

筆者基于質量衡算、能量衡算、化學反應動力學和流態化設計,對基于串行流化床的熱輸入功率為10 MWth的煤化學鏈燃燒反應器開展初步設計,為未來反應器的放大提供理論技術支持。

1 串行流化床煤化學鏈燃燒反應器裝置流程

燃料反應器中,煤受熱首先發生熱解反應,釋放揮發分,同時焦炭與氣化介質反應生成還原性氣體;揮發分與還原性氣體被富含晶格氧的載氧體氧化,生成高純度的CO2和H2O(見方程式(1)),將水蒸氣冷凝得到高純度CO2;被還原的載氧體循環至空氣反應器中氧化再生(見方程式(2)),同時釋放大量熱量。氧化態的載氧體和貧氧空氣經空氣反應器進入旋風分離器,貧氧空氣從旋風分離器頂部排出,而載氧體(把空氣反應器中的熱量通過循環帶到燃料反應器)從旋風分離器下降管和隔離器進入燃料反應器,形成循環系統,該燃燒系統的總反應見方程式(3)。載氧體在化學鏈燃燒過程中扮演了“載氧”和“載熱”的功能,將空氣反應器中的氧和熱傳遞給燃料反應器內燃料。其轉化過程如圖1所示。

圖1 基于串行流化床煤化學鏈燃燒反應器示意圖Fig.1 Coal fueled CLC process based on interconnected fluidized bedsAR: Air reactor; FR: Fuel reactor

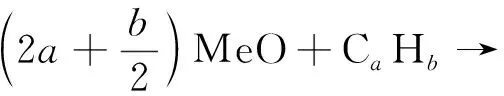

(1)

(2)

(3)

筆者從質量衡算、能量衡算、化學反應動力學和流態化設計4部分,開展熱輸入功率為10 MWth的煤化學鏈燃燒反應器的熱力計算。具體計算過程包含:1)選定燃料、載氧體與熱量輸入,并由此確定進氣量的大小和組成;2)根據燃料顆粒與載氧體顆粒的物理化學性質,進行質量衡算和熱量衡算,得出系統氣體的組成、載氧體的循環流率等循環參數;3)根據反應器內主要反應的化學反應動力學得出反應時間,與質量衡算下的結果進行比較,確定床料量;4)根據反應器流態化狀態,確定反應器的結構尺寸,如反應器的直徑和高度等。

2 10 MWth煤化學鏈燃燒的反應器設計

2.1 燃料與載氧體選定

褐煤氣化反應性能好,是煤化學鏈燃燒過程的理想煤種。因此,燃料選用伊敏褐煤,其元素分析和工業分析見表1[14];載氧體選用天然鈦鐵礦,其參數見表2[15]。反應器的熱功率為10 MWth,燃料反應器的運行溫度設定為1223 K。

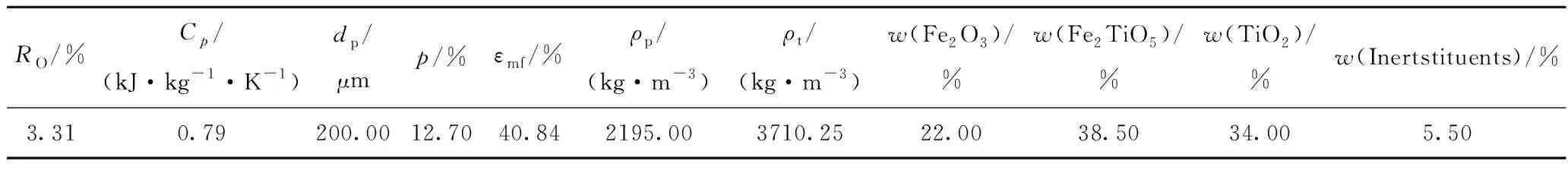

表2 鈦鐵礦參數[15]Table 2 Parameters of ilmenite[15]

表1 伊敏褐煤的工業分析和元素分析[14]Table 1 Proximate and ultimate analysis of Yimin lignite[14]

空氣反應器的高度和反應時間需合理匹配。在空氣反應器內,空氣的進氣量除了保證載氧體完全反應所需要的氧氣,還需滿足載氧體的流態化過程能夠迅速實現的要求。基于此,空氣反應器過量空氣系數(λ)取1.2。

1) Proximate analysis; 2) Ultimate analysis;Qnet,ar—Low heating value

2.2 化學鏈燃燒過程

(1)單位時間燃料質量流量由式(4)計算可得

(4)

式(4)中:mfuel為燃料質量流量,kg/s;Φ為燃料熱功率,取值為10 MWth;Qnet,ar為燃料低位熱值,MJ/kg。

(2)空氣質量流量由式(5)計算可得。

(5)

式(5)中:mair表示空氣質量流量,kg/s;Va為單位質量煤燃燒需要實際空氣體積,m3/kg,主要根據煤的組成確定(假設煤完全轉化)。

(3)燃料氧化所需要的氧量由式(6)計算可得。

mO2=mfuel×φ

(6)

式(6)中,mO2為單位時間燃料氧化需氧質量,kg/s,φ是燃料與氧氣反應的化學當量比。在化學鏈燃燒過程中,載氧體將空氣中的氧傳遞給燃料。因此,在燃料反應器中,煤被載氧體氧化所需的氧量可通過式(7)獲得:

mO2=msol×RO×ΔX

(7)

式(6)和式(7)兩式聯立便可得出載氧體的循環流率msol,kg/s。RO為載氧體載氧能力,%。假設載氧體在空氣反應器中完全被氧化,則載氧體在空氣反應器內的氧化程度XAR值為1。因此,載氧體的氧化程度在2個反應器中的差值(ΔX)為:

(8)

式中,XFR為燃料反應器中載氧體的氧化程度。X和RO定義分別為:

(9)

(10)

其中:X為反應器中載氧體的氧化程度;Mactual表示載氧體部分氧化的摩爾質量,g/mol;Mf,ox表示載氧體完全氧化的摩爾質量,g/mol;Mf,red表示載氧體完全還原的摩爾質量,g/mol。

(4)床料量與載氧體停留時間

床料量有2種計算方式:①利用反應器間的循環流率和反應時間計算(式(11));②利用床層壓降和反應器截面積計算(式(12))。然而床料量并不是越多越好,過多的床料量會使燃燒系統變得不穩定,發生震動現象,不僅影響機組的運行安全和性能,而且使反應不充分。

Gbed=msol×t

(11)

(12)

其中:Gbed表示床料量,kg;t表示載氧體在反應器內的停留時間,s;A表示反應器的橫截面積,m2;Δp表示反應器的床料壓降,kPa;g表示重力加速度,m/s2。

在化學鏈燃燒系統內,發生的反應主要包含載氧體的氧化還原反應和煤的熱解以及氣化反應。燃料反應器中所涉及的反應很多,其中起控制步驟的是煤焦氣化反應,選用修正的Ergun模型對其進行動力學計算[16];空氣反應器主要發生載氧體氧化反應,選用縮核模型對其進行動力學計算[15]。通過動力學模型,可以分別計算出2個反應器內主要反應所需的時間。

載氧體在燃料反應器和空氣反應器內分別被還原和被氧化,載氧體在2個反應器中需要的停留時間可通過2種方法計算:1)基于質量衡算,通過床料量與物料循環流率的比值求出停留時間;2)基于反應動力學模型,通過載氧體進出反應器的氧化程度之差除以載氧體的還原或氧化反應速率分別得到停留時間。載氧體在燃料反應器內的停留時間應大于根據化學反應動力學所計算出的載氧體被煤氣化產物還原所需的時間,才能滿足設計原則。

2.3 反應器流態化計算

(1)載氧體顆粒的終端速度[17]由式(13)和式(14)計算可得。

(13)

(14)

式(13)和式(14)中:dp表示顆粒直徑,μm;ρp、ρg分別表示顆粒表觀密度和流化氣體密度,kg/m3;μ表示顆粒黏度,Pa·s;ut表示終端速度,m/s;Re為雷諾數;g表示重力加速度,m/s2。

(2)顆粒的最小流化速度(umf,m/s)是指從固定床到流化床轉變的臨界風速,一般采用式(15)和式(16)計算得到。

大顆粒粒徑臨界流化風速計算公式[18]為:

(15)

小顆粒粒徑臨界流化風速計算公式[18]為:

(16)

式(15)和(16)中:εmf表示空隙率,%;φs表示顆粒球形度。床型為快速流化床的空氣反應器中顆粒群空隙率取0.92,床型為鼓泡流化床的燃料反應器中顆粒群空隙率取0.7。

2.4 反應器結構尺寸

(1)反應器截面積的計算

影響截面積的主要因素是流化床的風速。而影響風速大小的主要因素有顆粒的粒徑、密度、黏度、流態化狀態等。快速流化床的表觀氣速一般取值在2.2ut~3.5ut[19],筆者選取3.5ut,則表觀氣速為4.74 m/s;鼓泡流化床的表觀氣速一般取值在7umf~15umf[19],筆者選取11umf,則表觀氣速為1.91 m/s。Lyngfelt等[20]首先假設出反應器的橫截面積,再根據流態化結果進行校核。而筆者依據流態化理論和反應動力學的結果,通過空氣量和氣體的表觀速度由式(17)計算空氣反應器的橫截面積。

(17)

同理,可計算出燃料反應器的截面積(式(18))。

(18)

其中:νair表示常溫下空氣的比體積,m3/kg;uox、ured分別表示空氣反應器和燃料反應器的表觀氣速,m/s;Ta表示環境溫度,K;Tox、Tred分別表示空氣反應器和燃料反應器的溫度,K。

(2)床料臨界高度和直徑[21]由式(19)和式(20)計算可得。

(19)

(20)

其中:mbed表示床料量,kg;ds表示臨界直徑,m;dt表示當量直徑,m;zs表示臨界高度,m。

(3)反應器高度

反應器高度由3部分組成:床料堆積高度H1(m)、密相區高度H2(m)和分離段高度H3(m)。床料堆積高度通常滿足H1≤1.6D(D表示反應器直徑,m),同時床料不宜過高、過重,否則易造成布風板壓力過大。密相區是流化床內傳質傳熱的主要區域,也是氣、固反應的重要區域。影響密相區高度的因素較多,沒有二次風和三次風時,僅考慮膨脹比的影響。分離段處于密相段之上,其高度目前暫無精確的統一計算公式,由經驗公式(21)計算可得。

H3=D(2.7D-0.36-0.7)exp(0.74U0D-0.23)

(21)

其中,U0表示空床操作氣速,m/s。

2.5 熱量平衡計算

反應器整體熱量計算包括3部分:全系統熱量、燃料反應器熱量和空氣反應器熱量。空氣反應器中主要發生載氧體的氧化反應,該反應放出熱量Qin,AR,熱量的消耗主要包括出口氣帶出的熱量Qin-g,AR、載氧體攜帶的顯熱Qoc,AR、空氣預熱器內氣體與水冷壁工質的吸熱量Qin-water,AR及部分能量損失Qloss,AR。設定空氣預熱器的進口溫度為303 K,出口溫度為423 K,空氣預熱器所需的熱量可由進出口空氣的焓差與空氣流速的乘積求得。為防止空氣反應器升溫,以保持系統的正常運行,需要在空氣反應器的內壁布置膜式水冷壁吸收多余的熱量,此部分熱量即為工質的吸熱量。燃料反應器中的熱量輸入為載氧體攜帶的顯熱Qoc,FR、進料熱量和進氣熱量Qin,FR,熱量的輸出包括出口煙氣攜帶熱量Qin-g,FR、反應吸熱量Qrea,FR、灰分吸熱量Qash,FR及部分能量損失Qloss,FR。首先給出能量損失比例的假設值,通過等量關系,即:散熱損失外的總熱量輸出等于總熱量輸入與能量不損失比例的乘積,可以得到能量損失;再依據最終載氧體的顯熱誤差小于6%進行迭代修正。筆者設計時定義利用空氣反應器內水冷壁熱交換產生的水蒸氣作為氣化介質進入燃料反應器,其進口溫度設定為423 K,水蒸氣被加熱至燃料反應器的溫度1223 K所需的熱量,通過水蒸氣的焓值與流量求得,計算結果包含在表4中的“氣體吸收熱量”部分。

此外,由于裝置自熱運行,燃料反應器的反應所需熱量需依靠載氧體的顯熱提供,所以物料循環量計算時需考察載氧體的載氧量和載熱量。根據載氧體的顯熱量,計算出載熱條件下所需的載氧體循環流率,與載氧條件下的循環流率進行比較,取較大值。

3 10 MWth煤化學鏈燃燒反應器設計結果

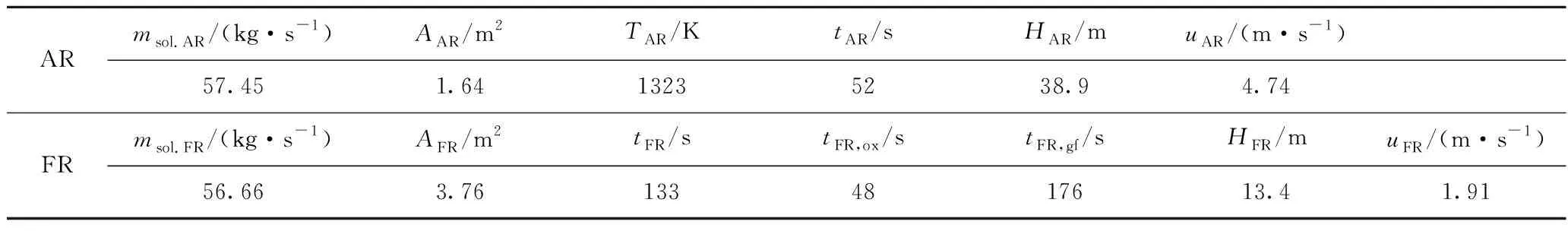

以伊敏褐煤為燃料,天然鈦鐵礦為載氧體,按照2.2~2.5節中公式進行化學鏈燃燒反應器放大計算,部分結果如表3所示。

表3 10 MWth化學鏈燃燒裝置設計結果Table 3 Designed results of 10 MWth chemical looping combustion system

依據第2節中設計計算結果,最終設計出的空氣反應器為快速流化床,床高為38.9 m,橫截面積為1.64 m2,表觀氣速為4.74 m/s。燃料反應器為鼓泡流化床,床高為13.4 m,橫截面積3.76 m2,表觀氣速為1.91 m/s。通過表3計算結果可知,煤炭氣化所需的時間176 s大于載氧體在燃料反應器中的停留時間133 s,表明煤炭氣化反應不完全,焦炭顆粒無法實現全部轉化。清華大學李振山等在類似的計算中得到了同樣的結果[11]。在燃料反應器內,焦炭和載氧體劇烈混合,未完全轉化的焦炭將伴隨載氧體循環至空氣反應器燃燒,導致碳捕集效率下降。因此,在燃料反應器和空氣反應器中間安裝分離器十分必要,可將炭顆粒從載氧體顆粒中分離。在分離器中,混合物顆粒流分為兩股:一股是被濃縮并分離出來的炭顆粒,將被返回至燃料反應器中;另一股是載氧體顆粒,經由回料閥進入空氣反應器。該設計思路被普遍認可。同時,如果按照反應動力學得到的焦炭氣化時間反推載氧體停留時間,勢必大于根據循環流率計算出的載氧體在燃料反應器的停留時間,為了保證質量平衡和能量平衡,因此空氣反應器內載氧體停留時間也會延長,這將導致整體反應器高度的設計值過大。目前的設計出現了如上2種思路。而實際針對反應器的設計,反應器結構、返料點位置、床層流體動力學特性等仍是影響焦炭顆粒轉化的重要考慮因素。

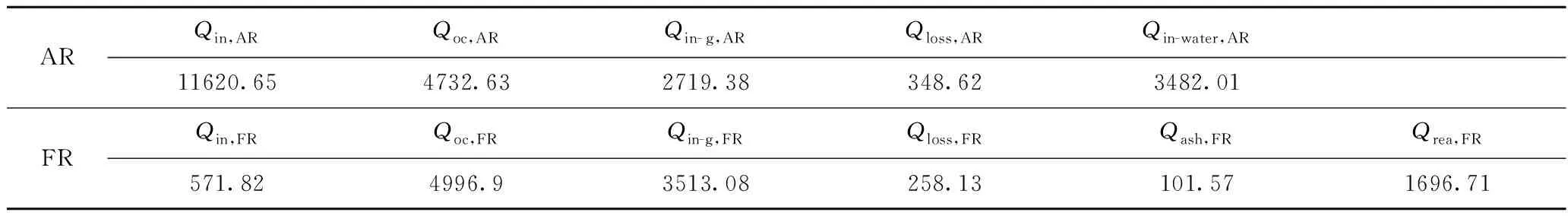

表4為10 MWth化學鏈燃燒裝置熱量計算結果。由表4可知,在空氣反應器中,鈦鐵礦載氧體放出大量的熱,其中鈦鐵礦載氧體攜帶的顯熱占40.73%,工質吸收熱量占29.96%,氣體吸收熱量占23.40%,放出的熱主要由這三者吸收。鈦鐵礦載氧體顯熱計算誤差為:(Qoc,AR-Qoc,FR)/Qoc,FR×100%,其中空氣反應器中鈦鐵礦載氧體吸熱量Qoc,AR為4732.63 kJ/kg,燃料反應器中鈦鐵礦載氧體的放熱量Qoc,FR為4996.9 kJ/kg,計算可得該誤差為5.2%。在燃料反應器中,氣體吸收的熱量Qin-g,FR為3513.08 kJ/kg,占Qoc,FR的62.94%,表明燃料反應器中鈦鐵礦載氧體放出的顯熱大部分都被用于氣體升溫。燃料反應器設計成自熱反應,故理論上不對外吸放熱量,根據總吸熱量(Qin,FR+Qoc,FR)和總放熱量(Qin-g,FR+Qloss,FR+Qash,FR+Qrea,FR)的差值與總放熱量的比值可以得出燃料反應器凈放熱為0.13%,在合理范圍內。

表4 10 MWth化學鏈燃燒裝置熱量計算結果Table 4 Calculation results of 10 MWth chemical looping combustion system Q/(kJ·kg-1)

4 結 論

以鈦鐵礦為載氧體,伊敏褐煤為燃料,基于質量平衡、能量平衡、反應動力學模型和流態化理論,對熱輸入功率為10 MWth的煤化學鏈燃燒反應器進行熱力學計算,獲得了自熱條件下的反應器尺寸、熱量平衡等參數,為未來反應器的放大提供理論技術支持。

(1)空氣反應器內平均載氧體循環流率為57.45 kg/s,停留時間為52 s,排出煙氣絕大部分為N2;燃料反應器內平均載氧體循環流率為56.66 kg/s,停留時間為133 s,排出煙氣主要由RO2(包括CO2和SO2)和H2O組成;實現了CO2的內分離。

(2)設計的空氣反應器為快速流化床,床高為38.9 m,橫截面積為1.64 m2,表觀氣速為4.74 m/s;燃料反應器為鼓泡流化床,床高為13.4 m,橫截面積3.76 m2,表觀氣速為1.91 m/s。

(3)空氣反應器中,鈦鐵礦載氧體放出大量的熱,其中鈦鐵礦載氧體攜帶的顯熱占40.73%,工質吸收熱量占29.96%,氣體吸收熱量占23.40%,放出的熱主要由這3者吸收;在燃料反應器中,鈦鐵礦放出熱量為4996.9 kJ/kg,氣體吸收的熱量占62.94%,燃料反應器中載氧體放出的顯熱大部分都被用于氣體升溫。

多煤種、低能耗的反應器設計是未來的重點方向之一。同時,在滿足串行流化床反應器自熱運行的基本前提下,對反應器關鍵設備及受熱面的合理布置,同時耦合蒸汽做功單元,開展設計、優化、驗證以及評估,是反應器放大乃至煤化學鏈燃燒技術發展的未來方向。