藥芯焊絲CO2氣體保護焊接2205不銹鋼焊縫的組織與耐腐蝕性能

張瑩瑩,2,劉政軍,張 琨

(1.沈陽工業大學材料科學與工程學院,沈陽 110870;2.遼寧石油化工大學機械工程學院,撫順 113001)

0 引 言

雙相不銹鋼主要由各約占50%的鐵素體和奧氏體兩相組成,不僅具有奧氏體不銹鋼的優良力學性能,還具有鐵素體不銹鋼的優良耐腐蝕性能[1]。石油化工行業因腐蝕環境復雜而對材料的性能要求甚為嚴格,因此在該行業雙相不銹鋼部分取代了傳統316L奧氏體不銹鋼得到了應用[2]。設備的制造連接離不開焊接技術,優良的焊接接頭是保證石油化工設備長期安全有效工作的必要條件。雙相不銹鋼焊接接頭的應用關鍵在于應具有良好的耐腐蝕能力[3-7]。為保證焊接接頭與母材的耐腐蝕能力相當,焊縫處鐵素體和奧氏體的比例盡可能達到1∶1。但是,制定合理的焊接工藝具有一定的難度[8-9]。

藥芯焊絲氣體保護焊相對于手工焊、實心焊絲氣體保護焊具有焊接工藝適應性強、熔敷率高、熔深大、焊縫質量好、飛濺率低等優點。藥芯焊絲的藥芯成分起造渣劑和脫氧劑作用,與保護氣體實現“渣-氣”聯合保護。通過調節藥芯中合金元素的含量可以最大程度地使焊縫金屬達到力學性能及工藝性能要求。已有學者通過改變藥芯中合金元素含量調整了焊縫組織中鐵素體與奧氏體的比例,研制出了具有優良耐點腐蝕性能和力學性能的雙相不銹鋼藥芯焊絲[10-12]。張敏等[13]發現當藥芯焊絲中鎳、鉻質量比增大時,雙相不銹鋼焊縫中奧氏體相增多且尺寸增大,鐵素體相減少;不添加鎳、鉻元素時,焊縫的強度最高、沖擊功最小、塑性較差。藥芯焊絲是未來焊接材料發展的一個重要方向,故作者以化工行業常用的2205雙相不銹鋼為研究對象,選用經焊接評定試驗確定的一組優化焊接參數對其進行了藥芯焊絲CO2氣體保護焊接試驗,采用化學浸泡法和電化學試驗對焊縫和母材的耐腐蝕性能進行了研究,以期為雙相不銹鋼藥芯焊絲焊接研究提供一定的理論支撐。

1 試樣制備與試驗方法

1.1 試樣制備

試驗母材為經濃硫酸混合試劑酸洗后的固溶態2205雙相不銹鋼板,尺寸為300 mm×100 mm×10 mm。焊接材料為直徑1.2 mm的E2209T1-1藥芯焊絲。母材及藥芯焊絲的化學成分分別如表1和表2所示。

采用100%CO2作為保護氣體,使用Panasonic YD-FR型焊機進行焊接,接頭形式為對接接頭,開V型坡口,坡口角度為60°,主要焊接參數見表3。

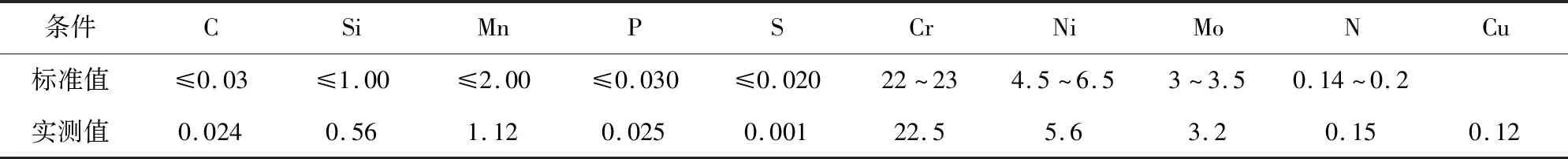

表1 2205雙相不銹鋼的化學成分(質量分數)Table 1 Chemical composition of 2205 duplex stainless steel (mass) %

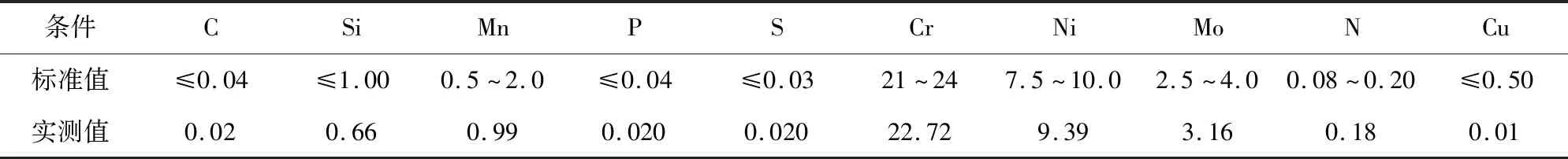

表2 E2209T1-1藥芯焊絲的化學成分(質量分數)Table 2 Chemical composition of E2209T1-1 flux-cored wire (mass) %

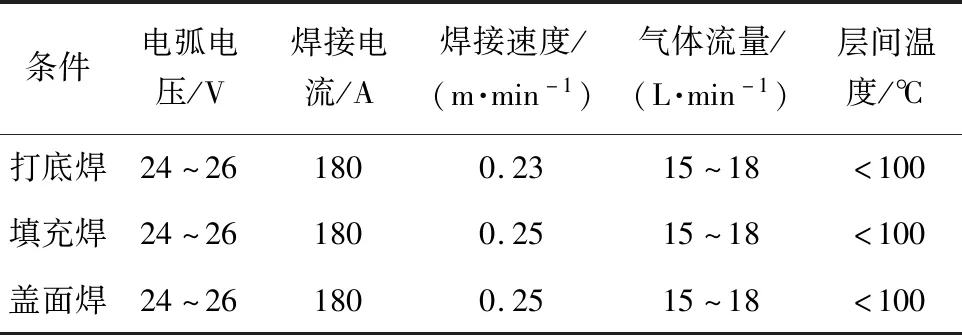

表3 藥芯焊絲CO2氣體保護焊接參數Table 3 Parameters of CO2 gas-shielded welding with flux-cored wire

1.2 試驗方法

在焊接接頭上取樣,經研磨、拋光,再用由40 g NaOH+12 g K3[Fe(CN)6]+100 mL H2O組成的溶液在70 ℃熱腐蝕2 min,使用德國LEICA光學電子顯微鏡進行顯微組織觀察。

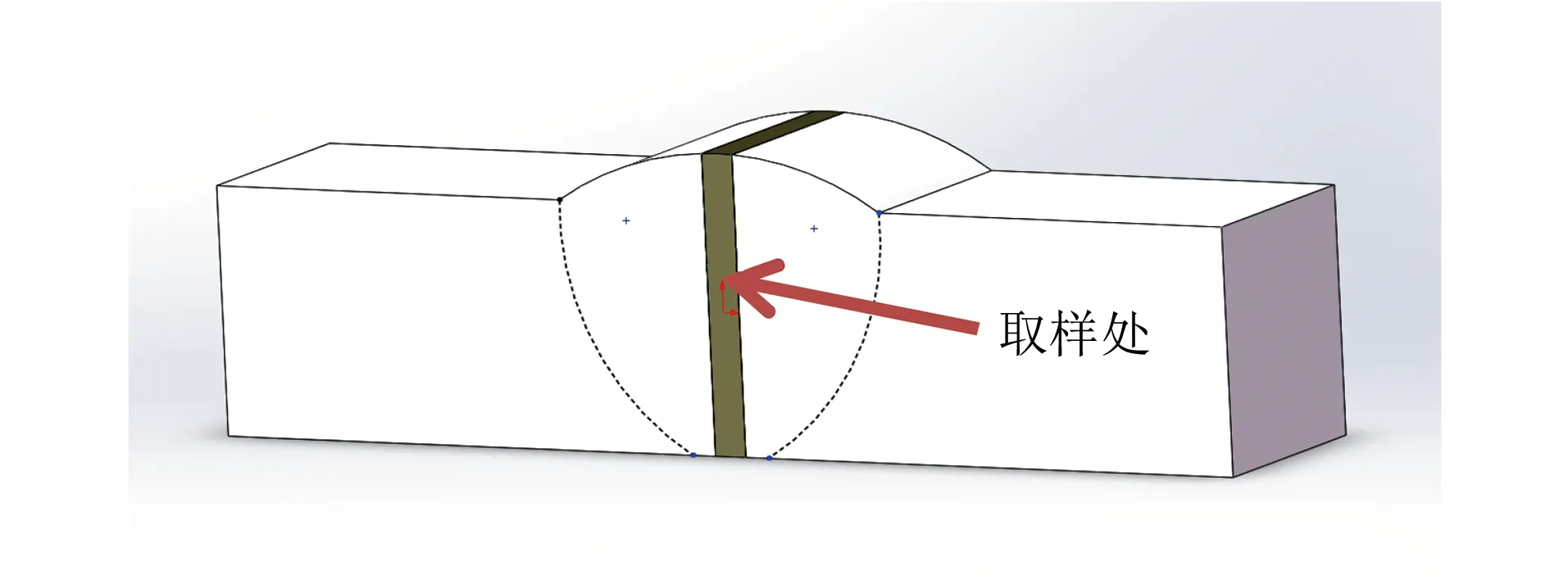

圖1 焊縫取樣位置示意Fig.1 Diagram of sampling position of the weld

在母材(沿軋制方向)和焊縫處分別截取尺寸為20 mm×10 mm×3 mm的試樣,焊縫取樣位置見圖1。對試樣進行磨拋,使其6個面的尺寸精度一致,使用丙酮、無水乙醇去除表面油污,冷風吹干后存放在干燥器中。使用游標卡尺精確測量并計算各試樣總面積,用電子天平稱取試樣質量。按照ASTM G48進行化學浸泡腐蝕試驗,腐蝕介質為質量分數分別為6%,12%,18%的FeCl3鹽酸水溶液(由質量分數1%的稀鹽酸和FeCl3·6H2O配制而成),溫度分別為20,50,80 ℃,腐蝕時間為24 h。腐蝕試驗結束后,稱取試樣質量,計算腐蝕質量損失及點腐蝕速率。點腐蝕速率計算公式為

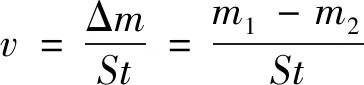

(1)

式中:v為點腐蝕速率;Δm為腐蝕質量損失;m1,m2分別為腐蝕前后試樣質量;S為試樣表面積;t為腐蝕時間。

采用TESCAN VEGA3型場發射掃描電子顯微鏡(SEM)觀察腐蝕形貌,用附帶的能譜儀(EDS)進行微區成分分析。

在接頭焊縫和母材上分別截取尺寸為10 mm×10 mm×3 mm的試樣,將其制備成電化學測試試樣。使用PARSTAT 2273型電化學工作站進行電化學試驗,采用三電極體系,工作電極為試樣,輔助電極為石墨,參比電極為飽和KCl溶液,腐蝕介質為質量分數3.5%NaCl溶液。利用Tafel外推法擬合極化曲線,借助ZSimpWin分析軟件處理阻抗譜數據并選擇R(C(R(CR)))型等效電路進行擬合。

2 試驗結果與討論

2.1 顯微組織

由圖2可知:2205雙相不銹鋼板焊接接頭不同位置的顯微組織均由奧氏體(A,白色區域)和鐵素體 (F,灰黑色區域)組成[14],無其他析出物。焊接接頭具有清晰的焊縫區、熔合區和熱影響區,熱影響區中的奧氏體呈條帶狀分布在鐵素體基體中,且沿軋制方向展開。在焊接冷卻過程中,焊縫金屬在以鐵素體-奧氏體(FA)模式凝固時,鐵素體相從液相中析出,當溫度從1 200 ℃降至800 ℃時發生F→A固態相變,焊縫中先后出現邊界奧氏體、晶內奧氏體和二次奧氏體[15-16]。使用人工數點法對接頭母材和焊縫中的兩相含量進行分析,發現鐵素體體積分數分別為49.5%和42.4%。

圖2 2205雙相不銹鋼焊接接頭不同位置的顯微組織Fig.2 Microstructure of different positions of welded joint of 2205 duplex stainless steel: (a) near fusion zone; (b) center of weld and (c) heat affected zone

2.2 耐點腐蝕性能

2.2.1 FeCl3溶液濃度的影響

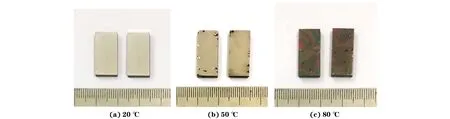

圖3 在50 ℃、不同質量分數FeCl3溶液中浸泡24 h時母材和焊縫的點腐蝕速率Fig.3 Pitting corrosion rates of base metal and weld during immersion in FeCl3 solutions with different mass fractions at 50 ℃ for 24 h

由圖3可知,在50 ℃下,母材與焊縫的點腐蝕速率均隨著FeCl3溶液濃度的增加而增大,且增大的速率相差不大,焊縫的點腐蝕速率均高于母材的,說明焊縫的耐腐蝕性能較差。

2.2.2 溫度的影響

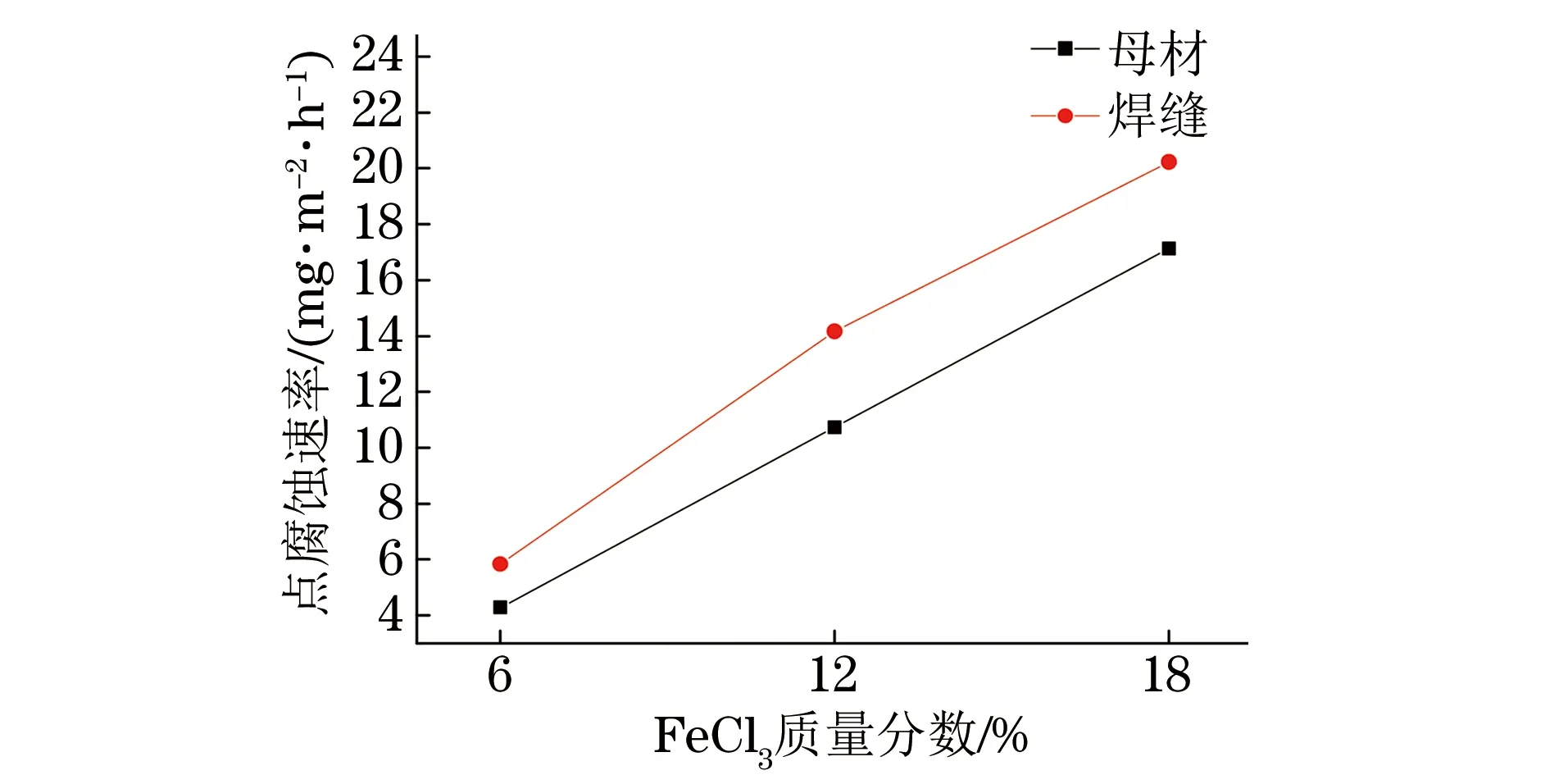

圖4 在不同溫度6%FeCl3溶液中浸泡24 h時母材和焊縫的點腐蝕速率Fig.4 Pitting corrosion rates of base metal and weld during immersion in 6% FeCl3 solution at different temperatures for 24 h

由圖4可知:在6% FeCl3溶液中,母材與焊縫的點腐蝕速率均隨著溫度的升高而增大;隨著溫度的升高,焊縫的點腐蝕速率高于母材的,且溫度越高,與母材點腐蝕速率的差值越大。

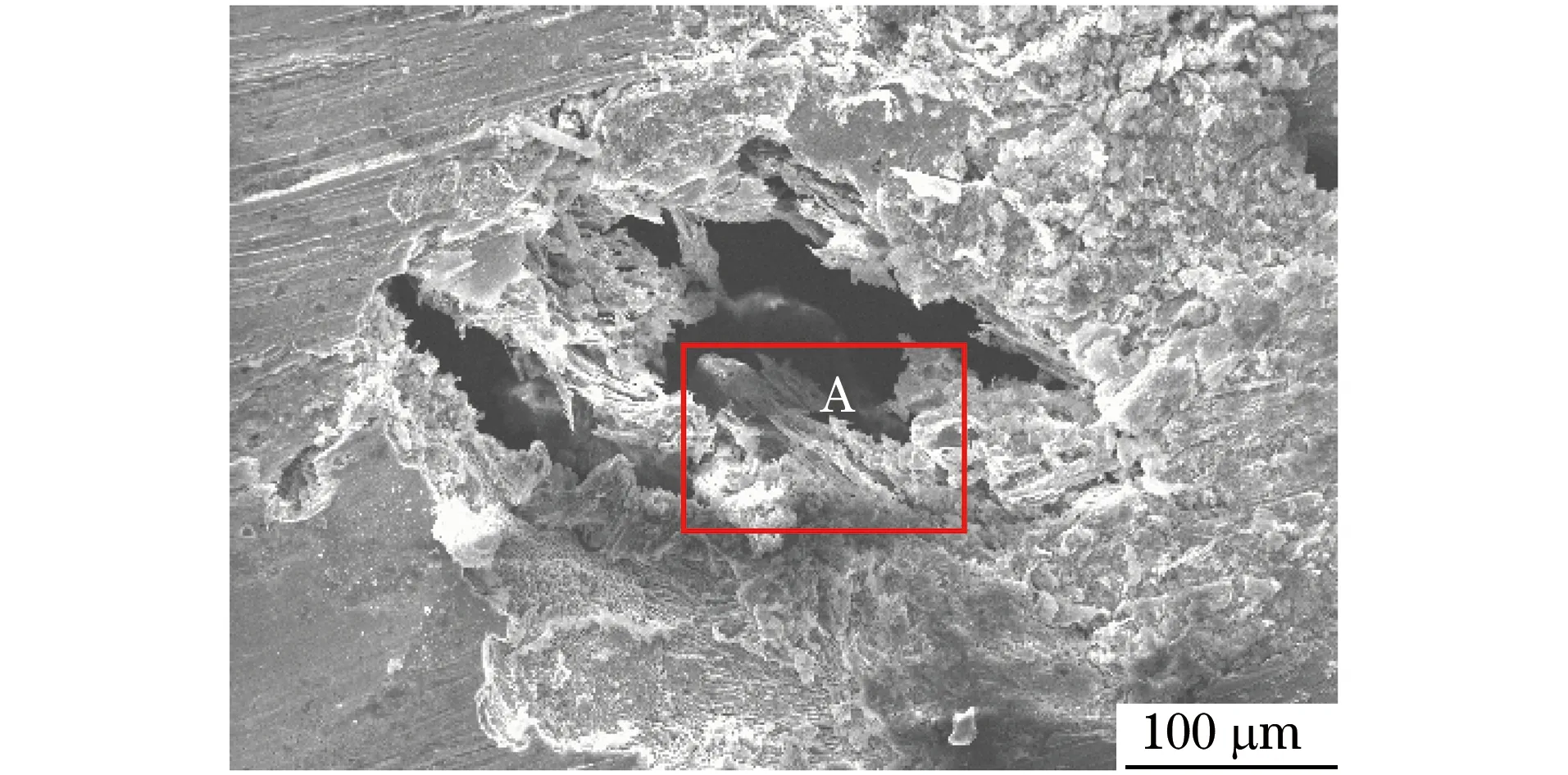

2.2.3 點腐蝕形貌

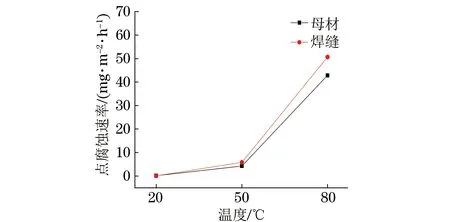

由圖5可知:在20 ℃,6%FeCl3溶液中浸泡后,焊縫試樣仍存在金屬光澤,未出現點腐蝕坑;溫度升至50 ℃時,焊縫試樣表面失去金屬光澤,出現少量腐蝕坑;溫度升至80 ℃時,焊縫試樣表面氧化,產生較多小而深的孔,孔邊存在褐色腐蝕產物,敲擊呈脆性。選擇經50 ℃,6%FeCl3溶液腐蝕后的焊縫試樣進行進一步分析。

從圖6和表4可以看出:焊縫試樣腐蝕后,鉻含量顯著增加,且出現了硫、氯等元素,氯來自FeCl3溶液,硫為鹽酸中的雜質;高鉻相周圍發生腐蝕并向縱向發展,表面金屬塌陷,這是由于貧鉻區會優先腐蝕,當高鉻相連成串時,點蝕就沿其周圍貧鉻區向縱深發展形成蟻穴形孔蝕。

圖5 在不同溫度6%FeCl3溶液中浸泡24 h后焊縫試樣的宏觀形貌Fig.5 Macromorphology of weld samples after immersion in 6% FeCl3 solution at different temperatures for 24 h

圖6 在50 ℃,6%FeCl3溶液中浸泡24 h后焊縫處腐蝕產物的SEM形貌Fig.6 SEM morphology of corrosion products in weld after immersion in 6% FeCl3 solution at 50 ℃ for 24 h

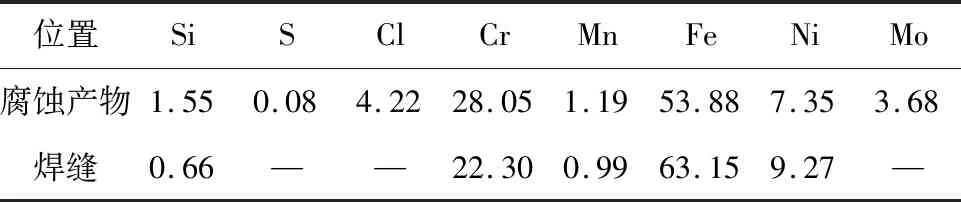

表4 焊縫與A區域腐蝕產物的EDS分析結果(質量分數)Table 4 EDS analysis results of weld and corrosion products in area A (mass) %

2.3 電化學性能

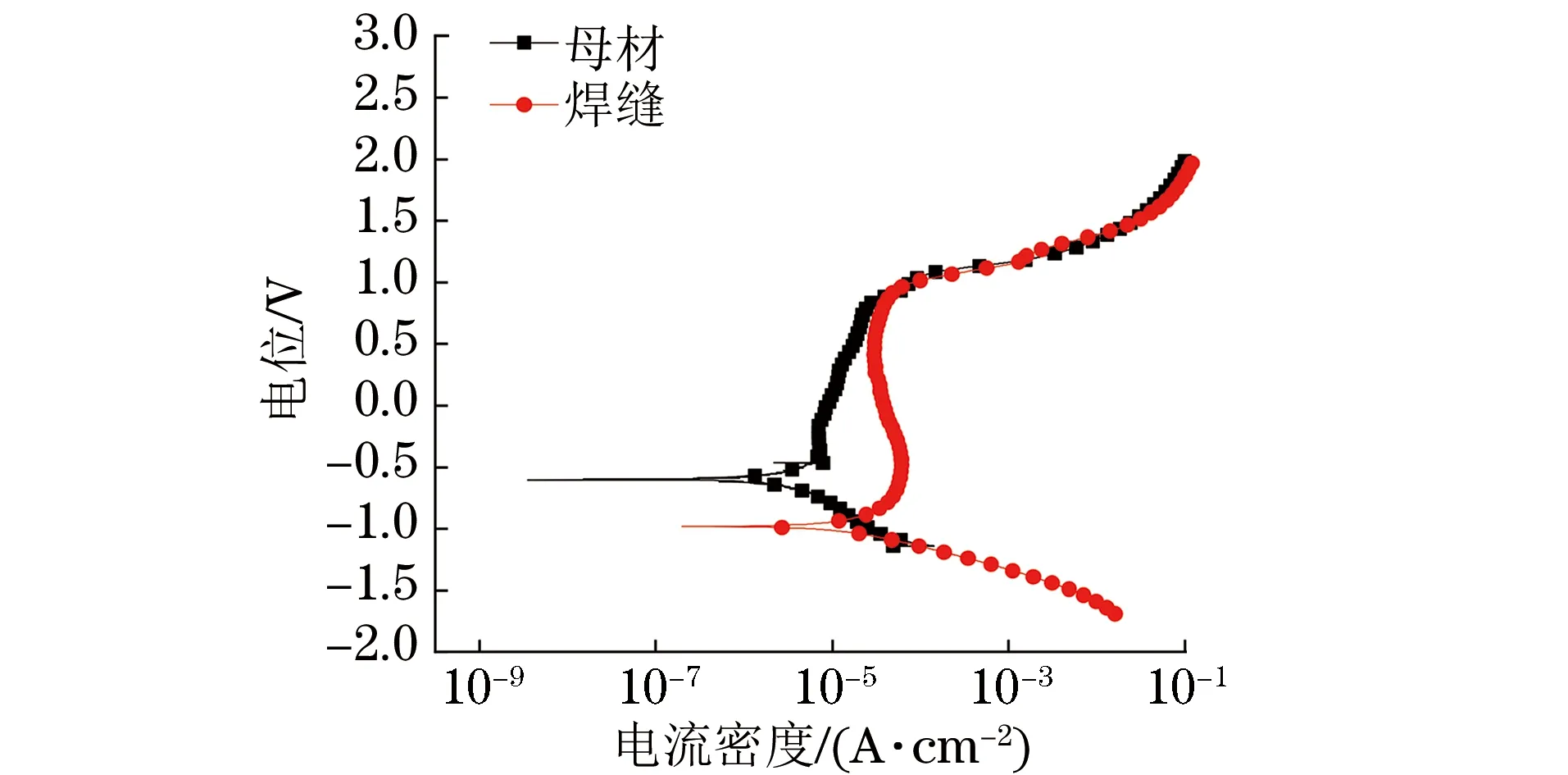

2.3.1 動電位極化曲線

圖7 焊縫及母材在質量分數3.5%NaCl溶液中的極化曲線Fig.7 Polarization curves of weld and base metal in 3.5wt% NaCl solution

從圖7可以看出:焊縫和母材均具有明顯的鈍化區,且鈍化區較寬;母材的自腐蝕電位Ecorr為-600.255 mV,焊縫的為-987.473 mV;母材的表面保護膜擊破電位Eb略高,其在電化學試驗初期的耐點腐蝕性能更好;焊縫的Eb-Ecorr差值更大,說明其腐蝕時形核阻力大,腐蝕坑擴展緩慢。當雙相不銹鋼成分一定時,表面保護膜的均勻性及穩定性與鐵素體和奧氏體兩相組織相關。兩相組織分布均勻,比例接近1∶1時,不銹鋼表面的保護膜較為穩定且對點腐蝕有較好的阻礙作用;當兩相組織不均勻時,則會降低不銹鋼的耐點腐蝕性能[17]。

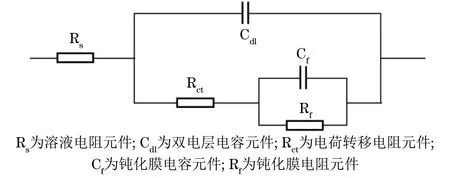

2.3.2 交流阻抗譜

由圖8可知,在質量分數3.5% NaCl溶液中,焊縫的容抗弧半徑小于母材的,母材的耐腐蝕性能更好。容抗弧與雙電層容抗及金屬材料溶解有很大關系,溶液與金屬界面間的電荷轉移會促進高頻區容抗弧的形成。容抗弧半徑的大小受電荷轉移電阻的影響,電荷在轉移時受到的阻力越強,容抗弧半徑越大[18],則材料耐腐蝕性能越好。

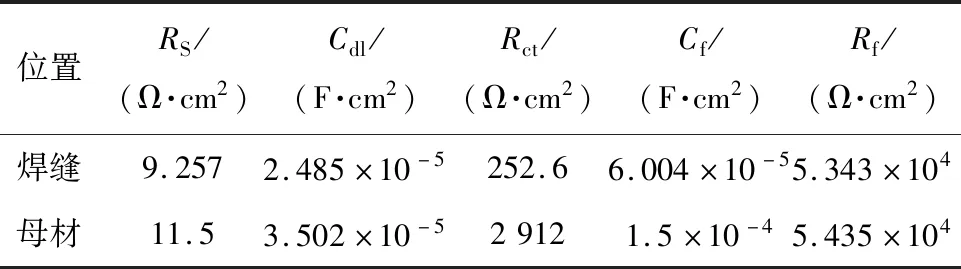

表5中:Rs為溶液電阻;Cdl為雙電層電容;Rct為電荷轉移電阻;Cf為純化膜電容;Rf為鈍化膜電阻。由圖9和表5可知,母材鈍化膜電阻比焊縫的稍大,電荷轉移電阻則遠大于焊縫的,說明溶液與母材金屬界面的電荷和離子在遷移過程中所受的阻力更大,耐腐蝕性能更好。這是因為母材中鐵素體和奧氏體兩相分布較均勻,體積比更接近1∶1,其表面鈍化膜更穩定;而焊縫中合金元素分布不均,兩相含量相差較大,且存在少量氣孔、夾渣等缺陷,這些因素均加速了點腐蝕。交流阻抗譜測試結果與動電位極化曲線測試結果一致。綜上所述,經優化參數焊接得到的2205不銹鋼焊縫的耐腐蝕性能略低于母材的。

圖9 R(C(R(CR)))型等效電路圖Fig.9 Quivalent circuit of R(C(R(CR)))

表5 等效電路擬合結果Table 5 Results by equivalent circuit fitting

3 結 論

(1) 試驗條件下藥芯焊絲CO2氣體保護焊得到的2205雙相不銹鋼焊縫由鐵素體和奧氏體雙相組織組成,鐵素體體積分數為42.4%,與母材中的相近(49.5%)。

(2) 在FeCl3溶液中浸泡腐蝕時,隨著FeCl3溶液濃度的增大和溫度的升高,焊縫及母材的點腐蝕速率均增大,但焊縫的點腐蝕速率高于母材的,母材的耐點腐蝕性能更好。

(3) 與雙相不銹鋼母材相比,焊縫的自腐蝕電位、容抗弧半徑、鈍化膜電阻均較小,說明焊縫的耐腐蝕性能低于母材的,但雙相不銹鋼焊縫腐蝕時的形核阻力較大,腐蝕坑不易擴展。