焊后涂裝工藝對6063-T6鋁合金MIG焊T型接頭組織和性能的影響

向瀚林1,徐從昌,林啟權1,李落星,林天豪1,華家輝

(1.湘潭大學機械工程學院,湘潭 411105; 湖南大學2.機械與運載工程學院,3.汽車車身先進設計制造國家重點實驗室,長沙 410082)

0 引 言

6xxx系鋁鎂硅合金因具有高的比強度、良好的成形性能、優異的擠壓性能和時效硬化性能等特點而得到廣泛的應用,是實現汽車輕量化最有潛力的材料之一[1]。近年來,世界各國都在爭相研制和生產鋁合金汽車結構件,甚至全鋁車身[1-2]。目前,國內各主機廠鋁合金部件的研發及應用正處于快速發展階段,而鋁合金焊接作為連接汽車車身及其零部件的一項關鍵技術,也成為了汽車輕量化領域的又一研究重點。6063-T6鋁合金作為車身用的主要鋁合金之一,其T型接頭廣泛應用于車身及前后縱梁、防撞梁吸能盒等結構件上,接頭的性能對整車剛度及碰撞安全性能極為重要,其力學性能決定了整車的使用壽命。鋁合金焊接接頭的力學性能主要取決于鋁合金、焊接材料的化學成分以及焊后時效處理。目前,國內外的研究主要集中在自然堆放與人工時效對焊接接頭性能的影響上,且所研究的人工時效都屬于單級時效,保溫時間長。人工時效雖對焊接接頭力學性能的提升效果明顯,但在實際生產過程中,其效率低,成本高,不容易實現產業化。IMAM等[3-4]研究發現,在自然時效過程中,6063-T4鋁合金攪拌摩擦焊接頭中Mg2Si相的析出量明顯增加,并出現塑性流動,導致焊接接頭的強度增加,延展性下降。AHMAD等[5]研究發現:焊后人工單級時效(160 ℃×20 h)后,6061-T6鋁合金金屬熔化極惰性氣體保護(MIG)焊接接頭焊縫處的析出相分布均勻,晶粒尺寸較小,接頭的硬度、拉伸性能得到明顯提高。宋東福等[6]研究發現,隨著焊后保溫時間的延長,6061-T6攪拌摩擦焊接接頭焊縫區晶粒形貌無顯著變化,晶界較自然時效時的清晰,晶內析出相明顯增多,焊接接頭的抗拉強度和顯微硬度均有提高。鄒家生等[7]研究發現,焊后人工單級時效(175 ℃×8 h)后,6063鋁合金MIG焊接接頭的力學性能得到提高。

涂裝工藝是汽車生產中極為重要的一環,大致可分為12個大工步,其主要工步為前處理、電泳、密封膠、中涂、面漆以及后處理等[8-9]。汽車涂裝工藝在電泳烘烤、密封膠烘烤、中涂烘烤、面漆烘烤等工步均需對工件進行加熱,故涂裝工藝對焊接接頭而言也是一種人工時效,且與人工單級時效相比,具有保溫時間短、溫度多極化等特點。目前,各主機廠對涂裝工藝性能的管控主要集中在涂裝工藝后車身的外觀方面,而對車身材料性能的變化,尤其是焊接接頭力學性能的變化仍缺乏系統的了解。為此,作者采用常用的MIG焊接方法對6063-T6鋁合金板進行T型焊接,之后對T型接頭進行涂裝,研究了焊后涂裝工藝對接頭組織與性能的影響,為鋁合金MIG焊接工藝的制定提供理論參考。

1 試樣制備與試驗方法

1.1 試樣制備

試驗母材為3 mm厚的6063-T6鋁合金板,填充焊絲為直徑1.2 mm的ER5356焊絲,二者的化學成分如表1所示。按照ISO 15614-2—2005,T型接頭壁板和筋板的平面尺寸均為320 mm×160 mm,焊接前采用乙醇將待焊鋁合金板擦洗干凈,接焊區域及其周圍采用鋼絲刷清理,露出金屬光澤。采用自制焊接夾具對待焊鋁合金板進行固定,其中壁板的四周和筋板的底部、中間與上部分別用螺母擰緊固定,以防止試板在焊接過程中因變形量過大而發生偏移,實際焊接裝配情況如圖1(a)所示。采用DP400型逆變脈沖電源MIG自動焊接方式對鋁合金板進行T型焊接,焊接方向垂直于板材的軋制方向,采用純度為99.999%的惰性高純氬保護氣體,氣體流量為20 L·min-1,焊接電流為140 A,焊接電壓為20.4 V,焊接速度為50 cm·min-1。在焊接過程中,采用NI USB-9213型K型熱電偶測量儀器測得鋁合金板的實時溫度循環曲線,測溫點位置如圖1(b)所示,所有測溫點均在一條直線上,測溫點A,B,C,D距焊縫中心的距離d1,d2,d3,d4分別為5,10,15,20 mm。焊接完成后,對接頭進行電泳烘烤(180 ℃×30 min)→密封膠烘烤(150 ℃×45 min)→中涂烘烤(140 ℃×25min)→面漆烘烤(160 ℃×30 min)等一系列工步加工,完成涂裝過程。

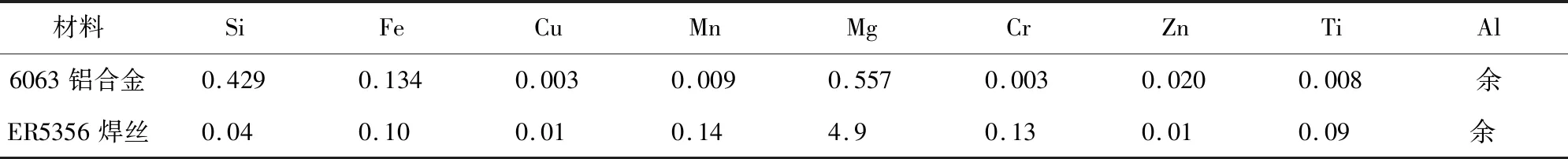

表1 6063鋁合金和ER5356焊絲的化學成分(質量分數)Table 1 Chemical composition of 6063 aluminum alloy and ER5356 filler metal (mass) %

圖1 T型接頭焊接裝配與測溫點位置示意Fig.1 Welding assembly of T-joint (a) and diagram of temperature measuring point locations (b)

1.2 試驗方法

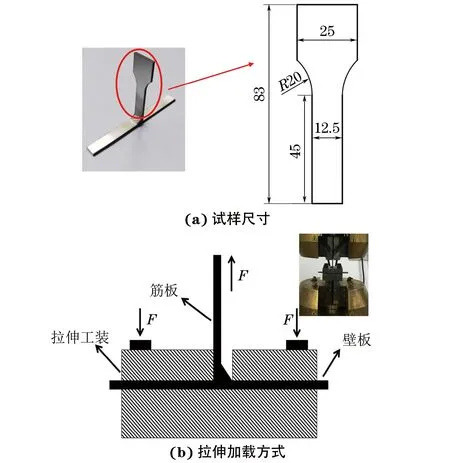

涂裝完成后,在T型接頭中間位置截取金相試樣,經打磨、拋光,用NaOH溶液(85 mL H2O+15 g NaOH)腐蝕后,在ProgRes CT3型光學顯微鏡下觀察接頭不同區域的顯微組織;在T型接頭熱影響區域截取透射電鏡試樣,打磨拋光至厚度100 μm后,在-30 ℃下進行電解雙噴減薄,所用電解液為由75%(體積分數,下同)甲醇和25%硝酸組成的溶液,工作電壓為18~20 V,工作電流為35~45 mA,加速電壓為200 kV,在JEM-3010型透射電子顯微鏡(TEM)下觀察微觀形貌。按照ISO 9501.1:2011,采用HV-1000型顯微維氏硬度計從T型接頭焊縫中心開始向母材逐點測其維氏硬度,測點間距為0.5 mm,載荷為9.8 N,保載時間為15 s。采用快走絲線切割方式垂直焊縫方向切取如圖2(a)所示的拉伸試樣,采用自制拉伸工裝夾具固定試樣后,按照GB/T 228—2010,在Instron-3369型力學試驗機上進行室溫拉伸試驗,拉伸速度為5 mm·min-1,試樣拉伸加載方式如圖2(b)所示,圖中F為加載載荷。拉伸試驗結束后,在Sirion200型場發射掃描電鏡(SEM)下觀察斷口形貌。

圖2 拉伸試樣的尺寸及拉伸加載方式Fig.2 Tensile sample size (a) and tensile loading method (b)

2 試驗結果與討論

2.1 焊接熱循環曲線

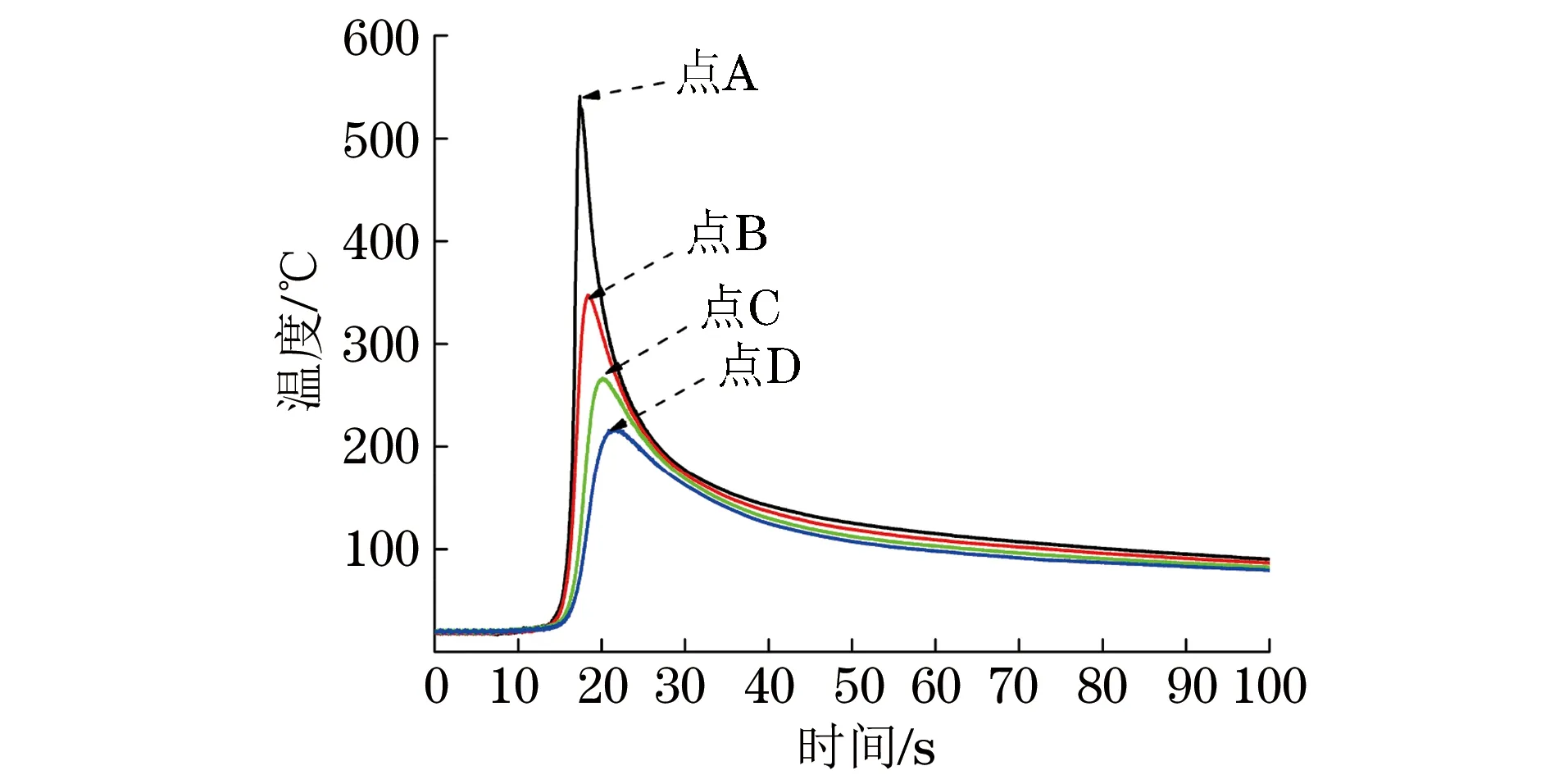

由圖3(a)可以看出:隨著焊接過程的進行,待焊鋁合金板上各測溫點的溫度迅速升高,且在高溫區域停留的時間很短;點A的峰值溫度最高,達到540.4 ℃,已達到該鋁合金的固溶溫度,強化相會溶入到基體中形成飽和固溶體[10];點B、點C、點D的溫度差梯度較小,說明溫度場熱傳導范圍較大,熱輸入對熱影響區組織與性能將產生較大的影響;越靠近焊縫位置溫度越高,說明其固溶程度越高,有更多的強化相固溶到基體中。

圖3 焊接過程中不同測溫點的熱循環曲線Fig.3 Thermal cycle curves of diffement temperature measuring points during welding

2.2 顯微組織

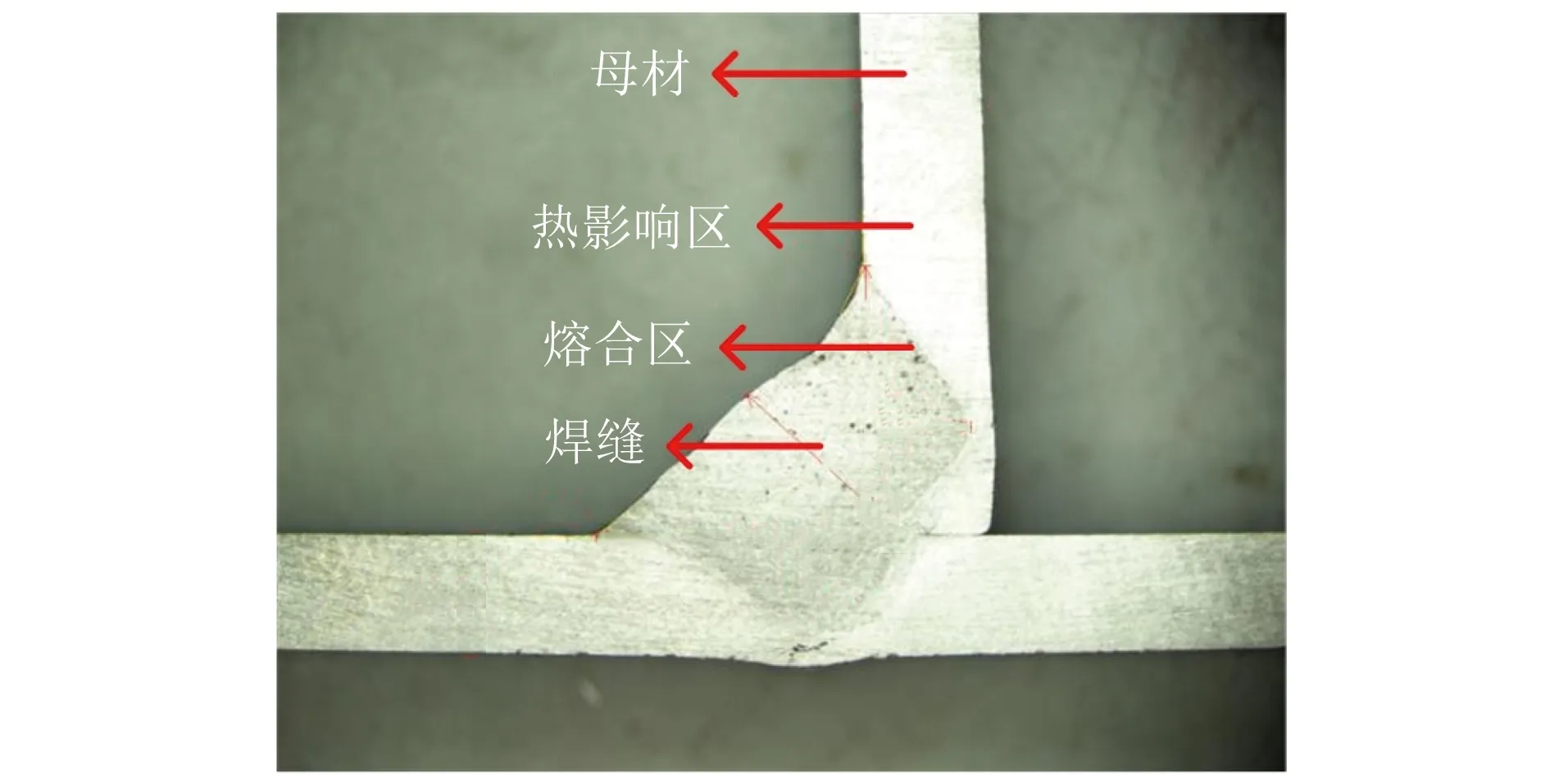

圖4 T型接頭的宏觀形貌Fig.4 Macromorphology of T-joint

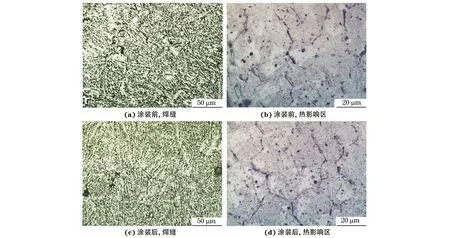

由圖4可以看出,接頭可以分為焊縫區、熔合區、熱影響區和母材等區域。由圖5可知,涂裝前后,接頭各區域的晶粒形態和尺寸相似,涂裝后的晶界較涂裝前的更清晰。接頭焊縫區為典型的由樹枝狀晶組成的鑄態組織,這是因為焊接加熱時,焊絲熔化后快速冷卻,導致溶質來不及擴散,使焊縫中溶質分布不均勻,從而形成典型的鑄態組織[11]。熱影響區沿散熱方向依次出現淬火、過時效現象,可將熱影響區分為淬火區和過時效區。淬火區是熱影響區中離焊縫較近的區域,熱循環溫度較高,鎂、硅原子溶入基體中形成過飽和固溶體;過時效區是熱影響區中離焊縫較遠的區域,距離焊縫中心13~15 mm,該區域的焊接熱傳導范圍大,焊接時的最高溫度低于固溶溫度,因此強化相溶解不充分,只有少量固溶在鋁基體中,同時溶質元素密度較低。涂裝工藝中各烘烤工步的溫度幾乎都低于或等于180 ℃,而且保溫時間短。SATO等[3,11]指出,在180 ℃或低于180 ℃保溫時6063鋁合金焊接接頭中無晶粒長大現象。因此,涂裝工藝對焊接接頭各區域晶粒形態和尺寸沒有影響。

圖5 涂裝前后接頭焊縫與熱影響區的顯微組織Fig.5 Microstructures of weld (a, c) and heat affected zone (b, d) in joint before (a-b) and after (c-d) coating

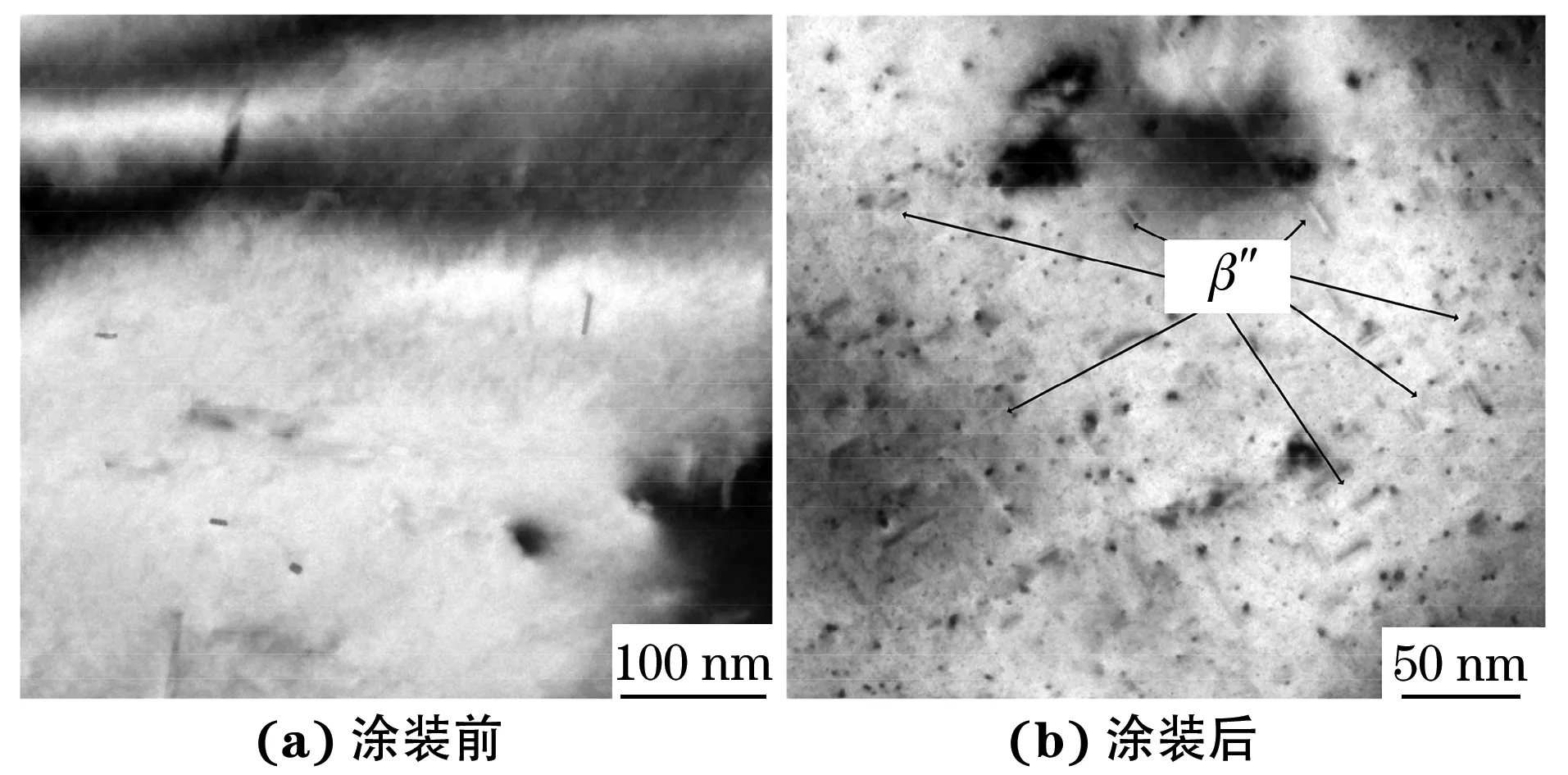

6063鋁合金在傳統時效過程中的時效析出序列為過飽和固溶體→溶質原子富集區(GP區)→β″相→β′相→β相(平衡相Mg2Si)[12],沉淀相的形成和分布主要取決于時效處理過程。在焊接過程中,熱影響區受瞬時熱沖擊影響,溫度急劇升高,β″相大部分溶解并重新固溶到鋁基體中,其密度明顯降低[13],因此涂裝前接頭熱影響區中未觀察到針狀β″相,如圖6(a)所示;同時,由于自然時效不夠充分,因此鎂、硅原子富集區的溶質原子濃度低。由圖6(b)可知,涂裝后針狀β″相析出量明顯增加。這是因為在涂裝烘烤時,基體中固溶的溶質原子濃度升高[14],隨著涂裝過程的進行,鎂、硅原子繼續富集且排列趨于有序,從而逐漸生成針狀β″強化相[15-16]。

圖6 涂裝前后焊接接頭熱影響區的TEM形貌Fig.6 TEM images of heat-affected area in welded joint before (a) and after (b) coating

2.3 硬 度

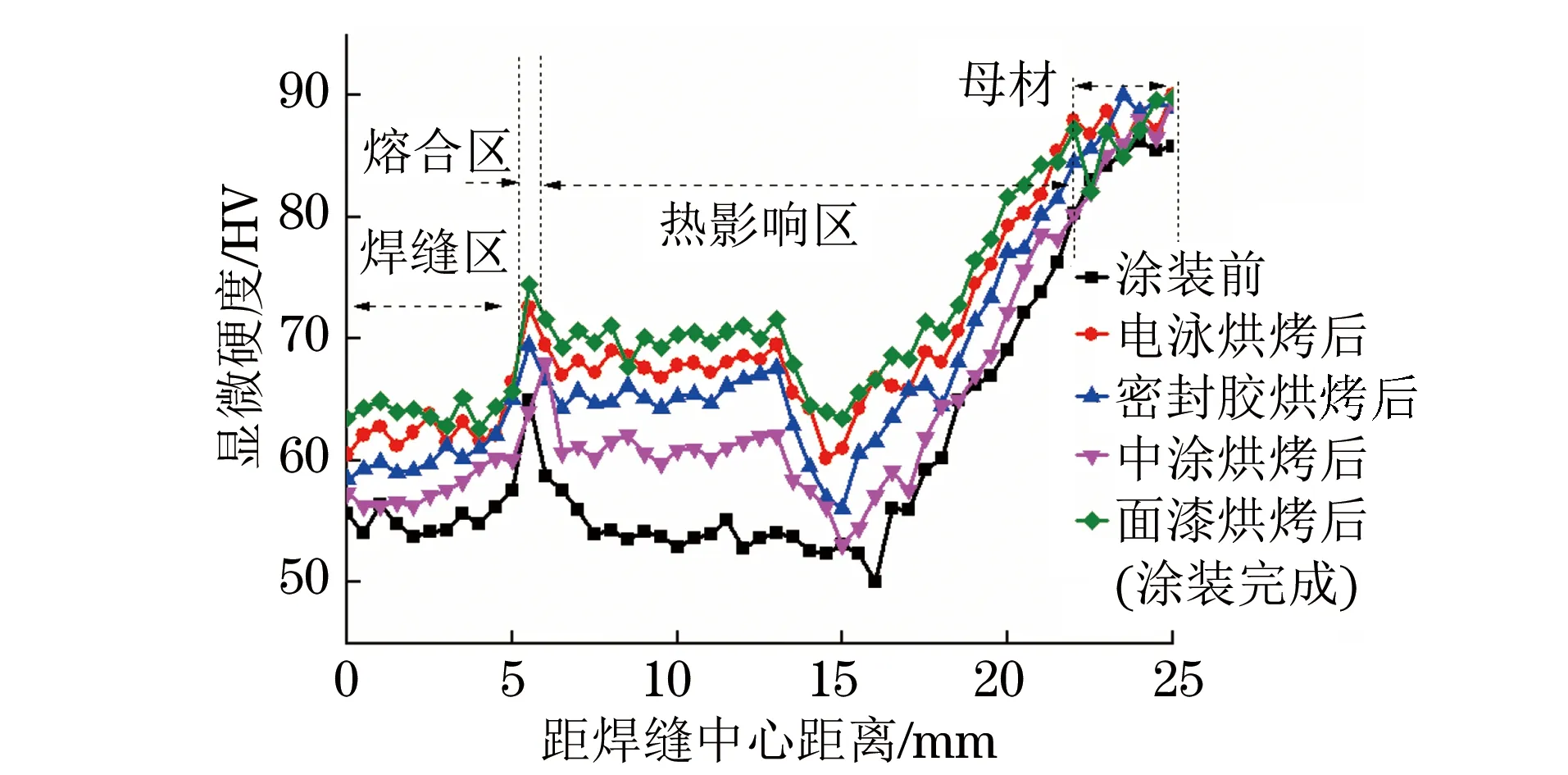

由圖7可以看出,涂裝前和不同涂裝工步后接頭的硬度分布曲線基本一致。涂裝前接頭焊縫中心的硬度最低,為55 HV,這與焊縫區形成的典型鑄態組織有關[17]。熔合區的硬度介于焊縫區的與母材的之間,約為65 HV。熱影響區靠近焊縫側為淬火區,熱循環溫度較高,鎂、硅原子溶入基體中形成過飽和固溶體,因此硬度較高;距焊縫中心15 mm區域為過時效區,該區域中的強化相溶解不充分,溶質元素密度較低,導致合金的硬度明顯降低,形成一個軟化區域[18-19]。與涂裝前的相比,涂裝后接頭焊縫區與熱影響區的硬度均有所提高,這是因為經涂裝工藝后,焊縫區內部因焊接而形成的組織不均勻、成分偏析等缺陷得到消除,同時在涂裝過程中焊絲中的鎂元素也可促進焊縫處強化相的析出,從而使其硬度得到提高[20],因此涂裝后焊縫區硬度由55 HV逐漸提高至65 HV,提高幅度約11%。接頭熱影響區硬度提高得最為顯著,由涂裝前的53 HV提高至70 HV,提高幅度約18.8%,這是由于6063-T6鋁合金屬于時效強化鋁合金,在涂裝過程中,鎂和硅原子在鋁基體中聚集形成GP區,而β″沉淀強化相的析出干擾位錯運動,使GP區溶質密度增加[11-12],因此該區域的硬度得到明顯提高。由此可知,在涂裝完成之前,焊接接頭最薄弱區域是熱影響區,而在涂裝完成后,熱影響區性能大幅提高,焊縫區則成為接頭的最薄弱區域。

圖8 6063-T6鋁合金母材、涂裝前和涂裝后接頭的拉伸斷口SEM形貌Fig.8 Tensile fracture SEM images of 6063-T6 aluminum alloy base metal (a) and joints before (b) and after (c-d) coating: (c) at low magnification and (d) at high magnification

圖7 涂裝前和不同涂裝工步后接頭的顯微硬度分布曲線Fig.7 Microhardness distribution curves of joint before and after different coating steps

2.4 拉伸性能

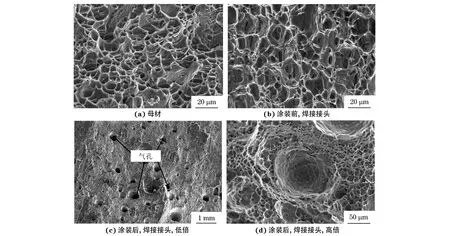

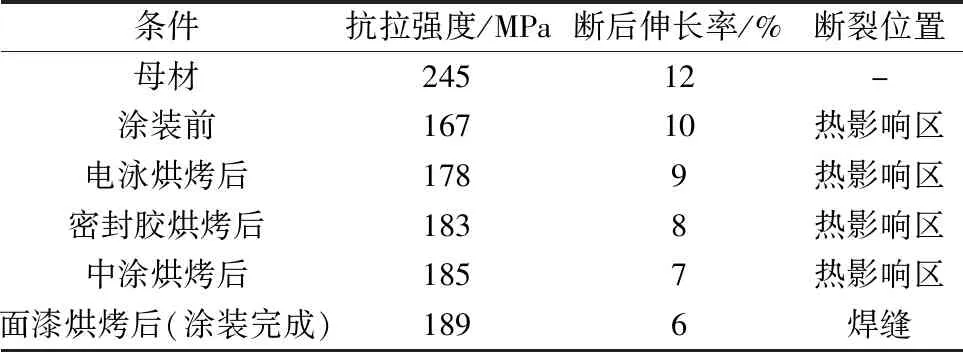

由表2可知:在涂裝前和涂裝過程中,拉伸試樣均在熱影響區斷裂,證明熱影響區為接頭的最薄弱區域,而當涂裝工藝完成后,拉伸試樣在焊縫處斷裂,證明焊縫為接頭的最薄弱區域;隨著涂裝過程的進行,焊接接頭的抗拉強度逐漸增大,斷后伸長率逐漸降低,當涂裝完成后,抗拉強度比涂裝前的提高了13%,焊接系數(即焊接接頭強度與母材強度之比)達到了76%。在涂裝過程中,β″沉淀強化相的形成干擾位錯運動使GP區溶質原子密度增加[11],同時β″沉淀強化相均勻地分布在基體中,位錯密度增加,因此接頭的力學性能提高[13]。

表2 涂裝前和不同涂裝工步后接頭的拉伸性能與斷裂位置Table 2 Tensile properties and rupture locations of joint before and after different coating steps

2.5 斷口形貌

由圖8可以看出:母材拉伸斷口主要由細小的等軸狀韌窩組成,韌窩尺寸較小且深,大小均勻,呈韌性斷裂特征;涂裝前接頭拉伸斷口中韌窩尺寸明顯大于母材的,而且深度較淺,數量較少,塑性相比母材的有所降低,但仍呈韌性斷裂特征。研究發現,當拉伸斷口形貌為細小的韌窩時試樣的抗拉強度和硬度均較高,該現象與沉淀相的硬化作用有關[5,16],由此可以推斷,不同涂裝工步后拉伸斷口上的韌窩尺寸均比未涂裝前的細小。涂裝完成后,拉伸斷口上均勻分布著一些大小不同的氣孔。氣孔的存在減小了接頭的有效承載面積,在一定程度上削弱了焊縫的強度,但是焊縫區存在的細小均勻析出相起到析出強化作用,因此涂裝后強度仍較高,這也是涂裝后焊縫區的硬度仍然較高的主要原因[5,21]。

3 結 論

(1) 涂裝工藝對6063-T6鋁合金MIG焊T型接頭各區域晶粒形態和尺寸沒有影響,焊縫區為典型的由樹枝狀晶組成的鑄態組織,熱影響區沿散熱方向依次出現淬火、過時效現象,且涂裝后針狀β″相析出量明顯增加。

(2) 焊后涂裝可以顯著提高接頭的力學性能,抗拉強度較涂裝前的提高了13%,焊接系數為76%,熱影響區的顯微硬度較涂裝前的提高了18.8%;涂裝完成前,接頭最薄弱區域為熱影響區,而涂裝完成后,最薄弱區域為焊縫處;涂裝后鎂、硅原子在熱影響區富集形成GP區,同時針狀β″相的析出干擾位錯運動,導致熱影響區硬度大幅提高,使得焊縫成為接頭的最薄弱區域。