高密度聚乙烯反應影響因素及控制措施

譚克 徐志強 譚春海 葛傳龍 邊旭三

摘 ?????要: 高密度聚乙烯裝置反應器的操作對于裝置平穩、高效運行至關重要。結合生產實際總結出影響反應器長周期運行的主要因素,原料中的雜質可使反應活性下降,催化劑的選擇和穩定性對反應器平穩很關鍵,反應器波動的合理控制可以有效防止飛溫的發生,牌號切換過程優化處理可大大減少過度料的量。

關 ?鍵 ?詞:高密度聚乙烯;反應器;雜質;催化劑

中圖分類號:TQ 325.1+4 ??????文獻標識碼: A ?????文章編號: 1671-0460(2020)01-0167-04

Optimization Operation of Reactor in HDPE Plant

TAN?Ke, XU?Zhi-qiang, TAN?Chun-hai, GE?Chuan-long, BIAN?Xu-san

(Olefin Plant of Fushun Petrochemical Company, Liaoning Fushun 113004, China)

Abstract: The operation of HDPE reactor is very important for smooth and efficient running of the plant. In this paper, Combined with the actual production, the main influencing factors of long-term production?of the?HDPE plant were?summarized. It was pointed out that the reaction activity can be reduced by impurities in raw materials; the selectivity and stability of catalyst?have great effect on smooth running of the plant; reasonable operation can prevent from temperature runaway; optimization operation during adjusting?operation parameters?for producing different products?can reduce the waste of raw materials.

Key words: HDPE; Reactor;?Impurity; Catalyst

高密度聚乙烯具有良好的力學性能和物理性能,有較強的硬度和耐化學腐蝕性,廣泛用于管材、注塑、拉絲等領域,我國對聚乙烯材料的需求不斷增長,對裝置的生產和長周期運行提出了嚴峻的考驗。

我國的HDPE裝置主要采用淤漿聚合的生產工藝,因其反應壓力低、操作簡單、產品性能好,得到一致好評。漿液法聚乙烯工藝主要有兩種形式:一種為攪拌釜式反應器;另一種為環管式反應器。釜式聚合工藝主要有德國Basell公司的Hostalen工藝及日本三井油化公司的CX工藝,其中,中石油的吉林石化、撫順石化和四川石化采用的是Hostalen聚合反應工藝,大慶石化和揚子石化采用的是CX工藝;環管反應器聚合工藝主要有INNOS公司的InnoveneS工藝和菲利普斯公司的Phillips工藝。

近些年,國內高密度聚乙烯裝置的新建,改擴建規模不斷增大,雖然自給能力增強,但對高性能產品進口依賴性依舊很強。國內生產裝置應緊跟市場形勢,保證平穩生產的同時開發新產品,提高產品質量做到創新、創效、創優[1]。

1 ?裝置簡介

本裝置采用德國Basell公司的Hostalen低壓淤漿工藝,既可生產單峰也可生產雙峰高密度聚乙烯(HDPE)產品,其雙峰HDPE技術世界領先,雙峰產品可以將力學性能和加工性能完美地結合起來,滿足了全球市場的需要。

本生產工藝采用漿液法懸浮聚合,己烷作為分散劑,用來將乙烯、丁烯-1以及催化劑、聚乙烯粒子均勻分散,使用齊格勒-納塔催化劑,聚合反應器設有(4+1)階攪拌槳。乙烯、共聚單體、氫氣、催化劑、活化劑、己烷和回收的母液連續由底部進入反應器。聚合反應發生迅速,單程的總轉化率(包括后反應器)高,不需要乙烯的再循環步驟。

Hostalen工藝的催化劑一般可采用THT/ THE/THB自行配置技術,另外,巴塞爾新開發的高效催化劑Z501實現了PE100級管材的生產,開辟了新市場。

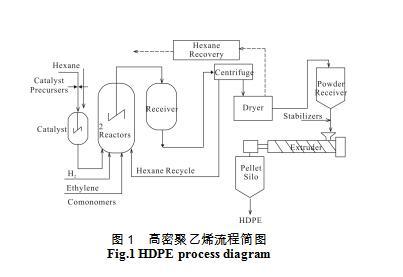

Hostalen低壓淤漿工藝的特點:使用丁烯作為共聚單體生產高性能HDPE 產品;獨特的反應器模式設計生產高性能的管材和薄膜產品,采用外循環冷卻系統可以精確、便捷的實現聚合系統的高效轉移熱量,特有配置催化劑生產不同牌號產品,流化床干燥系統有效去除揮發成分。圖1為高密度聚乙烯裝置流程簡圖。

聚合反應在兩臺反應器內發生,這兩臺反應器可以是串聯模式或者是并聯模式,反應溫度為78~85 ℃,反應壓力在0.3~1.0 MPa(G)之間。所有反應器均裝有(4+1)階攪拌槳,轉速大約為120 r/min。

聚合反應劇烈放熱,因此需要較強的冷卻系統(880~900 kcal/kg乙烯)。反應器設有盤繞夾套管,并且每個反應器都有兩個外冷卻器,后者可以帶走80%的反應熱。HDPE懸浮液占反應器體積的90%~95%,液位控制主要是利用放射性的方法來測量。

聚乙烯懸浮液在聚合壓力和淤漿泵的作用下,離開了由液位控制的反應器,被送至后反應器。懸浮液進入到后反應器,將剩余的乙烯反應,然后通過泵輸送到離心機系統,實現粉料和母液的分離,粉料進入流化床脫除烴類物質。

2 ?優化操作

2.1 ?反應原料雜質控制

聚乙烯工藝和催化劑對某些雜質很敏感。這些雜質,當達到足夠的濃度時,能參與反應或改變催化劑晶格的活性,導致降低催化劑活性和(或)改變樹脂的性質。

原料雜質主要有:極性有機物,如甲醇、乙醇、丙醇等;極性無機物,如水、CO等;非極性有機物,如烷烴(微量);非極性無機物,如CO2、SO2、H2S、O2等。

雜質可能產生的影響:(1)使催化劑失活,覆蓋聚合活性中心,與催化劑活性中心反應,導致不正確的催化劑混合比;(2)改變樹脂性能,阻止共聚單體并入,改變聚合物鏈長度和分支(3)能增加所需反應物的數量,需更多的烷基鋁或催化劑。(4)改變反應操作條件,一些不參與反應的氣體只能通過排放除去雜質,可能會降低溫度以保證產品性能,可能會降低反應速率。

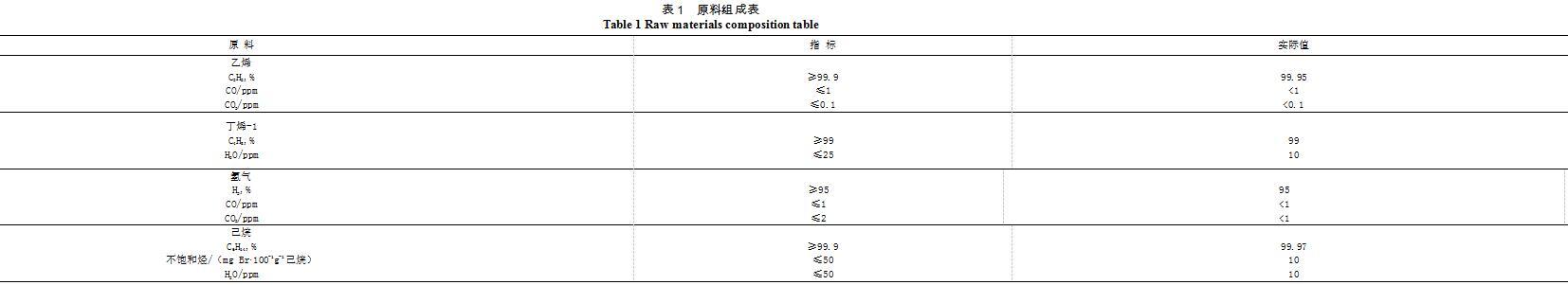

因此需要嚴格監控反應器原料的組成,原料組成控制指標如表1所示,一出現偏離指標情況及時向生產調度反應,當原料質量發生波動時立刻做出相應調整,保證反應器的平穩運行。

2.2 ?催化劑穩定性調整

催化劑按照專利商提供制備配方,以四氯化鈦和乙氧基鎂為原料,在現場配制生成。在配制過程中出現的問題主要集中在以下幾個方面:

(1)配制出催化劑的活性每批差異較大,從而造成每批次催化劑切換時,反應會出現波動,而活性的差異在配制過程中很難得到有效控制。自行配制的催化劑為不穩定的半成品催化劑,受雜質、活性鋁濃度等因素影響較多。因此需嚴格按照操作規程操作,并按照固定的配比精確下料,減輕活性差異帶來的不利影響[2]。

(2)配制出的催化劑粒徑不均勻,如果粒徑小的催化劑顆粒過多,反應器系統容易出現掛壁和管道堵塞現象,當堵塞嚴重時裝置需停車蒸煮。

(3)催化劑泵波動造成反應器不穩定,催化劑泵采用隔膜計量泵,安全可靠,精確度高,但時不時發生不上量問題,造成反應器壓力和溫度出現波動,主要由于催化劑固體顆粒易使閥室堵塞或閥球被墊住,或者回油閥或內置安全閥損壞造成。當出現該情況時,及時對泵進行沖洗,防止堵塞嚴重影響正常生產。

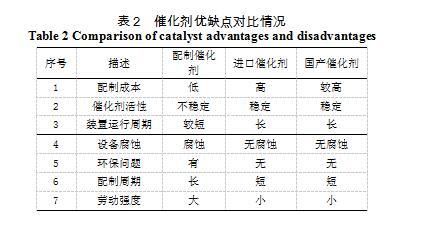

通過走訪同類裝置及與德國Basell公司交流,采用成品催化劑能有效防止在配制規程中出現的活性波動和粒徑不均勻情況。另外,隨著國內相關廠家對催化劑的研發,現已成功制備出活性穩定,價格合理的催化劑。使用時僅需用己烷稀釋即可,生產周期長,節省大量勞動成本,更加環保。目前多家企業已經開始采用國產成品催化劑。我們可以根據裝置情況和生產牌號實際情況直接采購進口或者國產催化劑(表2)。

2.3 ?反應器波動操作

在正常生產情況下反應器出現波動多數是由于催化劑泵不上量或者原料摻入雜質引起的催化劑活性下降,現象為反應器壓力上漲、反應溫度下降、為了維持反應溫度,外循環溫度跟隨升高、反應器液位下降。

當發現波動后,緩慢提催化劑量,在操作過程中,嚴禁快速,大量的、一次性的提高太多催化劑,觀察反應器壓力,當壓力下降時,應該及時調整反應溫度,防止出現超溫現象,應迅速降低催化劑至目前產量所對應值,觀察反應器壓力,如果壓力在一個液位控制周期內,仍然上漲,則重復以上操作。直到催化劑給到等于或者略高于穩定值,反應器壓力基本穩定后,方可穩定控制(圖2)[3]。

調整過程中,如果壓力下降,應該立即降低催化劑注入量,不允許長時間停留。在整個過程中,要盡最大努力把反應溫度控制在設定值左右,切莫為了調整活性,而高控反應溫度,引起超溫,發生爆聚的危險。

C2H4聚合反應是強放熱反應,其中反應速率符合齊格勒納塔反應動力學方程式,即:

R=?KpPEnA〔S〕

式中: R?—聚合反應速率;

Kp?—反應速率常數;

PE—系統中C2H4分壓;

A—催化劑顆粒的平均比表面積;

〔S〕—聚合中心C2H4濃度;

n—單位體積中催化劑的顆粒數。

從式中可以看出[4],聚合反應速度與乙烯分壓、聚合中心乙烯濃度和催化劑濃度成正比。由于某種情況導致催化劑濃度下降,反應速率降低,乙烯分壓,反應器總壓上升,此時適當補充催化劑來提反應速率是可以的,但通常大幅度提高催化劑用量時這種情況容易發生的爆聚。

聚合系統主要參數的調整會對產品質量產生一定影響,如表3所示。

2.4 ?牌號切換的優化操作

為滿足用戶的需求,對產品牌號進行切換時經常發生的。 漿液法HDPE裝置牌號切換方式有兩種:一種是停車切換,即系統停車后,聚合反應器中物料全部都空,然后再按照后一種牌號開車,例如不同工藝模式間串并聯牌號的切換;另一種是在線切換,即連續生產切換,不需要停車,僅改變工藝條件,直接切至后一種牌號,例如同種工藝模式之間的牌號切換。

在線切換雖然會產生過渡料,但是減少了設備重復啟停,增加了裝置連續運行時間,實踐證明只要切換時工藝條件控制合適,過渡料將降至最低,對裝置的“安、穩、長、滿、優”運行至關重要。切換過程中,需要對反應器參數進行調節,主要圍繞漿液的熔融指數(MFR)、密度(D)、分子量分布(FRR)和過渡料進行分析做出相應的調節。

2.4.1??熔融指數MFR控制

MFR是牌號切換過程中重要的物性指標,聚合物的MFR是由反應器氣相中氫氣/乙烯摩爾比決定的,即MFR隨氫氣/乙烯摩爾比的增高而上升,然而,氫氣/乙烯摩爾比是通過H2進料速率和催化劑濃度來控制的。因此,在牌號切換過程中,需要改變H2進料速率的同時,改變催化劑進料速率[5]。

切換牌號前估算反應器內催化劑濃度,最好的方法是根據操作經驗加以估算,按照操作步驟使催化劑濃度2~3?h內達到標準值。從催化劑濃度低牌號切至高牌號時,切莫大幅度提高催化劑濃度,防止乙烯突然劇烈反應引起溫度驟升,聚合物撤熱不及時,引起連鎖甚至爆聚。需采用循序漸進的操作方法,每5?min中提高一次,每次提量不大于20?L。

MFR應盡快調整合格,切莫出現過高或過低情況,防止樹脂性能波動過大,對后面擠壓造粒系統造成影響。熔融指數與樹脂性能的關系如圖3。

2.4.2??密度的控制

聚合物的密度是樹脂結晶度和支鏈的參數,密度控制基于共聚單體相對于乙烯的進料量之比來完成。共聚單體進料比例增加,密度下降。當切換的牌號密度增大時,切換之初可暫時切斷共聚單體的進料量,然后按照指定牌號直接加入規定的量即可;若切換的牌號密度減小時,為使密度盡快達到標準值,切換之初,依據情況先加入過量的共聚單體約為規定值的125%,保持2~3?h,然后再將共聚單體速率恢復到規定值。

2.4.3??分子量分布FRR的控制

在漿液法HDPE聚合工藝中,FRR由催化劑、反應器內MFR、反應器排列方式和配料比控制的。在并聯操作模式下FRR是由催化劑種類直接控制的,不能通過工藝條件的改變加以控制。在串聯模式下,盡快將兩個反應器的MFR調整到規定值,FRR自然隨之合格。

2.4.4 ?過渡料的處理

牌號切換的過程,除了反應器的控制除了關注MFR、密度、FRR等參數的調節外,過渡料的處理也是重要的環節[6]。由于兩牌號差異較大,指標差別較大,反應器所需的調節時間較長,勢必產生大量過渡料,事實上只要合理安排好切換粒料倉的時間,再進行有效的摻混,過渡料的量會大大減少。這就對聚合系統的操作提出了進一步要求,在保證切換質量的前提下,盡快完成各項指標的合格,減少過渡時間,減少過渡料的產生。

3 ?技術優化改造

催化劑在輸送過程中經常出現堵塞催化劑泵入口止逆閥的現象,造成催化劑進料的波動,對裝置的平穩造成影響,發現一些催化劑的顆粒較大,在輸送過程中產生黏結,極易堵塞管線。給催化劑儲罐增設伴熱后,控制溫度60 ℃時讓催化劑軟化,黏結的部分也容易被攪拌器打散降低堵塞頻次。另外,分別在儲罐和泵入口增加過濾器,濾掉催化劑大顆粒,使催化劑進料穩定

4??總 結

(1)原料應嚴格控制雜質的含量:乙烯中CO<1 ppm、CO2<0.1 ppm;丁烯中H2O<25 ppm;氫氣中CO<1 ppm、CO2<2 ppm;己烷中不飽和烴≤50(mg Br/100 g 己烷)、H2O<50 ppm;

(2)催化劑的平穩對反應器至關重要,可以根據實際情況改為外部采購全合成的,一些牌號可試用國產催化劑;

(3)反應器發生波動時,切莫大幅度增減催化劑的用量,溫度盡量控制在83 ℃左右,以防發生飛溫事故;

(4)牌號切換盡量采用在線切換,這樣有利于企業經濟效益,合理調整催化劑,共聚單體,料倉切換時間,可將過渡料將至最少。

參考文獻:

[1]李兵. 高密度聚乙烯技術進展[J].當代化工,2006,35(5):322-325.

[2]詹海榮,楊雪,等.齊格勒-納塔催化劑發展歷程和發展趨勢[J].化工科技市場,2008,31(12):6-9.

[3]徐寶成. 淤漿法HDPE反應器內爆聚的原因分析及預防[J]. 合成樹脂及塑料,1991,2:4-9.

[4]王統昌,金琳. 高密度聚乙烯裝置反應器飛溫原因及對策[J]. 化工設計通訊,2018,44(4):70.

[5]肖維泰. 淤漿法HDPE裝置牌號切換工藝探討[J]. 黑龍江石油化工,1995,4:33-37.

[6]段國鵬,李超.淤漿法高密度聚乙烯過渡料產生原因及解決方法[J]. 云南化工,2018,45(7):124-125.