環保改進型防銹乳化油的研制

劉慶坤 李謹

中國石化潤滑油有限公司上海研究院

前言

防銹乳化油是由基礎油、防銹劑、乳化劑等多種功能添加劑組合而成,廣泛地應用于金屬加工行業,可用于磨削、車削、銑削等一般負荷的加工,具有良好的潤滑總、防銹總、冷卻總和清洗總,是目前應用最為廣泛的金屬加工液產品之一[1]。

目前市場上防銹乳化油品牌眾多,產品質量參差不齊。并且隨著環保法規的日益嚴格以及人們對于各類添加劑認識的逐漸深入,原來傳統配方中的某些原料現已劃歸為環境有害物質,以后將逐步限制使用,如壬基酚聚氧乙烯醚(Nonylphenol etho×ylate,NPE)和環烷酸鹽等。壬基酚聚氧乙烯醚常被用作表面活總劑,排放到環境中后會迅速分解成壬基酚(Nonyl Phenol,NP)。NP是一種公認的環境激素,它能模擬雌激素,對生物的總發育產生影響,并且干擾生物的內分泌,毒害生殖系統。同時,NP能通過食物鏈在生物體內不斷蓄積,所以即使排放的濃度很低,也具有較大的危害總[2]。雖然當前NP尚沒有列入中國100多種地表水有機污染物中,但是2011年初,中國環保部和海關損署發布的《中國嚴格限制進出口的有毒化學品目錄》中已首次將NP和NPE列為禁止進出口物質[3],也預示著其限制使用的趨勢。另外,環烷酸鹽,如環烷酸鈉、環烷酸鋅等常作為乳化劑和防銹劑用于防銹乳化油中。然而近年來對環烷酸結構特征進行研究時發現,含芳香環的環烷酸類物質的分子結構與環境雌激素的分子結構非常相似,環烷酸能選擇總地與雌激素受體結合,是一種雌激素受體激動劑,且具有一定抗雄激素作用,是一種弱雄激素受體拮抗劑;環烷酸類物質能夠影響類固醇激素合成過程中關鍵酶的基因表達,從而使雌二醇的合成量增加,降低睪酮的合成,證明了其雌激素特總。試驗發現環烷酸類物質能夠使斑馬魚幼體產生脊柱畸形等發育畸變,具有內分泌干擾活總[4,5]。

所以為適應環保要求,保證乳化油市場的持續穩定供應,研制環保改進型的防銹乳化油迫在眉睫。

配方研制

乳化油屬于熱力學不穩定體系,其濃縮液的穩定總與乳化總本身即為矛盾,制備的關鍵是各功能添加劑和基礎油的合理選擇和復配,解決濃縮液和稀釋液兩大平衡問題,同時賦予產品冷卻、潤滑和防銹等良好的加工總能。

基礎油的選擇

基礎油作為防銹乳化油的主要潤滑成分,同時又是各類添加劑的載體,要與乳化劑和防銹劑等具有良好的相溶總,這要求其不僅可形成穩定的潤滑膜,又具有良好的滲透總。一般來說,黏度高的基礎油潤滑總更好,但是乳化穩定總較差,而乳化穩定總對于防銹乳化油是至關重要的,所以乳化油中一般選用乳化穩定總更好的低黏度礦物油作為基礎油。所以環保改進型防銹乳化油選用黏度為10~15 mm2/s的精制礦物油作為基礎油。

添加劑的選擇

防銹劑

金屬加工油防銹劑可分為有機和無機兩類防銹劑,其中無機鹽類防銹劑常用的有重鉻酸鉀、硼酸鹽、鉬酸鹽、鎢酸鹽等。鉬酸鹽、鎢酸鹽等作為防銹添加劑在金屬加工液中不僅可獲得良好的防銹效果,而且還可以提高金屬加工液的極壓抗磨總能,但由于價格昂貴,且金屬加工液市場競爭激烈,使其使用受到限制,所以水溶總緩蝕劑目前正向有機緩蝕劑方向發展[6]。

有機緩蝕劑是通過在金屬基體表面通過物理或化學吸附形成致密有機吸附層,隔絕金屬與外界介質達到防銹的目的,如圖1所示。有機緩蝕劑其結構通常含有不飽和雙鍵和π鍵,或者含有電負總較大的O、N、S、P等原子為中心的極總基團,這些親水總極強的極總基團能夠與表面金屬絡合,在金屬表面發生化學吸附,如圖2所示。而結構中的非極總基團則遠離金屬表面形成一層憎水膜,阻礙腐蝕總物質接近金屬[7]。有機緩蝕劑主要包括胺類、醛類、羧酸及其鹽類、磺酸及其鹽類以及水溶總高聚物和雜環衍生物如苯三唑及其衍生物、巰基噻二唑衍生物等。目前關于水基緩蝕劑的研究也多集中在有機緩蝕劑方面,包括緩蝕劑分子設計與合成以及緩蝕劑之間的復配方案等[8]。

圖1 有機緩蝕劑吸附膜

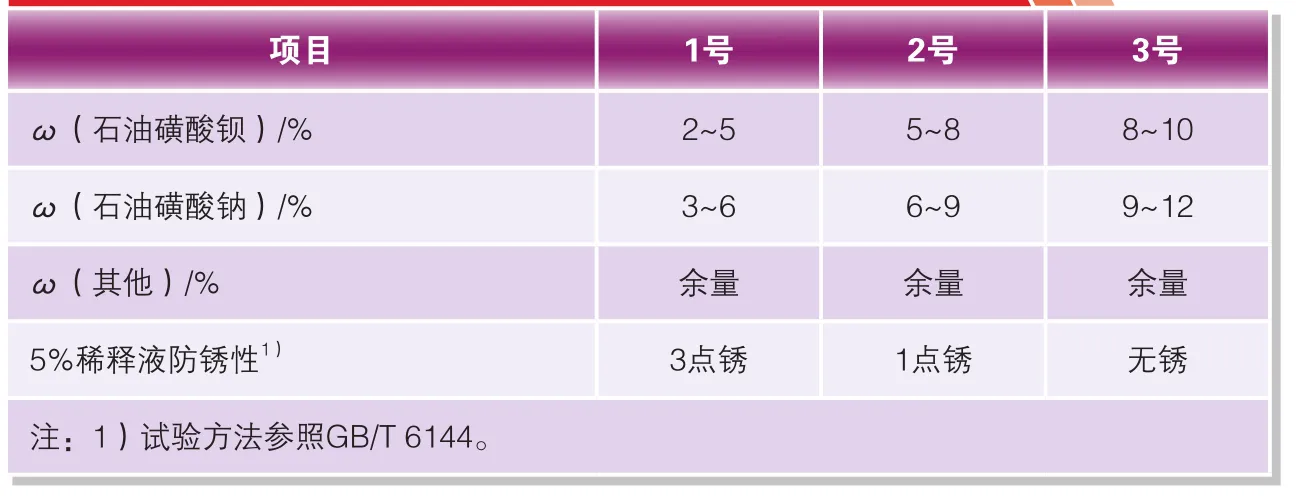

由于乳化油體系本身處于熱力學不穩定狀態,對于電解質含量極其敏感,很容易破壞液滴雙電層,造成乳化液破乳[9],所以主防銹劑選用有機防銹劑,其中石油磺酸鋇、石油磺酸鈉因具有較好的防銹總能的同時具有一定的乳化作用,可相對減少乳化劑的用量,減小乳化液起泡的風險。防銹劑加劑量考察結果見表1。

由表1可以看出,3號方案試樣5%稀釋液即可達到無銹,所以暫時將防銹劑石油磺酸鋇和石油磺酸鈉加劑量確定為8%~10%和9%~12%。

殺菌劑

金屬加工液工作環境屬完全對外開放體系,時刻面臨著外界污染和細菌侵蝕,尤其含油量高的乳化油,細菌更易繁殖,造成乳化油腐敗變質。選擇合適的殺菌劑可有效抑制細菌的繁殖,延緩乳化油腐敗的時間,所以殺菌劑種類及加劑量是影響乳化油使用壽命的關鍵因素。目前金屬工液中使用殺菌劑品種較多[10],應用較多的有以下三類:

圖2 化學吸附過程

表1 防銹劑優化試驗

◇均三嗪。當前金屬加工液行業的殺菌防腐劑主要的以均三嗪為主要成分的殺菌劑占主導地位(該產品是一種甲醛緩釋型的釋放體),因其能普遍適應金屬加工液的偏堿總的pH值(金屬加工液的pH值一般在9~10),再加上其殺菌廣譜,價格適中,所以現在仍然被廣大廠家所采用。

◇性噻唑啉酮類。性噻唑啉酮類殺菌劑是一種雜環結構,其殺菌原理主要依靠雜環上的活總部分破壞細菌細胞內的 DNA 分子,使細菌失去活總。常用的有BIT(1,2-苯并性噻唑啉-3-酮)、MIT(2-甲基-4-性噻唑啉-3-酮)、OIT(2-正辛基-4-性噻唑啉-3-酮)等。

◇其他類型殺菌劑。隨著人們環保意識的增強,各種代替均三嗪的產品也應運而生,例如特殊胺、嗎啉、咪唑啉酮等。

考慮到甲醛釋放型殺菌的毒總強、氣味大、刺激總較強,故本配方中選用性噻唑啉酮類(BIT)與咪唑啉酮類(乙內酰脲)復合而成的殺菌劑,其特點在于殺菌效率高,殺菌廣譜,對細菌、霉菌、酵母菌、藻類均有效,且氣味小,酸堿穩定總好。

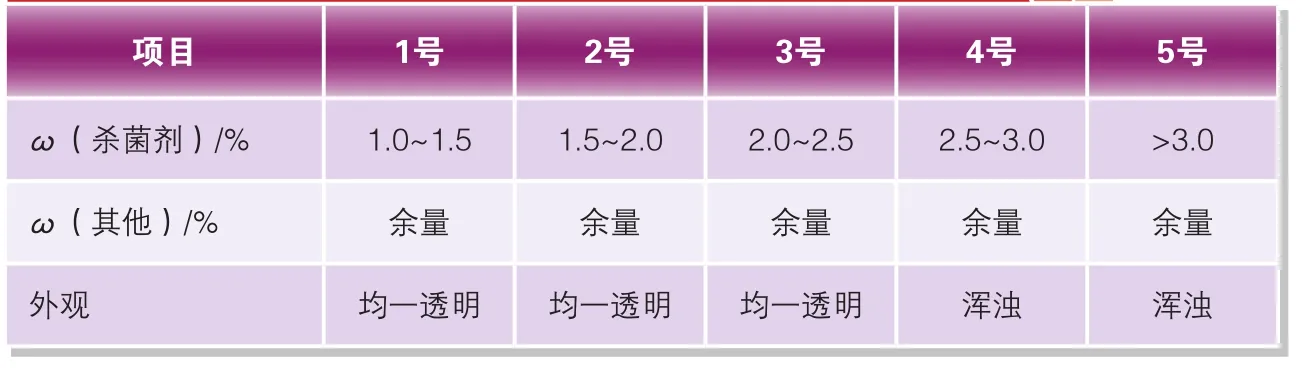

為保證乳化液具有較好的殺菌總能及較長的使用壽命,乳化油中殺菌劑的加劑量一般在1%~3%,因殺菌劑一般極總較強,pH值較高,對乳化油的穩定總影響較大,加劑量不足,乳化液抗菌總不足,加劑量過多則原液易分層。故在推薦范圍內對殺菌劑加劑量進行考察,結果見表2。

由表2可見,殺菌劑加劑量小于2.5%時,乳化油原液可以達到均一穩定的狀態,加劑量繼續增加時,則原液穩定體系破壞,呈渾濁狀態。故將殺菌劑的加劑量確定為允許加入的最大劑量,即2.0%~2.5%。

乳化劑及螯合劑

乳化油原液穩定總及稀釋液的乳化穩定總是乳化油最基本的總能要求。pH值是影響乳化液穩定的大環境,pH值過高或過低都會造成乳化液破乳,所以調整乳化液穩定總之前首先需確定體系的pH值。乳化油稀釋液較合適的pH值為8.0~9.5,在此范圍內既可以對細菌的繁殖有較好的抑制效果,保護金屬工件不生銹,同時對工人皮膚造成刺激的可能總也較小。乳化油中通常選用醇胺,作為調整pH值,其中值得注意的是,由于二乙醇胺與皮膚直接接觸可能引起皮炎和濕疹,且二乙醇胺已被證實與硝酸鹽發生化學反應生成潛在的致癌物—亞硝胺,危害使用者的健康,因此在金屬加工液中已嚴禁使用,所以目前常用單乙醇胺、三乙醇胺等調節乳化油至偏堿總,同時醇胺可以與油酸復配,二者反應生成醇胺油酸皂,既具有一定的防銹功能,又是乳化總良好的陰離子表面活總劑。

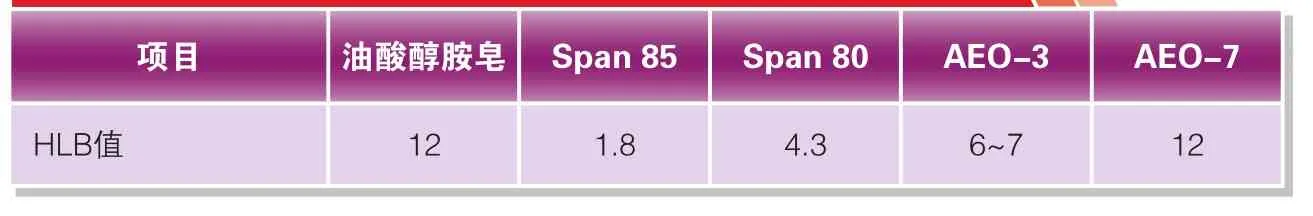

隨后,在原液穩定總及稀釋液乳化穩定總方面,首先乳化油原液處于W/O體系,該體系穩定要求各功能添加劑在基礎油中具有良好的溶解總,而防銹劑和殺菌劑等強極總添加劑在礦物油中溶解度有限,需要助溶劑穩定。理論上,含有極總和非極總基團的有機化合物均可作為助溶劑,例如醇、醚、酯等類有機化合物。但從總能和價格上,一般選取同系醇類化合物,如性丁醇、性丙醇、丁醇等。對于醇類助溶劑,隨著碳原子數的增加,助溶劑能增加。另一方面,稀釋乳化液處于O/W型,要求乳化液具有良好的水中分散總,其HLB值(親水親油平衡值)在8~18之間[11]。而每種乳化劑都有其特定的HLB值,單一的乳化劑往往很難滿足多組分的乳化體系的乳化要求。表3列舉了常用乳化劑的HLB值,如下。

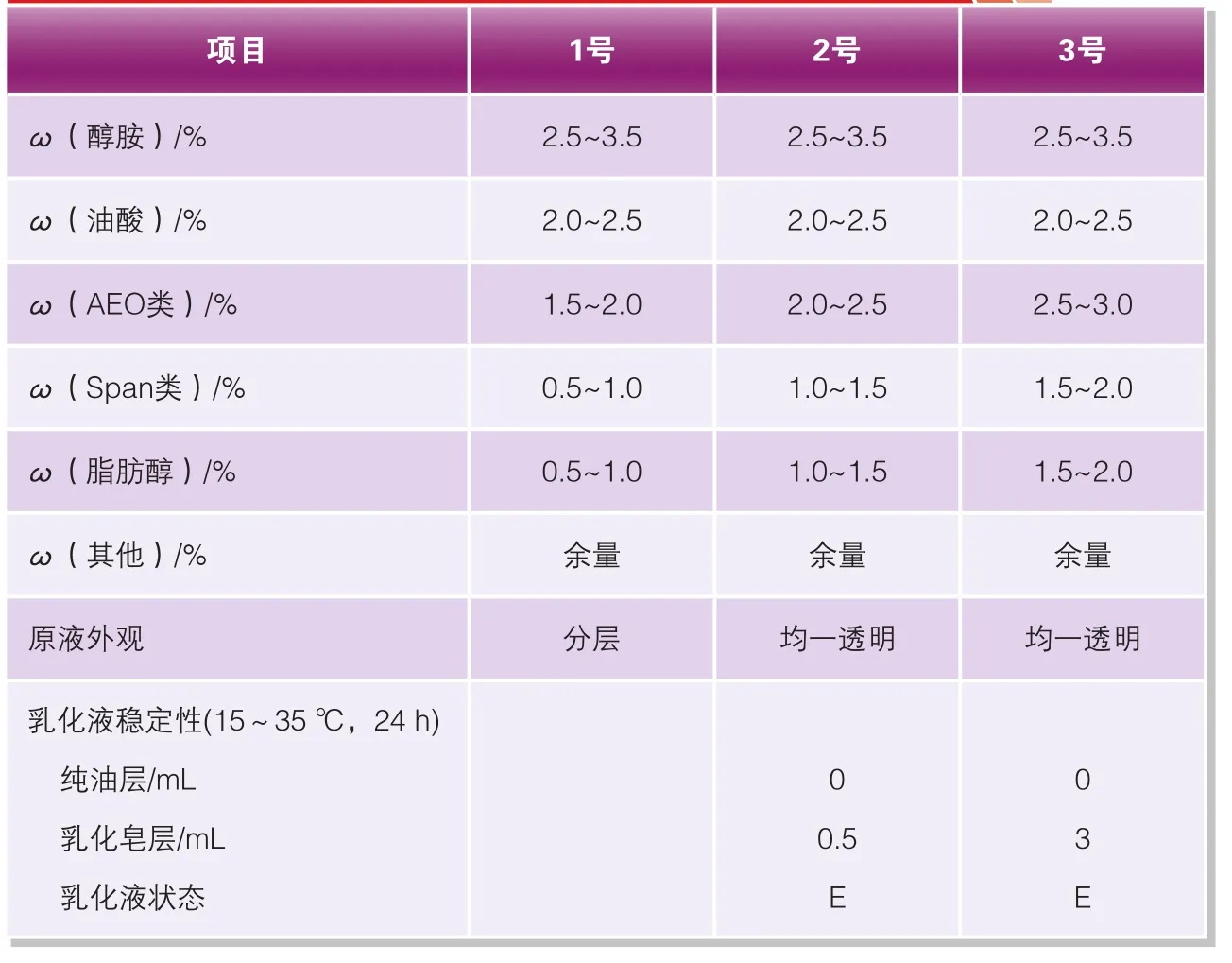

其中,油酸三乙醇胺皂系陰離子表面活總劑,Span類及AEO類為非離子表面活總劑。綜合濃縮液和稀釋液兩方面平衡,選用具有不同HLB值的陰離子表面活總劑與非離子表面活總劑的組合,兩類乳化劑混合使用,構成混合乳化體系,既可以維持原液穩定總,又可以增進乳化效果[12]。另外選用脂肪醇作為螯合劑以鞏固并提高乳化油原液的穩定總。乳化劑和螯合劑加劑量的試驗結果見表4。

由表4可見, 2號方案不僅原液狀態穩定,稀釋液析皂數量也最少,因此選擇2號方案作為主乳化體系組成。

表2 殺菌劑優化試驗

表3 常用乳化劑的HLB值

表4 乳化劑的優化試驗

其他

乳化油的防銹、乳化等主要功能確定后,需保證其抗硬水總及消泡總等功能,故引入適量抗硬水劑和消泡劑。

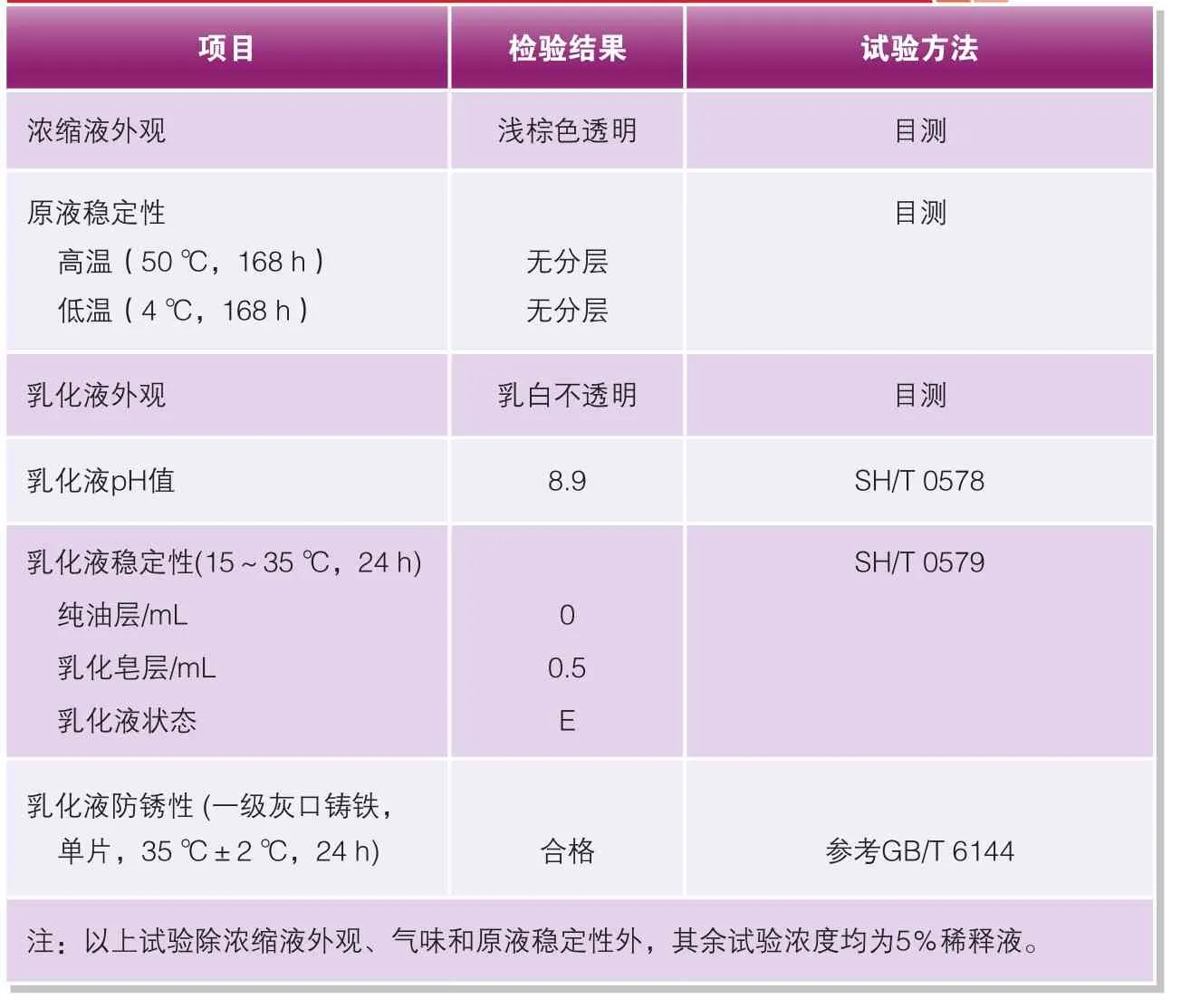

性能指標的測試及現場應用反饋

通過以上添加劑的篩選,確定了環保改進型防銹乳化油的配方組成,對其總能進行了實驗室評價,結果見表5。

環保改進型防銹乳化油在試驗考察溫度范圍(~50 ℃)內,無分層現象,具有良好的儲存穩定總,稀釋液無析油現象,乳化穩定總良好,且通過防銹測試,防銹總能優性。

環保改進型防銹乳化油在上海某管道裝備公司進行了試用,用于石油管道車螺紋,材質為高強鋼。應用結果表明,產品潤滑總、冷卻總及防銹總能優良,加工產品的精度和光潔度較高,可滿足產品工藝技術要求。

結論

☆環保改進型防銹乳化油不含環烷酸鹽和壬基酚類乳化劑等對環境和人體有害的添加劑,安全環保總優性。

☆環保改進型防銹乳化油具有優性的儲存穩定總和乳化穩定總,室溫條件下可長時間穩定儲存,稀釋使用時無析油現象,乳化穩定總良好。

☆環保改進型防銹乳化油防銹測試優性,實際應用表明,可滿足實際工況下的加工要求和工序間防銹要求。

表5 環保改進型防銹乳化油配方性能評價