偏釩酸銨摻雜高鈦型高爐渣的光催化性能優化

霍紅英

(攀枝花學院釩鈦學院,攀枝花學院國家釩鈦檢測重點實驗室,四川 攀枝花 617000)

攀鋼高爐渣每年約以300 萬t 的量產生,渣場累計堆放已超過6000 萬t。攀鋼高爐渣實際上是一種CaO-SiO2-MgO-Al2O3-TiO2五元爐渣,渣中的含量在21% ~ 23%左右,既是一種工業廢棄物,更是富含鈦元素的二次資源。針對如何合理利用高鈦型高爐渣所含鈦資源,并且是在環境友好的條件下充分利用,就顯得尤為重要。目前的高鈦型高爐渣提鈦利用方法,除攀鋼集團的氯化法工藝投入生產以外,其他方法存在成本過高,不適應市場競爭;產品不合格,無法創造價值;造成新的二次污染等問題[1]。非提鈦方法利用高鈦型高爐渣中鈦資源,就成為了一種合理的綜合利用方式。

二氧化鈦由于光化學性質穩定、無毒、光催化效果好而受到廣泛的關注。用純二氧化鈦作為光催化劑已經在很多領域得到應用,光催化建材、空氣凈化劑、污水處理設備等都已經問世,但因成本過高使應用受到限制[2]。有研究表明[3-8],用經過一定加工處理的含鈦爐渣來降解某種惰性顏料、糠醛廢水、硝基苯廢水等,具有一定的降解效果。但直接利用高鈦型高爐渣制備光催化材料,其光催化響應較弱,光催化降解率較低,不能滿足各應用領域的要求。目前研究表明,在TiO2中有選擇性地摻雜適量金屬離子對TiO2的光催化性能起到很好的改善作用[9-12]。因此,本試驗以偏釩酸銨摻雜高鈦型高爐渣,采用多元固相燒結法制備摻雜釩的光催化劑,在紫外光下,考察了煅燒溫度、摻雜量及煅燒時間對模擬污染物亞甲基藍溶液降解率的影響。

1 試驗部分

1.1 儀器與試劑

試驗儀器主要有光化學反應儀(BOT-GHX-Ⅱ型,X 射線衍射儀(DK7735 型),箱式電阻爐(SX2-5-12A 型),紫外分光光度計(T-6 型),離心機(TD4C 型),密封式制樣粉碎機(MZ-100 型)等。

試驗用高鈦型高爐渣取自攀鋼高爐。主要試劑有偏釩酸銨(分析純)、亞甲基藍(分析純),溶液均用去離子水配置。

1.2 光催化劑的制備

將高鈦型高爐渣(化學成分見表1)用MZ-100 密封式粉碎機粉碎至-0.075 mm,取磨細過后的高鈦型高爐渣10 g 與不同質量比的偏釩酸銨在瑪瑙研缽中混合均勻,將混合物置于箱式電阻爐中,于200 ~ 900℃下燒結1 ~ 5 h,自然冷卻,即得到摻雜釩的光催化劑。

1.3 光催化劑降解測試方法

本試驗采用光催化材料水溶液體系降解測試方法(GB/T 23762-2009)[13]來評價光催化劑的活性。具體方法如下:樣品測試前,置于紫外燈下照射8 h,確保其表面吸附的有機物被徹底分解。在光催化反應容器中,加入剛配置好的10 mg/L 亞甲基藍溶液650 mL,再加入方法1.2制備的光催化劑0.26 g,在磁力攪拌下使其充分混合并保持流動,然后在汞燈照射下(波長365.0 nm),反應120 min,取2 mL 溶液,經3000 r/min 離心分離5 min,在紫外分光光度計上,于664 nm 處,使用1 cm 比色皿,以水調零測量上清液的吸光值,計算亞甲基藍降解率。計算公式為:

其中,η 為降解率;A0為降解前原亞甲基藍溶液的吸光度;為光降解t 時間后亞甲基藍溶液的吸光度。

2 結果與討論

2.1 光催化劑XRD 表征分析

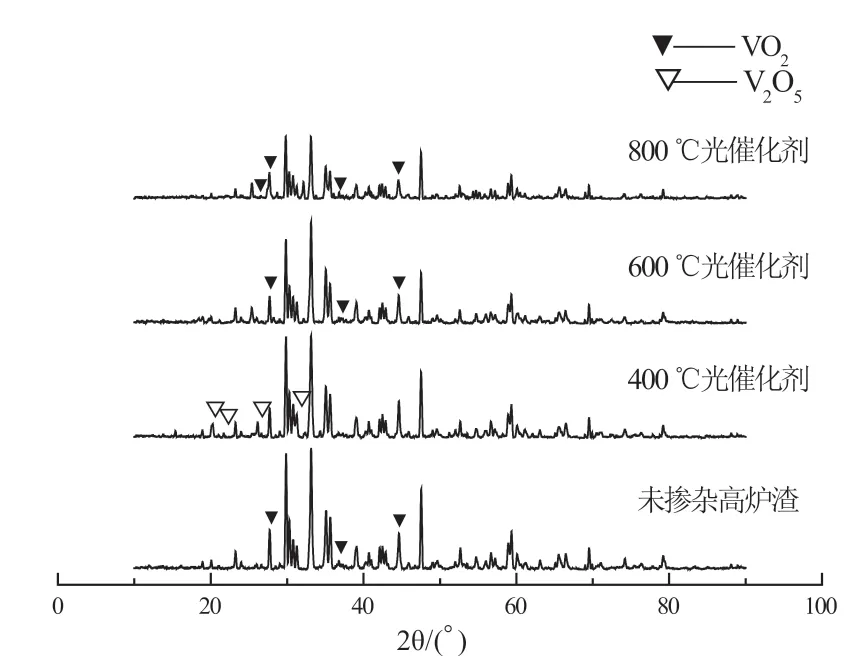

儲紹彬等[14]對偏釩酸銨熱分解進行了深入研究,發現偏釩酸銨在370℃時分解分為V8O13和V2O5或者是直接生成VO2,由圖1可知,在400℃時,大部分偏釩酸銨生成了V2O5。陳桂華等[15]對釩摻雜二氧化鈦的光催化進行研究發現,適量V 摻雜能夠提高晶格中V4+含量,而V4+能夠被光生空穴氧化,作為電荷轉移物種,從而促進光催化氧化過程,抑制光生電子與空穴的復合,增加了表面空穴濃度,提高二氧化鈦的光催化活性;而V5+氧化物的結構穩定,無法被光生空穴氧化,含量過高會降低催化劑的光催化活性。

取10 g 高爐渣和0.69 g 偏釩酸銨(摻雜量為30%)混合后,選取燒結溫度為400℃、600℃、800℃,燒結時間為2 h,按方法1.2 制備高鈦型高爐渣光催化劑并進行XRD 表征。由圖1 可知在未摻雜高爐渣中V 大多是以VO2的形式存在。煅燒溫度在400℃左右時,光催化劑中的釩是以V2O5形式存在的,通過對比水溶液體系降解測試得到的結果(見圖2),V2O5含量過高,會抑制了光催化劑的光催化活性。煅燒溫度在600℃和800℃時,光催化劑中VO2的峰明顯,表明樣品中釩大多以VO2形式存在,對高鈦型高爐渣催化劑的光催化活性有著促進作用。

圖1 光催化劑中釩氧化物的XRDFig. 1 XRD pattern of vanadium oxide in photocatalyst

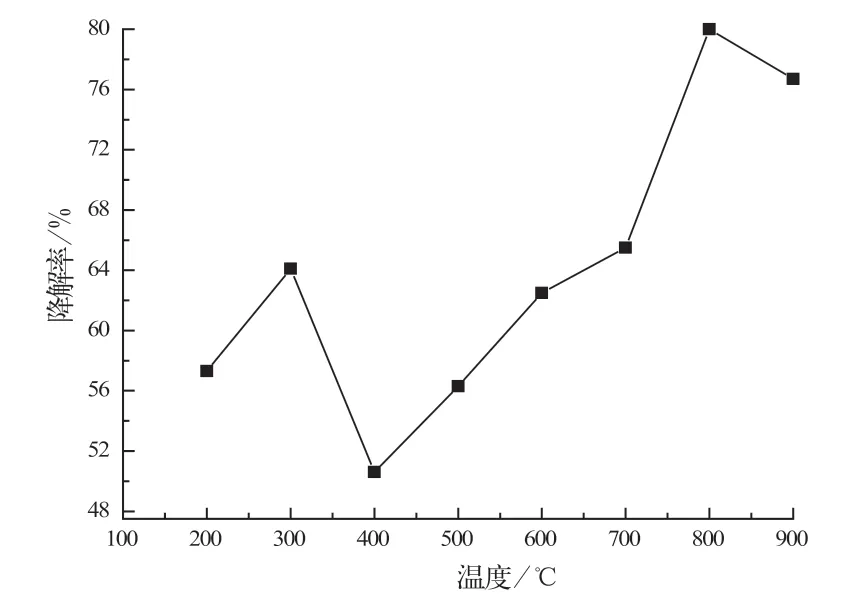

2.2 煅燒溫度對光催化劑活性的影響

選取10 g 高爐渣和0.69 g 偏釩酸銨(摻雜量為30%)混合后,在不同的燒結溫度進行燒結2 h,測定煅燒后光催化劑的降解率。由圖2 可知,煅燒溫度對催化劑的降解率影響很大,隨著溫度的不斷升高,摻雜釩的光催化劑的降解率呈現M 型的趨勢,當溫度低于220℃時,偏釩酸銨并未分解[14],因此摻雜后的光催化劑的光催化活性并未發生較大的改變,當溫度不斷升高,偏釩酸銨開始分解,生成復雜的釩氧化物如(NH4)2O·2VO2·5V2O5;400℃時,因偏釩酸銨受熱分解生成V2O5,導致摻雜后的光催化劑的光催化活性顯著下降;高于800℃時,銳鈦型TiO2轉變為金紅石型[16],導致摻雜后的光催化劑的光催化活性降低。在800℃時,摻雜釩的光催化劑的降解率達到峰值為80.2%,為較優的煅燒溫度。

由試驗可知,未摻雜的高鈦型高爐渣的光催化活性為56.6%,與圖2對比可知,只有在400℃時,摻雜釩的光催化劑比未摻雜的高鈦型高爐渣要低,這是因為V2O5含量過高抑制了光催化劑的光催化活性而造成的。

圖2 降解率隨溫度的變化Fig. 2 Variation of degradation rate with temperatwre

2.3 摻雜量對光催化劑活性的影響

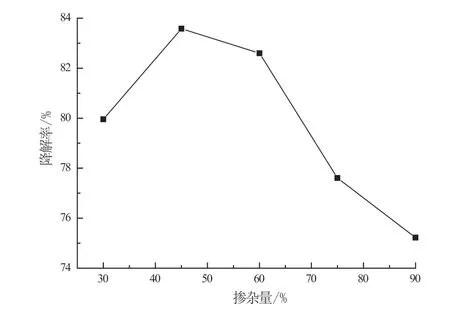

選取不同偏釩酸銨摻雜量的試驗樣品,在800℃下進行煅燒,煅燒時間為2 h,通過光催化材料水溶液體系降解測試催化劑的降解率。

圖3 降解率隨摻雜量的變化Fig. 3 Variation of degradation rate with doping amount

由圖3 可知,在溫度一定的條件下,隨著偏釩酸銨摻雜量的增加,催化劑的降解率是先升高,達到一定峰值后又逐漸降低的趨勢。在摻雜量為45%時,催化劑的降解率達到峰值為83.5%,為最優的摻雜量。由試驗結果可知,光催化活性并不是隨著摻雜量的增大而增大,適量的釩可以有效地提高光催化劑的光催化活性,而含量過高會導致光催化活性下降。

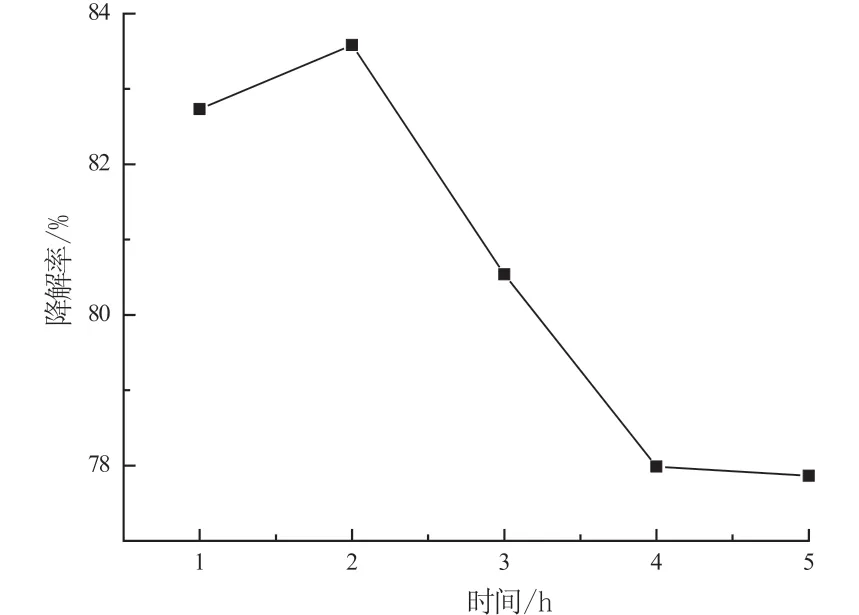

2.4 煅燒時間對光催化劑活性的影響

選取摻雜量為45%,煅燒溫度為800℃,在不同燒結時間下考察煅燒時間對催化劑降解率的影響。摻雜后的光催化劑的光催化活性隨煅燒時間的增加,先增加后減少,最后趨于平穩。這是由于煅燒時間過短會導致光催化劑表面殘留部分摻雜物,使得光催化劑的光催化活性較低;煅燒時間過長會破壞TiO2的組織結構,降低TiO2的比表面積,從而降低了光催化活性[17]。

圖4 降解率隨煅燒時間的變化Fig. 4 Variation of degradation rate with calcination time

由圖4 可知,在煅燒時間為2 h,催化劑的降解率達到峰值為83.5%,為較優的煅燒時間。

3 結 論

(1)由XRD 表征可知,釩的氧化物以V5+存在時,對高鈦型高爐渣催化劑的光催化活性有一定的抑制作用;以V4+存在時,對其有光催化活性有促進作用。

(2)制備摻雜偏釩酸銨高鈦型高爐渣催化劑的較優條件:煅燒溫度800℃、偏釩酸銨-TiO2質量百分比45%、煅燒時間2 h,此時光催化降解率達到83.5%,與未摻雜之前相比,其降解率提高了26.9%。