反復(fù)式凍融-風(fēng)干對(duì)風(fēng)干牦牛肉的理化特性和揮發(fā)性成分的影響

譚雪梅,唐善虎,李思寧,鄭嬌,龔玨

(西南民族大學(xué) 生命科學(xué)與技術(shù)學(xué)院, 四川 成都, 610041)

我國(guó)的牦牛肉資源豐富,約占世界牦牛總資源的90%以上[1]。但是由于牦牛主要生長(zhǎng)在高海拔地區(qū),散戶養(yǎng)殖為主,受交通條件等的限制,屠宰后牦牛肉在運(yùn)輸和銷售過程中,反復(fù)凍融現(xiàn)象時(shí)有發(fā)生,對(duì)牦牛肉的品質(zhì)有嚴(yán)重影響。另外,由于高原環(huán)境條件的限制以及我國(guó)現(xiàn)行的標(biāo)準(zhǔn)法規(guī)尚不完善等因素,我國(guó)的牦牛肉干的生產(chǎn)加工仍然是處于以小型企業(yè)為主,缺少龍頭帶頭企業(yè)。本試驗(yàn)探討相關(guān)的理化指標(biāo)以期為實(shí)際生產(chǎn)加工提供理論依據(jù)。

關(guān)于傳統(tǒng)風(fēng)干肉的試驗(yàn)主要是在自然風(fēng)干條件下進(jìn)行。雷虹等[2]探討了不同地區(qū)自然風(fēng)干牛肉的理化特性和安全性比較。曾靜瑜等[3]研究了自然冷凍風(fēng)干牛肉品質(zhì)形成與微生物變化規(guī)律。而模擬自然反復(fù)凍結(jié)風(fēng)干生產(chǎn)條件對(duì)肉品質(zhì)影響的研究幾乎沒有報(bào)道。反復(fù)凍融循環(huán)對(duì)鮮肉的品質(zhì)影響已經(jīng)有許多報(bào)道。夏秀芳等[4]研究發(fā)現(xiàn)反復(fù)冷凍-解凍過程降低了豬肉品質(zhì)。劉文營(yíng)等[5]試驗(yàn)結(jié)果表明反復(fù)凍融影響牛通脊的pH值、微生物菌落總數(shù)、汁液流失率和溶解性蛋白。柏霜等[6]研究了反復(fù)凍融處理對(duì)羊肉臊子品質(zhì)特性的影響,認(rèn)為凍融處理會(huì)使羊肉臊子質(zhì)量變差。戚軍等[7]利用低場(chǎng)NMR研究了凍融過程中羊肉持水力的變化,發(fā)現(xiàn)反復(fù)凍融顯著降低羊肉的持水力。BOONSUMRE等[8]探討了空氣冷凍和低溫冷凍,微波和冰箱解凍以及凍融循環(huán)對(duì)老虎蝦的品質(zhì)影響,表明凍融循環(huán)次數(shù)的增加,肌肉纖維束之間的間距增加。PIETRASIK等[9]試驗(yàn)表明冷凍和解凍不利于牛肉的顏色和水結(jié)合性能。

目前, 關(guān)于反復(fù)凍結(jié)和凍融后制作風(fēng)干肉和模擬自然冷凍風(fēng)干對(duì)肉干品質(zhì)變化的試驗(yàn)尚未報(bào)道。本試驗(yàn)的目的是模擬高原自然風(fēng)干牦牛肉的生產(chǎn)條件,探討模擬高原凍結(jié)-凍融-烘干條件生產(chǎn)風(fēng)干牦牛肉的品質(zhì)變化。本試驗(yàn)是牦牛肉經(jīng)過反復(fù)凍結(jié)-烘干不同次數(shù)后進(jìn)行50 ℃風(fēng)干處理后制作風(fēng)干牦牛肉和反復(fù)凍融不同次數(shù)后通過50、60、70 ℃烘干制作牦牛肉干后檢測(cè)相關(guān)理化指標(biāo),以期為風(fēng)干牦牛肉的生產(chǎn)提供理論指導(dǎo),改善傳統(tǒng)風(fēng)干肉的生產(chǎn)加工條件,促進(jìn)風(fēng)干肉的標(biāo)準(zhǔn)化生產(chǎn)。

1 材料與方法

1.1 材料與儀器

1.1.1 材料與試劑

本試驗(yàn)的主要材料,來自四川省阿壩州紅原縣自然放牧的3歲半的健康無病的公成年牦牛的背最長(zhǎng)肌,-18 ℃條件下凍結(jié)后-4 ℃運(yùn)回試驗(yàn)室。

三氯乙酸,乙二胺四乙酸二鈉,丙二醛,硫代巴比妥酸,無水乙醇,考馬斯亮藍(lán)R-250,冰醋酸,乙酸乙酯,鹽酸胍等,均來自成都科隆化工試劑,均為分析純。

1.1.2 儀器與設(shè)備

centrifuge 5804R高速冷凍離心機(jī),德國(guó)Eppendorf公司;PL30型分析天平,上海梅特勒-托利多股份有限公司;MP511型pH計(jì),上海三信儀表廠;Trace DSQ型GC—MS 聯(lián)用儀,美國(guó) Thermo公司;紫外分光光度計(jì),龍尼柯儀器有限公司;CR-400/410型色差儀,日本Minolta公司;BCD-243K型冰箱,河南新飛電器公司;HH-6型恒溫水浴鍋,國(guó)華電器有限公司。

1.2 試驗(yàn)方法

1.2.1 模擬自然風(fēng)干牦牛肉

牦牛肉-20 ℃凍結(jié)1次(時(shí)間17∶00~8∶00,15 h),在50 ℃風(fēng)干(時(shí)間8∶00~17∶00,9 h),再-20 ℃凍結(jié)(時(shí)間17∶00~8∶00,15 h),此操作重復(fù)數(shù)次直到風(fēng)干肉水分含量低于20%(模擬自然風(fēng)干組為凍結(jié)-50 ℃烘干6次)。

1.2.2 凍結(jié)-50 ℃烘干循環(huán)處理組牦牛肉 凍結(jié)-50 ℃烘干循環(huán)處理組牦牛如表1所示。

表1 凍結(jié)-烘干循環(huán)次數(shù)處理組Table 1 Freeze drying cycle treatment

注:牦牛肉50 ℃風(fēng)干時(shí)間為時(shí)間8∶00~17∶00,9 h;凍結(jié)時(shí)間為時(shí)間17∶00~8∶00,15 h;凍結(jié)溫度-20 ℃

1.2.3 反復(fù)凍融處理制作牦牛肉

牦牛肉分別凍結(jié)融化0、1、2、3、4、5次(凍結(jié)溫度-20 ℃,凍結(jié)時(shí)間15 h;融化溫度4 ℃,融化時(shí)間4 h),每個(gè)凍融次數(shù)均分別進(jìn)行50、60、70 ℃烘干,烘干至風(fēng)干肉水分含量低于20%。

1.3 測(cè)定指標(biāo)

1.3.1 風(fēng)干肉pH測(cè)定

1.3.2 風(fēng)干肉水分含量的測(cè)定

參考張杰等[11]的方法稍作修改測(cè)定水分含量。取風(fēng)干牦牛肉干2.00 g,在105 ℃恒溫干燥箱中干燥12 h,于干燥器中冷卻至室溫 (25 ℃),精確稱量,再放入干燥箱中烘2 h,重復(fù)操作,直到連續(xù)兩次稱量差不超過0.002 g。

1.3.3 風(fēng)干肉色差的測(cè)定

參考辛建增等[12]的方法并略作修改后測(cè)定肉色。肉色測(cè)定采用的是CIEL*、a*、b*法。

1.3.4 風(fēng)干肉硫代巴比妥酸反應(yīng)物值(TBARS)測(cè)定

參考ANADELOLMO等[13]的方法并略作修改后測(cè)定。稱取樣品3 g(精確到0.01 g),準(zhǔn)確加入30 mL三氯乙酸混合液,勻漿后靜置30 min,以4 000 r/min離心10 min,準(zhǔn)確移取上清液5 mL置于50 mL帶蓋離心管中,另取5 mL三氯乙酸混合液作為樣品空白,分別加入5 mL硫代巴比妥酸(TBA,thiobrarbiturucacid)水溶液,振蕩混勻,置于90 ℃水浴鍋中反應(yīng) 30 min,取出流水冷卻至室溫。以樣品空白調(diào)節(jié)零點(diǎn),于532 nm處1 cm光徑測(cè)定樣品溶液吸光度值。TBARS值通過標(biāo)準(zhǔn)曲線來計(jì)算,丙二醛標(biāo)準(zhǔn)溶液用三氯乙酸來配制。

1.3.8 風(fēng)干肉感官測(cè)定

參考FASAE等[14]的方法并略作修改后對(duì)風(fēng)干肉進(jìn)行感官評(píng)價(jià)。邀請(qǐng)8位經(jīng)過培訓(xùn)的食品專業(yè)碩士生其中男生4名,女生4名,嚴(yán)格按照評(píng)定標(biāo)準(zhǔn)對(duì)產(chǎn)品進(jìn)行感官評(píng)分,結(jié)果取平均值。評(píng)分采用九點(diǎn)標(biāo)度法:滿分 9 分。9,極好;8,良好;7,好;6,次好;5,一般;4,一般以下;3,差;2,很差;1,極差,對(duì)每一項(xiàng)進(jìn)行評(píng)分。

表2 風(fēng)干肉感官評(píng)定標(biāo)準(zhǔn)Table 2 Sensory guidelines assessing standard of dried meat

1.3.6 揮發(fā)性風(fēng)味物質(zhì)測(cè)定

揮發(fā)性風(fēng)味物質(zhì)的提取和檢測(cè)參考趙冰等[15]的試驗(yàn)方法并稍做修改后測(cè)定,稱取絞碎后的1.5 g肉干置于20 mL的頂空瓶,在60 ℃下通過靜態(tài)頂空方法恒溫萃取,30 min后將萃取頭拔出,再插入到GC/MS進(jìn)樣器,進(jìn)樣口溫度220 ℃,解吸時(shí)間5 min,收回萃取針,拔出萃取頭。GC條件:色譜柱DB-5MS(30 m×25 mm×0.5 μm),載氣,He;色譜柱起始溫度50 ℃,保持2 min,先以15 ℃/min升至100 ℃,保持2 min,再以15 ℃/min升至220 ℃,保持5 min,恒定流速為1.0 mL/min。MS條件:GC-MS接口溫度,220 ℃,掃描范圍45~450 amu,全掃描方式。

1.4 數(shù)據(jù)處理

所有試驗(yàn)組重復(fù)3次,利用SPSS 25軟件對(duì)數(shù)據(jù)統(tǒng)計(jì)分析,結(jié)果用平均數(shù)(x±標(biāo)準(zhǔn)差SD表示。所有處理進(jìn)行ANOVA方差分析和顯著性檢驗(yàn),并處理組之間用Duncan法進(jìn)行多重比較,P<0.05表明不同處理組之間差異顯著。

2 結(jié)果與分析

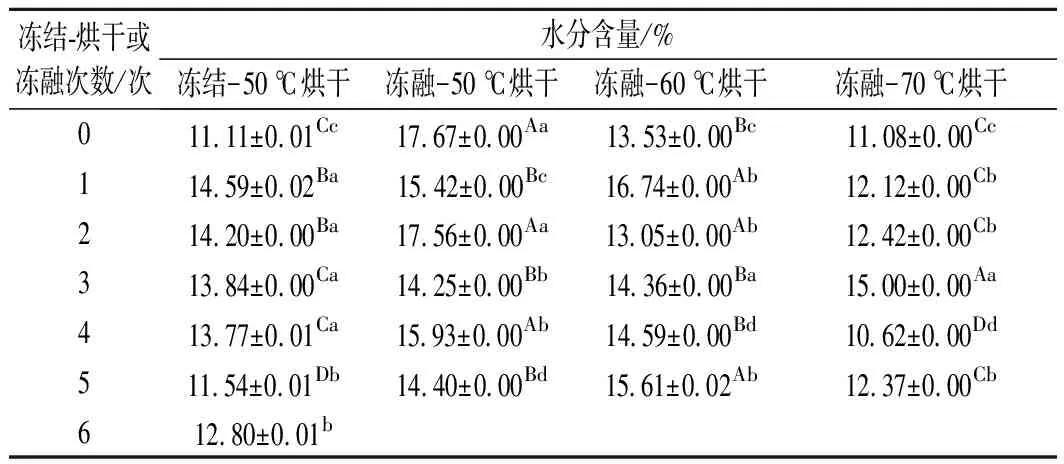

2.1 各組的風(fēng)干肉水分含量比較結(jié)果

各組風(fēng)干肉水分含量結(jié)果如表3所示。風(fēng)干肉的水分活度與肉干的品質(zhì)穩(wěn)定性顯著相關(guān),水分含量的對(duì)風(fēng)干肉的品質(zhì)有重要影響。由表3可知,各組風(fēng)干肉的水分含量均在10 %~20 %,均符合肉干水分含量低于20 %的基本要求。

表3 風(fēng)干肉水分含量結(jié)果Table 3 Dried meat moisture content results

注:表中標(biāo)注的大寫字母(A~D)表示相同凍結(jié)-烘干或凍融次數(shù)處理組在不同凍結(jié)-烘干或凍融溫度的顯著性差異(P<0.05);小寫字母(a~e)表示不同凍結(jié)-烘干或凍融處理組在相同的凍結(jié)-烘干或凍融溫度的顯著性差異(P<0.05);6次為模擬自然風(fēng)干處理組(下同)

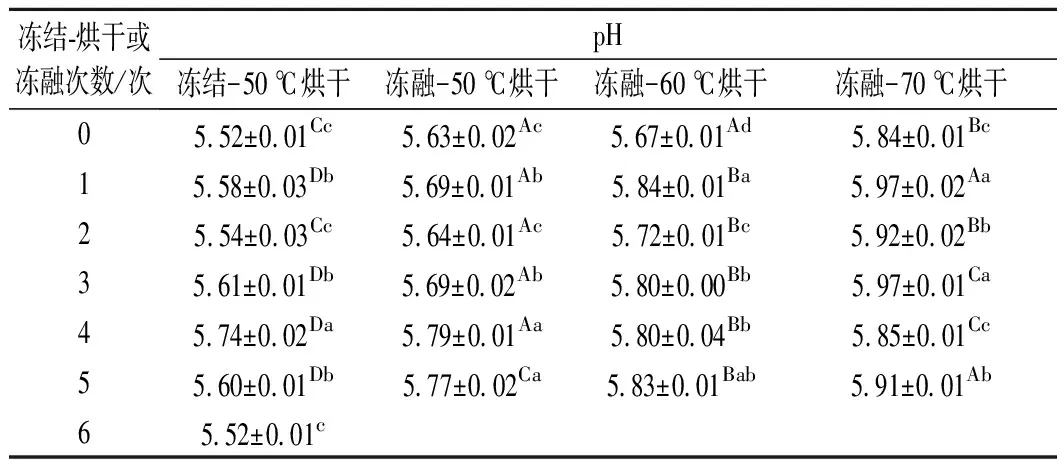

2.2 不同處理組的風(fēng)干肉pH值比較

肉制品的pH是控制產(chǎn)品質(zhì)量和風(fēng)味的基本指標(biāo),在食品生產(chǎn)加工過程中,pH值影響許多現(xiàn)象和過程,例如蛋白質(zhì)性質(zhì)如變性,凝膠化,酶活性,微生物的生長(zhǎng)和死亡以及諸如美拉德反應(yīng)等的化學(xué)反應(yīng)。由表4可知,不同處理組風(fēng)干肉的pH值在5.52~5.97。CHOI等[16]的研究表明牛肉和豬肉不同比例混合的pH值在5.73~5.76,F(xiàn)ERN-NDEZSALGUERO等[17]認(rèn)為肉干等中間水分肉制品的pH值為5.08~6.10,這均與本試驗(yàn)結(jié)果基本一致。由表4可知,烘干溫度對(duì)風(fēng)干的pH值影響顯著(P<0.05),凍融70 ℃烘干處理的牦牛肉干的pH值要顯著高于凍結(jié)-50 ℃烘干、凍融50 ℃烘干和凍融60 ℃烘干處理組,且pH值隨著烘干溫度升高而升高,根據(jù)MA等[18]的試驗(yàn)結(jié)果顯示,這可能是由于烘干溫度較高,風(fēng)干肉的蛋白質(zhì)的結(jié)構(gòu)發(fā)生了變化,例如蛋白質(zhì)的氫鍵、疏水相互作用等,肉中蛋白質(zhì)的酸性基團(tuán)減少,導(dǎo)致pH值相對(duì)較大。由表4可知,凍結(jié)-烘干或凍融次數(shù)對(duì)風(fēng)干肉的pH值影響顯著(P<0.05),凍結(jié)-50 ℃烘干、凍融50 ℃烘干、凍融60 ℃烘干和凍融70 ℃烘干處理組的pH值均隨著凍結(jié)烘干或凍融次數(shù)的增加呈現(xiàn)出反復(fù)上升下降的變化。pH值的起伏變化可能與反復(fù)凍結(jié)-烘干或凍融過程中肉的汁液流失,氨基酸、可溶性蛋白流失等有關(guān)。模擬自然風(fēng)干處理組的pH值為最低值5.52,與凍結(jié)-50℃烘干0次的肉干的pH值相近(P>0.05)。

表4 風(fēng)干肉pH結(jié)果Table 4 Dried meat pH results

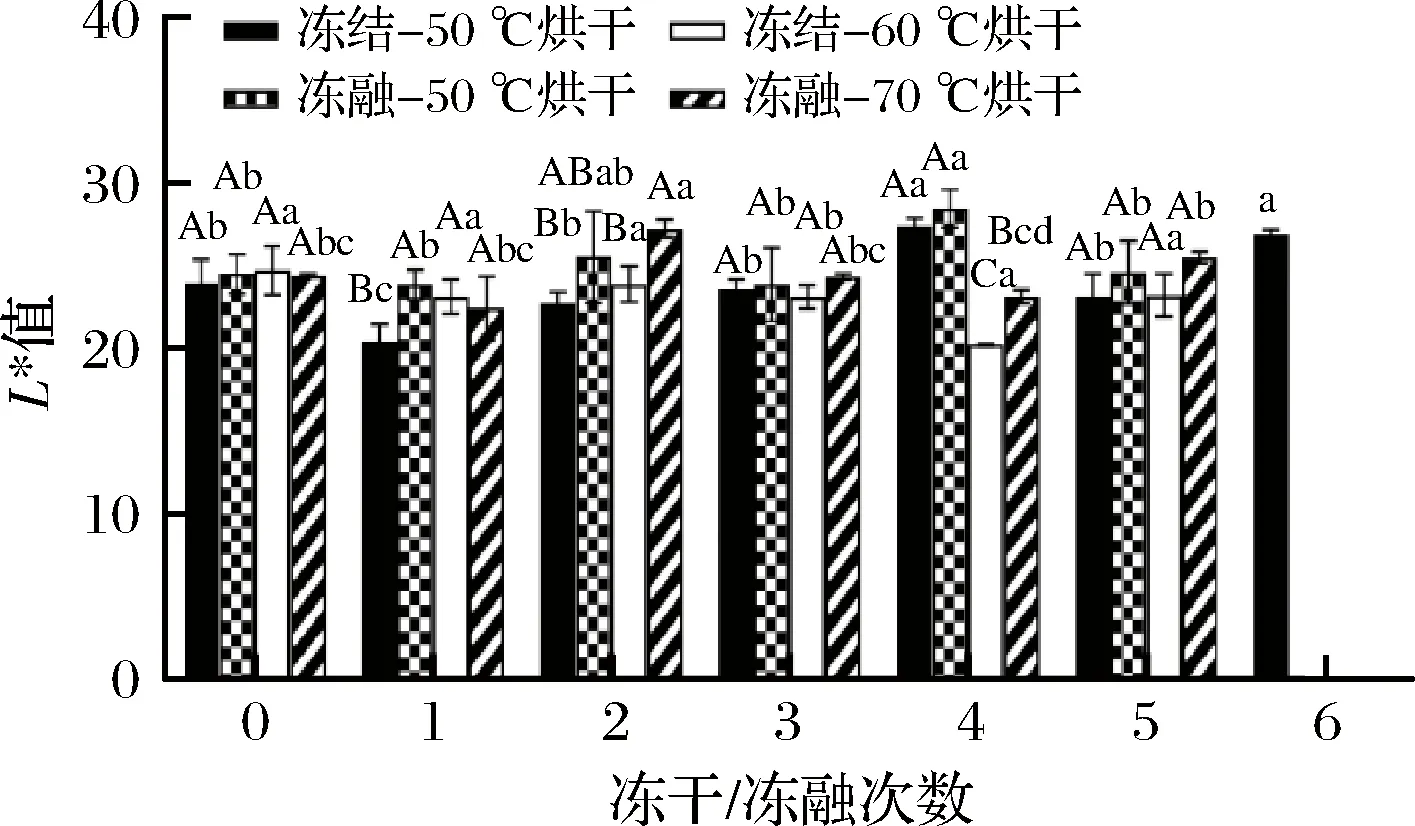

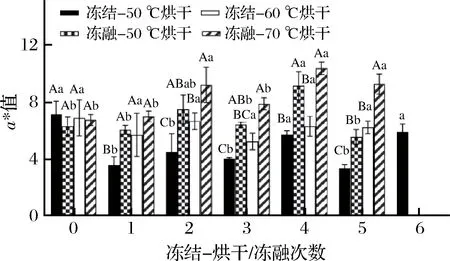

2.3 風(fēng)干肉色澤

肉干的色澤是評(píng)價(jià)脫水干制肉制品品質(zhì)最直觀的指標(biāo),生產(chǎn)加工銷售時(shí)直接從視覺效果上判別色差的不同來評(píng)價(jià)風(fēng)干肉的品質(zhì)。由圖1~圖3可知,凍結(jié)-烘干和凍融-烘干對(duì)風(fēng)干肉的色澤影響顯著(P<0.05)。

由圖1可知,凍結(jié)-50 ℃烘干和凍融50 ℃烘干處理組的肉干的L*值基本高于凍融60 ℃和70 ℃烘干處理的風(fēng)干肉。這可能是由于烘干溫度較高時(shí),牛肉在烘干過程中發(fā)生的美拉德反應(yīng),使肉干的亮度降低。由圖1可知,在凍結(jié)-50 ℃烘干或凍融4次時(shí)肉干面亮度值變大,這可能是由于在烘干的過程中,肉干表面水分迅速揮發(fā),肉干的外層出現(xiàn)了一層堅(jiān)硬油亮的薄殼,導(dǎo)致風(fēng)干肉的亮度增高。模擬自然風(fēng)干處理組的風(fēng)干肉的L*顯著高于其他凍結(jié)風(fēng)干處理組肉干的L*值,可能是由于多次凍結(jié)烘干處理時(shí)球蛋白結(jié)構(gòu)被破壞,肉干的亞鐵紅素被氧化的結(jié)果[19]。

由圖2可知,在凍結(jié)-烘干或凍融的次數(shù)0次時(shí),各組風(fēng)干肉的a*值之間沒有顯著性差異(P>0.05),這是因?yàn)榧〖t蛋白在高于80 ℃溫度時(shí)才會(huì)變性,導(dǎo)致a*值之間差異不明顯。隨著凍結(jié)-50 ℃烘干或凍融的次數(shù)增加,各組風(fēng)干肉的a*值變化趨勢(shì)基本一致,呈現(xiàn)起伏變化,可能的原因是凍結(jié)-烘干或凍融處理時(shí)肉中的去氧肌紅蛋白、氧合肌紅蛋白和變性肌紅蛋白3種形式的肌紅蛋白相互轉(zhuǎn)化影響肉的表面顏色變化。由圖2可知,70 ℃烘干處理肉干的a*值要顯著高于其他幾種處理方式肉干的a*值(P<0.05),這與姜秀麗的研究結(jié)果一致[20]。

在一定范圍內(nèi),b*值越大越好,由圖3可知,在凍結(jié)-烘干或凍融1、2、3、4、5次時(shí),不同處理的肉干中凍融-70 ℃烘干肉干的b*值高于其他處理組,其中凍融-50 ℃和60 ℃烘干處理組之間的b*值變化相差不大。黃度值變化可能與牦牛肉發(fā)生凍結(jié)-烘干或凍融-烘干過程中肉的蛋白質(zhì)發(fā)生降解有關(guān)[21]。

圖1 風(fēng)干肉色差L*值結(jié)果Fig.1 Dried meat color difference L* value results 注:圖中標(biāo)注的大寫字母(A-D)表示相同凍結(jié)-烘干或凍融次數(shù)處理組在不同凍結(jié)-烘干或凍融溫度的顯著性差異(P<0.05);小寫字母(a~e)表示不同凍結(jié)-烘干或凍融處理組在相同的凍結(jié)-烘干或凍融溫度的顯著性差異(P<0.05);6次為模擬自然風(fēng)干處理組(下同)

圖2 風(fēng)干肉色差a*值結(jié)果Fig.2 Dried meat color difference a* value results

圖3 風(fēng)干肉色差b*值結(jié)果Fig.3 Dried meat color difference b* value results

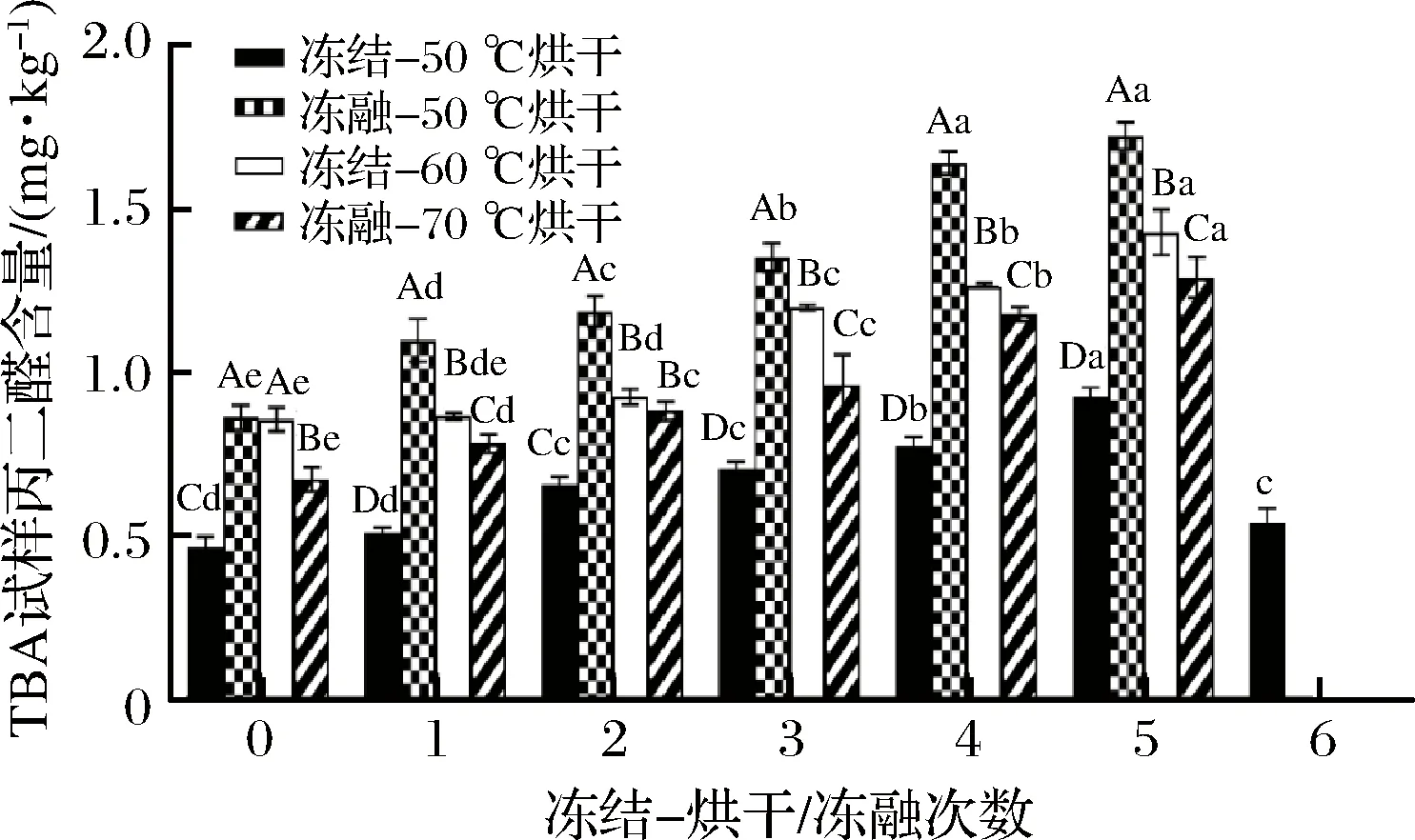

2.4 風(fēng)干肉TBA值

TBA測(cè)試是最經(jīng)常用于評(píng)估脂質(zhì)氧化的試驗(yàn),風(fēng)干肉的TBA值高反映肉脂肪氧化程度高,風(fēng)干肉會(huì)產(chǎn)生更多的醛、酮和酸類等小分子物質(zhì),導(dǎo)致風(fēng)干肉的營(yíng)養(yǎng)和風(fēng)味會(huì)嚴(yán)重?fù)p失[22]。由圖4可知,烘干溫度對(duì)于肉干的TBA值影響顯著,凍融-50 ℃烘干的肉干TBA值顯著高于凍融-60 ℃和凍融-70 ℃烘干的肉干(P<0.05),其中70 ℃烘干的肉干TBA值最低。風(fēng)干肉的TBA值隨烘干溫度降低的原因可能是烘干溫度高,油脂氧化酸敗的程度加深,部分醛類物質(zhì)氧化為酸類物質(zhì)導(dǎo)致TBA值下降,JOS等[23]的試驗(yàn)也有類似結(jié)果。由圖4可知,隨著凍結(jié)-50 ℃烘干次數(shù)或者凍融次數(shù)的增加,肉干的TBA值顯著上升(P<0.05),在凍融5次時(shí)TBA值最大。這可能是凍結(jié)融化對(duì)膜結(jié)構(gòu)造成了物理?yè)p傷,致使肉中的一些易被氧化的分子暴露而被氧化,風(fēng)干肉的TBA值增大。4種不同處理組的TBA值均在增加,朱迎春等[24]的研究結(jié)果也表明凍融次數(shù)的增加會(huì)導(dǎo)致TBA值增大。模擬自然風(fēng)干處理組TBA值與凍結(jié)-50 ℃烘干2次和3次的TBA值相近(P>0.05),顯著低于凍干4次和5次的TBA值(P<0.05)。

圖4 風(fēng)干肉TBA結(jié)果Fig.4 TBA results of dried meat

2.5 風(fēng)干肉感官評(píng)價(jià)

感官評(píng)價(jià)是生產(chǎn)和生活中最直接簡(jiǎn)單的評(píng)價(jià)方式,能夠直接反映肉制品的品質(zhì)狀態(tài)[25]。由表5可知,不同處理方式制作的風(fēng)干的感官評(píng)價(jià)結(jié)果顯示差異不顯著(P>0.05)。這可能是由于凍結(jié)-烘干和凍融-烘干凍融處理對(duì)風(fēng)干肉的品質(zhì)影響不在人察覺閾內(nèi),評(píng)價(jià)得分差異不大。

表5 風(fēng)干肉感官評(píng)價(jià)結(jié)果Table 5 Sensory evaluation result of dried meat

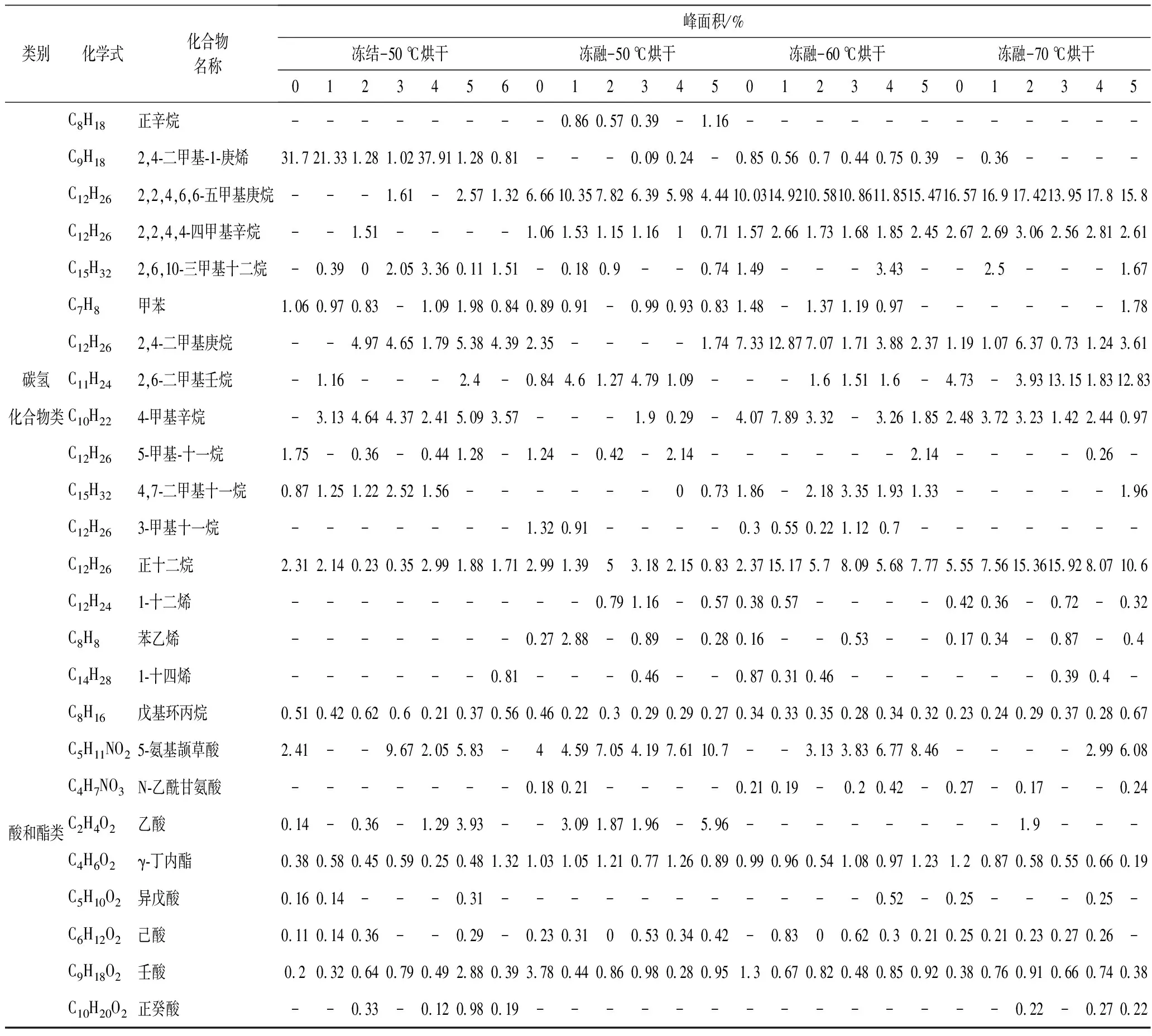

2.6 風(fēng)干肉揮發(fā)性風(fēng)味物質(zhì)

表6為各組風(fēng)干肉揮發(fā)性風(fēng)味物質(zhì)檢測(cè)結(jié)果。風(fēng)干肉檢出的揮發(fā)性風(fēng)味物質(zhì)主要以醛類、醇類、酸和酯類以及碳?xì)浠衔餅橹鳌S杀?可知,凍結(jié)-烘干處理和凍融-不同烘干溫度處理制作的風(fēng)干牦牛肉的揮發(fā)性風(fēng)味物質(zhì)的檢出物質(zhì)種類和相對(duì)含量不同。由表6可知,凍結(jié)-50 ℃烘干、凍融50 ℃烘干、凍融60 ℃烘干和凍融70 ℃烘干處理組風(fēng)干肉均表現(xiàn)出在凍結(jié)-烘干和凍融烘干5次的高于0次檢出的揮發(fā)性風(fēng)味物質(zhì)檢出相對(duì)含量。蘇燕等[26]的試驗(yàn)結(jié)果也表明,反復(fù)凍融處理后纏絲兔中風(fēng)味物質(zhì)相對(duì)含量隨著凍融次數(shù)的增加而增大。

2.6.1 碳?xì)浠衔?/p>

由表6可知,在凍結(jié)-50 ℃烘干處理風(fēng)干肉中,凍結(jié)-烘干處理組風(fēng)干肉均檢出2,4-二甲基-1-庚烯,且含量相對(duì)較高;在凍融-不同烘干溫度處理組風(fēng)干肉檢出2,2,4,6,6-五甲基庚烷含量相對(duì)較高。烴類化合物主要來源于脂肪酸烷氧自由基的均裂,其中正構(gòu)烷烴來自脂肪的自動(dòng)氧化,支鏈烷烴來自支鏈脂肪酸的氧化[27]。一般認(rèn)為烷烴類化合物的香味閾值較高,對(duì)風(fēng)味的直接貢獻(xiàn)不顯著,但是烷烴類化合物對(duì)肉制品整體風(fēng)味的提升有重要影響[28]。

2.6.2 醛類物質(zhì)

由表6可知,不同處理的風(fēng)干肉共分離檢測(cè)出11種醛類物質(zhì)。與其他3種處理相比,凍結(jié)-50 ℃烘干處理組風(fēng)干肉的醛類物質(zhì)含量總體相對(duì)較高。醛類主要是脂肪氧化和降解的產(chǎn)物,氨基酸斯特雷克爾降解也會(huì)產(chǎn)生部分揮發(fā)性醛類物質(zhì)[29]。醛類物質(zhì)的察覺閾值較低,是肉制品主要的特征性風(fēng)味物質(zhì)。各組風(fēng)干肉中檢出含量相對(duì)較高的是異戊醛、正己醛、壬醛和苯甲醛。GIRI等[30]研究表明,壬醛有油脂香味和青草的香味。己醛是油酸,亞油酸和花生四烯酸等的氧化產(chǎn)物,是重要的風(fēng)味物質(zhì)來源[31]。

2.6.3 醇類物質(zhì)

由表6可知,不同處理的風(fēng)干肉總共檢出揮發(fā)性醇類物質(zhì)8種,種類相對(duì)較少,且不同處理組檢出種類和含量也不盡相同。臧明伍等[32]研究結(jié)果顯示醬牛肉的揮發(fā)性醇類物質(zhì)也相對(duì)較少,與本試驗(yàn)研究結(jié)果一致。MA等[33]試驗(yàn)結(jié)果表明,直鏈飽和醇的閾值相對(duì)較高,對(duì)整體風(fēng)味影響不顯著,而不飽和醇的閾值相對(duì)較低,對(duì)風(fēng)味形成產(chǎn)生了一定的影響。各組風(fēng)干肉不飽和醇中蘑菇醇的檢測(cè)含量相對(duì)較高,對(duì)肉干的風(fēng)味形成有一定的貢獻(xiàn)。

2.6.4 酸和脂類

揮發(fā)性酯類主要是肉中的脂肪氧化產(chǎn)生的醇與游離脂肪酸的相互作用生成的物質(zhì)[34],對(duì)烘烤肉制品有顯著的風(fēng)味影響,一般呈現(xiàn)水果香味。由表6可知,本試驗(yàn)中檢測(cè)出少量酯類,GASSER等[35]在雞湯中鑒定出的γ-十二內(nèi)酯,是對(duì)雞肉味有重要貢獻(xiàn)的化合物,但本試驗(yàn)中并沒有分離出γ-十二內(nèi)酯,分離出了γ-丁內(nèi)酯,這對(duì)風(fēng)干肉芳香味的形成也有促進(jìn)作用。

表6 風(fēng)干肉揮發(fā)性風(fēng)味物質(zhì)揮發(fā)性物質(zhì)結(jié)果Table 6 Dried meat volatile flavor volatiles results

續(xù)表6

類別化學(xué)式化合物名稱峰面積/%凍結(jié)-50 ℃烘干凍融-50 ℃烘干凍融-60 ℃烘干凍融-70 ℃烘干0123456012345012345012345C8H18正辛烷--------0.860.570.39-1.16------------C9H182,4-二甲基-1-庚烯31.721.331.281.0237.911.280.81---0.090.24-0.850.560.70.440.750.39-0.36----C12H262,2,4,6,6-五甲基庚烷---1.61-2.571.326.6610.357.826.395.984.4410.0314.9210.5810.8611.8515.4716.5716.917.4213.9517.815.8C12H262,2,4,4-四甲基辛烷--1.51----1.061.531.151.1610.711.572.661.731.681.852.452.672.693.062.562.812.61C15H322,6,10-三甲基十二烷-0.3902.053.360.111.51-0.180.9--0.741.49---3.43--2.5---1.67C7H8甲苯1.060.970.83-1.091.980.840.890.91-0.990.930.831.48-1.371.190.97------1.78C12H262,4-二甲基庚烷--4.974.651.795.384.392.35----1.747.3312.877.071.713.882.371.191.076.370.731.243.61碳?xì)銫11H242,6-二甲基壬烷-1.16---2.4-0.844.61.274.791.09---1.61.511.6-4.73-3.9313.151.8312.83化合物類C10H224-甲基辛烷-3.134.644.372.415.093.57---1.90.29-4.077.893.32-3.261.852.483.723.231.422.440.97C12H265-甲基-十一烷1.75-0.36-0.441.28-1.24-0.42-2.14------2.14----0.26-C15H324,7-二甲基十一烷0.871.251.222.521.56------00.731.86-2.183.351.931.33-----1.96C12H263-甲基十一烷-------1.320.91----0.30.550.221.120.7-------C12H26正十二烷2.312.140.230.352.991.881.712.991.3953.182.150.832.3715.175.78.095.687.775.557.5615.3615.928.0710.6C12H241-十二烯---------0.791.16-0.570.380.57----0.420.36-0.72-0.32C8H8苯乙烯-------0.272.88-0.89-0.280.16--0.53--0.170.34-0.87-0.4C14H281-十四烯------0.81---0.46--0.870.310.46------0.390.4-C8H16戊基環(huán)丙烷0.510.420.620.60.210.370.560.460.220.30.290.290.270.340.330.350.280.340.320.230.240.290.370.280.67C5H11NO25-氨基頡草酸2.41--9.672.055.83-44.597.054.197.6110.7--3.133.836.778.46----2.996.08C4H7NO3N-乙酰甘氨酸-------0.180.21----0.210.19-0.20.42-0.27-0.17--0.24酸和酯類C2H4O2乙酸0.14-0.36-1.293.93--3.091.871.96-5.96--------1.9---C4H6O2γ-丁內(nèi)酯0.380.580.450.590.250.481.321.031.051.210.771.260.890.990.960.541.080.971.231.20.870.580.550.660.19C5H10O2異戊酸0.160.14---0.31-----------0.52-0.25---0.25-C6H12O2己酸0.110.140.36--0.29-0.230.3100.530.340.42-0.8300.620.30.210.250.210.230.270.26-C9H18O2壬酸0.20.320.640.790.492.880.393.780.440.860.980.280.951.30.670.820.480.850.920.380.760.910.660.740.38C10H20O2正癸酸--0.33-0.120.980.19--------------0.22-0.270.22

注:-表示未檢出;凍結(jié)-50℃烘干6次為模擬自然風(fēng)干處理組

3 結(jié)論

凍結(jié)-50 ℃烘干和凍融-不同溫度烘干對(duì)風(fēng)干肉的品質(zhì)影響顯著(P<0.05),隨著凍結(jié)-烘干和凍融次數(shù)的增加,各組風(fēng)干肉的TBA值顯著增加(P<0.05);隨著烘干溫度的升高風(fēng)干肉的色澤顯著加深(P<0.05)。各組風(fēng)干肉的感官評(píng)價(jià)差異性不顯著(P<0.05),但是不同處理組的揮發(fā)性風(fēng)味物質(zhì)檢出種類和含量有區(qū)別,這可能需要進(jìn)一步試驗(yàn)來討論不同處理組肉干的風(fēng)味變化。