一種發動機安裝限位工裝

王橋先 黃力升 周奇昌

摘 要:針對汽車總裝高配過程中發動機安裝節拍及質量風險問題,通過對產品設計、關鍵尺寸控制、潛在干涉點的分析,運用UG軟件進行3D虛擬評審,研制出輔助定位工裝,降低質量風險,提高裝配效率。

關鍵詞:發動機安裝 工裝 質量 節拍

The Utility Model Relating to an Engine Mounting Limit Fixture

Wang Qiaoxian,Huang Lisheng,Zhou Qichang

Abstract:Aiming at the problems of engine installation tempo and quality risk in the process of automobile final assembly high allocation, through the analysis of product design, key size control and potential interference points, 3D virtual review was carried out with UG software, and auxiliary positioning tooling was developed to reduce quality risk and improve assembly efficiency.

Key words:engine installation, tooling, quality, beat

1 引言

為響應國家節能減排號召,貫徹執行《輕型汽車污染物排放限值及測量方法(中國第六階段)》標準,上汽通用五菱汽車股份有限公司啟動國六發動機開發項目。在開發過程中,因增加/改進汽車污染物處理裝置,發動機整體及其零件尺寸有所變化,在現有生產線安裝時存在一定困難,對生產節拍及質量控制帶來一定影響。鑒于此,對本公司發動機安裝進行研究,提出解決方案,以改進質量并提升節拍。

2 現狀

本公司使用隨行式RGV舉升方式進行發動機安裝。通過對本公司國六發動機在項目造車過程中的造車問題進行調查分析,發現問題主要集中在B型發動機安裝過程。

3 工裝設計

對兩款發動機及其安裝過程進行分析發現,在發動機安裝至發動機艙過程中,B型發動機y向安裝空間較小,使用機械舉升時難以控制發動機左右側相對位置,操作者須放緩舉升速度、間斷舉升,且極易發生發動機與艙內零件接觸導致劃傷;x向與整車保持相對靜止,z向為舉升安裝方向(由下至上),對整個安裝過程無影響。

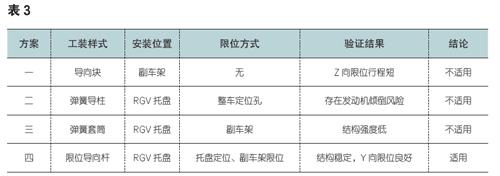

針對以上安裝空間不足問題進行分析,B款發動機為中期改款產品,產品設計方面暫無優化空間。因此,確立發動機舉升時的y向位移為主要攻關方向,啟動方案策劃及論證,見表3。

按上述既定方案,運用系統圖進行推演,并形成對策表4:

4 研制及試驗

按圖紙制作工裝進行驗證。

步驟一(選擇合適工裝在托盤固定點)

發動機RGV托盤如圖1所示,因發動機左側與大梁間隙較大(左25.3mm,右10.8mm),考慮到工裝加工尺寸誤差與舉升擺動,選擇左側安裝工裝;另結合發動機與托盤相對位置關系,選擇托盤左前圓形支撐座作為工裝安裝位置。

步驟二(選擇合適工裝固定方式)

由于原有發動機支撐安裝座為圓柱形,工裝安裝后無法限制繞z軸旋轉,故在托盤上增焊防轉鐵塊與在工裝安裝點增加緊固手柄螺栓用于限制旋轉擺動,如上圖2。

步驟三(合理設計工裝結構)

(1)通過組織數模模擬評審,模擬工裝、前大梁、發動機裝配關系,發現沿車身y向走向的工裝結構會與搭鐵線束及螺栓干涉。

(2)在避讓發動機與搭鐵線束的前提下,通過數模評審結果,調整工裝結構向車身尾部避讓18cm;同時為了降低發動機通過窄點風險,通過數模模擬舉升過程設計仿形尼龍限位塊控制舉升路線,通過數模校核滿足避讓發動機與搭鐵線束要求。

步驟四(現場試驗驗證)

通過20臺項目造車驗證,單車發動機安裝時間在45秒到50秒之間,低于生產線線速52秒,節拍滿足;未發現發動機劃傷,質量風險得到消除。

步驟五(正式推廣使用)

通過給現場操作人員實施工裝培訓與注意事項,員工掌握工裝使用方法。通過為期15天的使用跟蹤,工裝使用運行良好,未造成生產停線,故障率0%,發動機劃傷次數0次。

5 結語

本次工裝設計,巧妙運用限位裝置規避了發動機安裝過程中的劃傷風險,可推廣至相似結構的生產線,同時也適用于解決類似安裝空間狹小問題。

隨著用戶需求及產品設計的多元化,汽車生產制造將面臨更多的安裝難題,裝配工藝、工裝的設計也需要隨著引進先進理念,以提升產品質量。