礦用振動篩激振器故障監測系統設計與實施

姜 雪,韓 越,蔡道勇,谷明霞,郝妮妮

1山東科技大學機械電子工程學院 山東青島 266000

2山東科大機電科技股份有限公司技術中心 山東濟寧 272000

振 動篩是洗煤廠的核心設備之一,主要應用于原煤的分級、脫水、脫介方面[1-3]。而激振器是整個振動篩的動力來源,提供激振力[4]。激振器運行時產生的振動量是普通設備的幾十倍甚至上百倍,由于偏心塊產生的振動會覆蓋內部部件損壞產生的振動,并且設備在運行過程中人員無法靠近,因此普通的檢測手段無法準確地掌握激振器的狀態。激振器軸承的使用工況十分惡劣,與一般機械傳動所用軸承相比,它需要承受由離心力作用下偏心塊產生的沖擊,而這種振動載荷是一種較高交變頻率[5]的作用力;同時,還存在由于熱膨脹引起軸向移動、高速度、高加速度、高溫等其他工況。激振器的軸承、齒輪等出現損傷后,如果檢修不及時,會造成設備的二次損傷,增加設備維修成本,甚至報廢。因此,在激振器發生故障前,迅速判斷故障并做出預警,是維護振動篩設備的關鍵工作。

1 激振器工作機理與監測方案

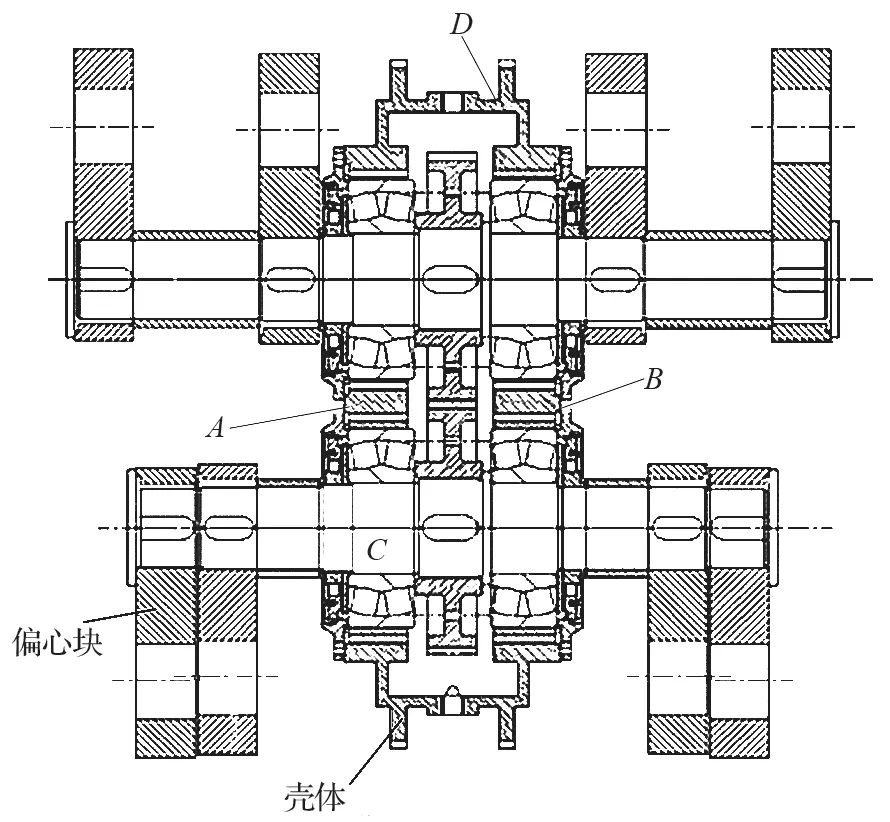

激振器實際是1臺齒輪箱,包含 2 根主軸,每根主軸上帶 1 個齒輪和 2 個軸承,軸承對軸起固定作用,且軸承為激振器專用軸承,保證齒輪可以高效、快速運行。在激振器運行時,電動機帶動偏心輪運轉,篩箱重心軸線圍繞幾何中心線進行轉動,在垂直方向以轉速為周期做正弦運動。激振器結構如圖 1 所示。

圖1 激振器的結構Fig.1 Structure of exciter

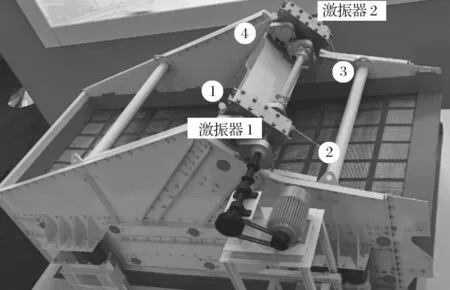

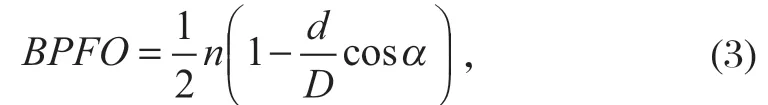

由圖 1 可知:傳感器擬安裝位置共A、B、C、D4 點。齒輪的振動信號是通過軸承進行傳遞的,考慮到設備結構以及現場環境影響、傳感器的安全性和后期維護;而且激振器整體尺寸較小,結構緊湊,長寬高尺寸均在 1 m 以內,且轉速較高;因此,軸承和齒輪的故障數據信號可以在殼體上進行有效的傳遞。最終確定在每臺激振器上安裝 2 只傳感器,分別安裝在C、D位置,安裝方向分別為垂直方向(V)和水平方向(H)。其現場安裝位置如圖 2 所示,圖中 1、2 位置為電動機側激振器 1 的測點,3、4 位置為非電動機側激振器 2 的測點。

2 傳感器的選用

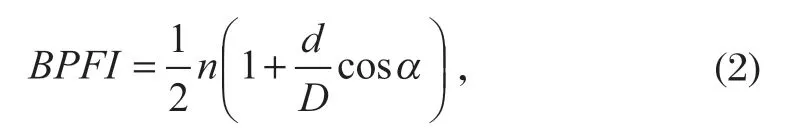

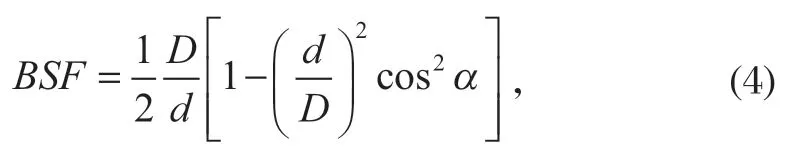

由于激振器轉速較高,其主要旋轉部件為軸承和齒輪。其中,齒輪的故障主要通過其嚙合頻率fc及其1~3 倍諧頻進行判斷,其故障分析頻率段主要集中在 3 kHz 以下,fc的計算如式(1)所示。而軸承的故障頻率經過調制后通常表現在高頻段,即 3~10 kHz 頻率段,其故障頻率計算如式(2)~(5)所示。因此在選擇傳感器時,應選用能夠同時采集高頻和低頻信號的振動傳感器。

圖2 傳感器的安裝位置Fig.2 Installation location of sensor

齒輪嚙合頻率

內圈故障頻率

外圈故障頻率

滾動體故障頻率

保持架故障頻率

式中:f1、f2為軸轉頻,Hz;z1、z2為對應齒輪的齒數;d為滾珠直徑,mm;D為節圓直徑,mm;n為滾珠數,個;α為接觸角。

高頻振動與 溫度監測器是山東科大機電科技股份有限公司開發的用來監測機器重要部位的振動與溫度的無線傳感器。它由電源模塊、采集處理模塊、無線發送模塊組成,封裝在不銹鋼外殼內。其內置壓電晶體加速度傳感器和溫度傳感器,振動分析頻率范圍為0.5 Hz~10 kHz,可以采集機器設備的動態振動加速度信號和設備表面溫度信號,通過無線傳輸的方式將測量的數據發送至無線協調器。最終通過無線協調器傳輸至后臺故障診斷軟件,對其進行濾波、加窗、FFT變換、時頻域分析、包絡分析等。由云端專家診斷系統判斷出軸承、齒輪箱或軸系的故障,便于對激振器進行預測性維修,減少非計劃停機。無線高頻振動/溫度監測器實物如圖 3 所示,現場安裝如圖 4 所示。

圖3 無線高頻振動溫度監測器Fig.3 Wireless high-frequency vibration and temperature monitor

圖4 傳感器的現場安裝Fig.4 Field installation of sensor

3 故障監測系統架構及原理

振動篩激振器故障監測系統如圖 5 所示。

圖5 振動篩激振器故障監測系統架構Fig.5 Frame of fault monitoring system for exciter of vibrating screen

該系統的工作原理如下:

(1)將高頻振動與溫度監測器安裝在振動篩激振器上,定時采集設備振動和溫度數據,并將數據通過無線網絡(Zig Bee)傳送到遠程控制傳輸箱。

(2)遠程傳輸控制箱用于接收高頻振動與溫度監測器采集的數據,并通過 4G 網絡將數據發送至云服務器;同時用于管理高頻振動與溫度監測器的無線網絡。

(3)振動篩故障診斷系統包括云服務器、云端專家診斷系統、WEB 客戶端等。云服務器主要用于存儲和管理激振器的監測數據,并為云端專家診斷系統、WEB 客戶端提供相關技術支撐;云端專家診斷系統、WEB 客戶端主要用于對激振器的監測數據進行基于振動和溫度的多維度、多角度數據分析和故障診斷,包括報警管理、振動和溫度趨勢分析、基于波形數據的時頻域故障分析,例如時域分析、頻域分析(幅值譜、功率譜、倒數譜)、相關分析、階次分析、基于時域和頻域的包絡譜分析、雙圖分析等數據分析方法。其中,云端專家診斷系統需要用戶通過 WEB 客戶端對系統內的專家進行提問,并開放相關數據權限才能使用,是為解決客戶沒有相關專業技術人才而研發的系統。

4 故障監測系統的應用

2019 年 4 月 15 日,筆者將 8 只高頻振動與溫度監測器按照圖 1、2 所示的方式和位置安裝在某礦的304 和 305 原煤分級篩上。

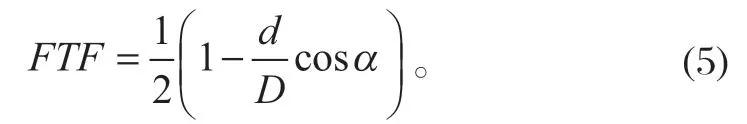

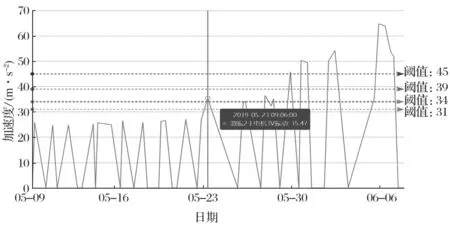

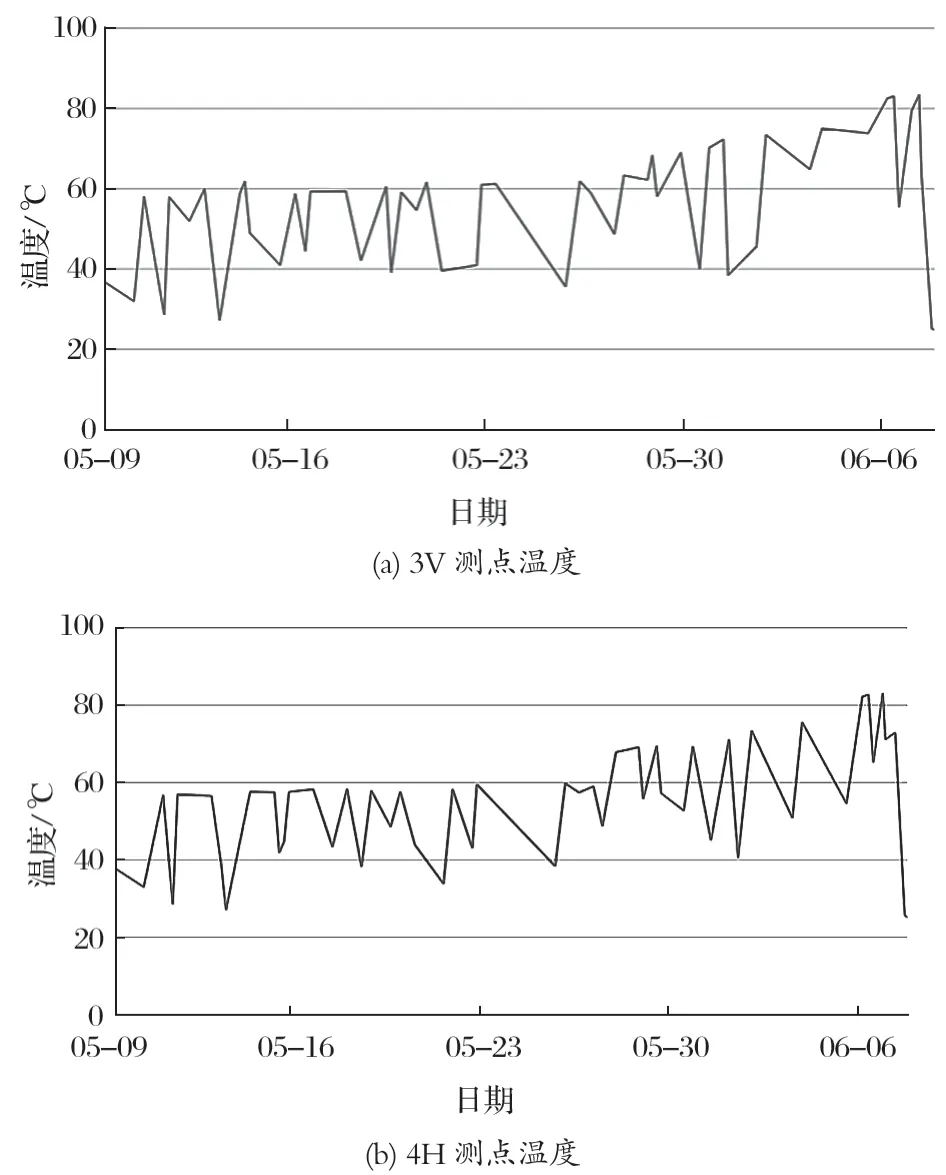

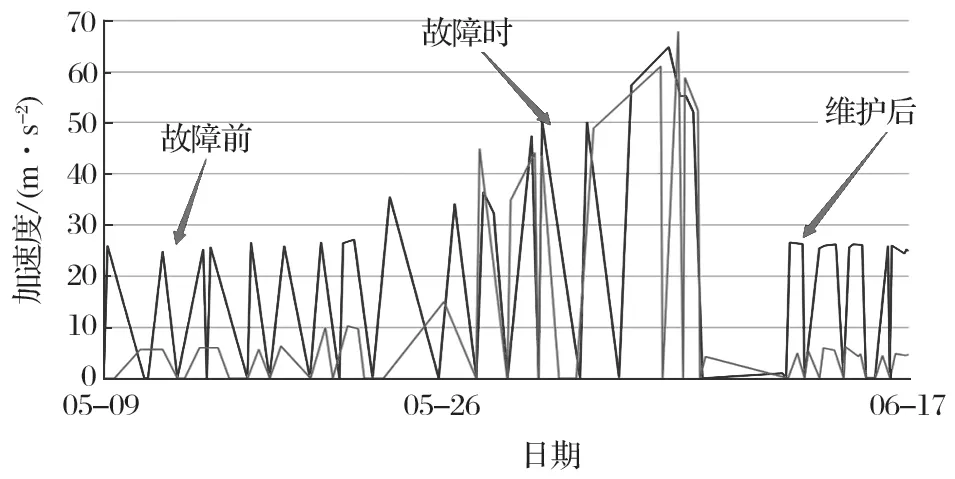

經過一段時間的監測,在 5 月 20 日,發現 304 原煤分級篩激振器 2 上的 4H 測點的振動存在小范圍的上升,5 月 23 日之后,3V 和 4H 測點的振動均方根值均開始大幅度的上升,其趨勢如圖 6、7 所示。激振器2 的溫度變化情況如圖 8 所示。

圖6 3V 測點振動加速度均方根趨勢Fig.6 Tendency of mean square root of vibrating acceleration at point 3V

圖7 4H 測點振動加速度均方根趨勢Fig.7 Tendency of mean square root of vibrating acceleration at point 4H

圖8 激振器 2 的溫度變化Fig.8 Temperature variation of exciter 2

由圖 6、7 可知,激振器 2 在 3V 和 4H 2 個測點的振動加速度均方根值在 5 月 23 日-6 月 6 日,均呈現明顯的大幅度、持續性上升趨勢;其中,3V 測點振動有效值由 25 m/s2上升至 68 m/s2,上升 2.32倍;4H 測點振動有效值由 5 m/s2上升至 68 m/s2,上升 13.6 倍。

由圖 8 可知:激振器 2 溫度持續上升,溫度由60 ℃上升至 82 ℃,前后溫差在 22 ℃,上升 1.37 倍;其中 3V 測點的振動加速度有效值變化比溫度的變化更加劇烈。振動有效值變化前后 3V 測點的時域、頻域波形對比如圖 9、10 所示。

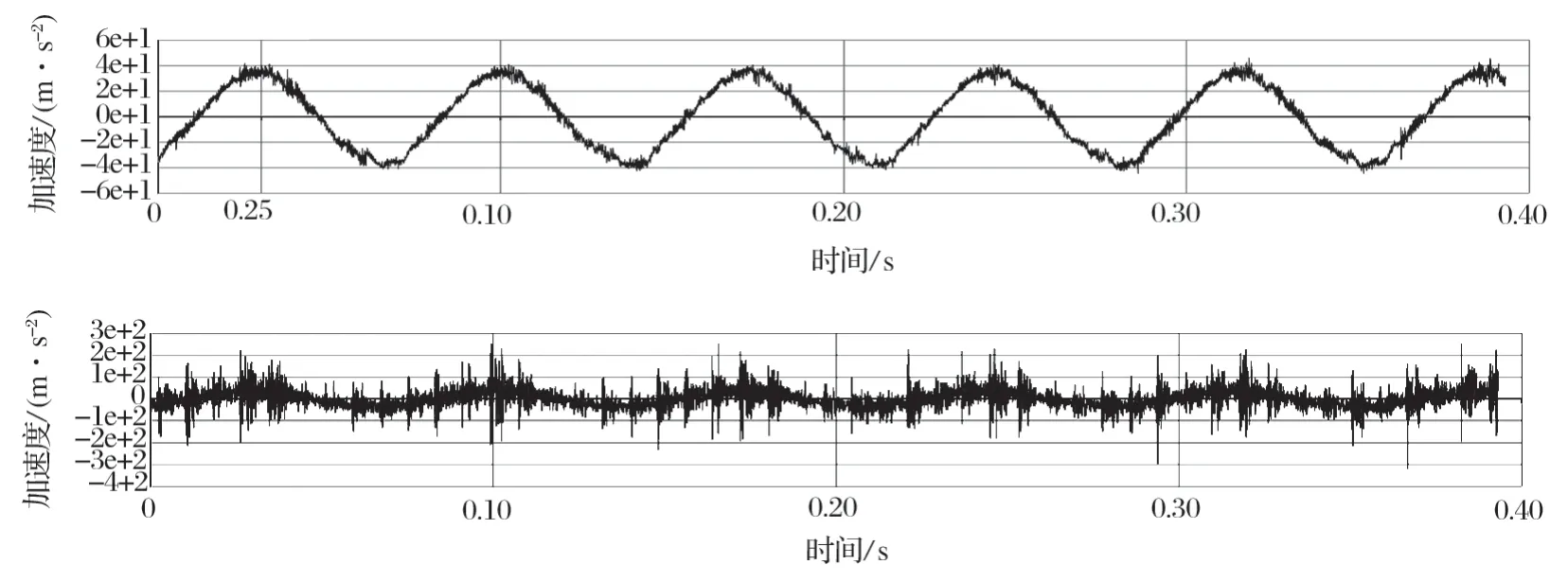

在圖 9、10 中,上圖數據是正常信號,下圖數據是故障信號。

(1)正常時域波形信號呈現明顯的正弦波形,以激振器軸的轉速為周期,波形的最大值約為 40 m/s2;故障時,時域波形被某一信號嚴重調制,其波形幅值最大值約為 200 m/s2。

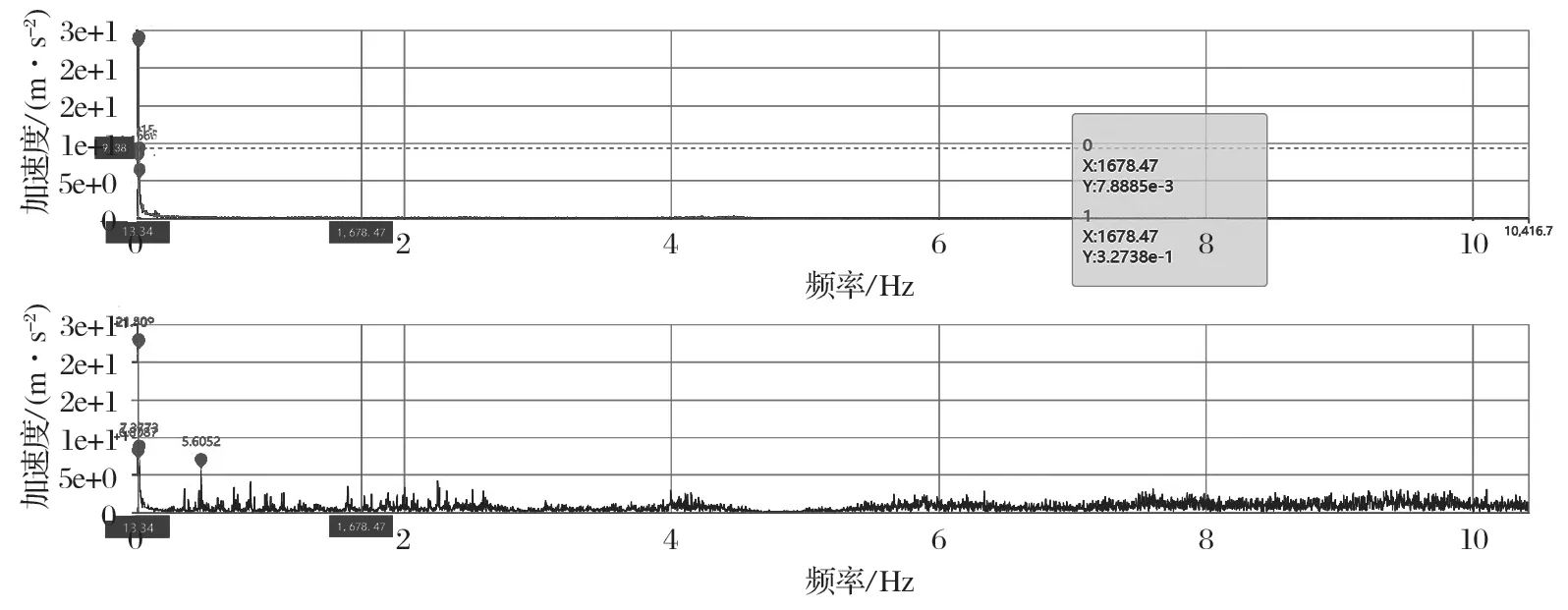

(2)正常信號的頻譜圖中,主要頻率成分為 13.34 Hz,為激振器軸的轉頻。故障信號頻譜圖的主要頻率特征也為 13.34 Hz,為激振器軸的轉頻。但頻率在100~2 000 Hz 有明顯的特征頻率,相鄰譜峰值的間隔約為 124 Hz,約為軸轉頻的 8.13 階,推測為激振器某一軸承的故障頻率。對該故障信號的頻譜其進行包絡解調,結果如圖 11 所示。

圖9 振動有效值變化前后,3V 測點的時域波形對比Fig.9 Comparison of time-domain waveform at point 3V before and after variation of effective vibrating value

圖10 振動有效值變化前后,3V 測點的頻域波形對比Fig.10 Comparison of frequency-domain waveform at point 3V before and after variation of effective vibrating value

圖11 故障信號的時域、頻域包絡解調譜Fig.11 Time-domain and frequency-domain envelope demodulation spectrum of fault signal

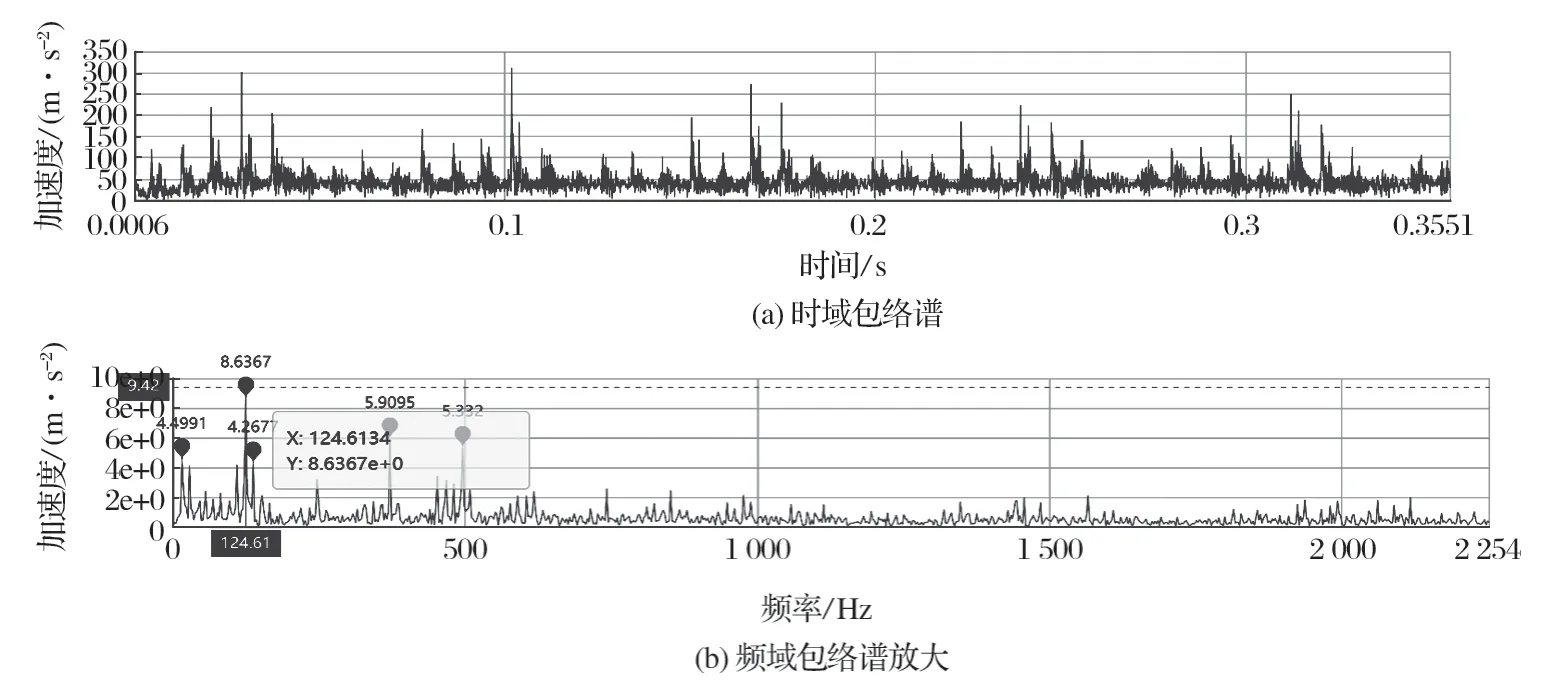

由圖 11 可知:時域包絡譜中可見明顯的沖擊特征,頻域的包絡解調譜中可見明顯的特征頻率,124.61 Hz 及其諧頻,約為軸轉頻的 8.16 階。經查詢,該設備的軸承型號為 22322,經過計算得到該軸承的內圈故障頻率為 125.7 Hz,與傳感器測量得到的頻率相近。因此,斷定該激振器軸承存在內圈故障,并及時通知廠家。在 6 月 7 日對該激振器進行維護,更換激振器后,振動趨勢恢復至正常振動水平。維護前后振動趨勢對比如圖 12 所示。該設備拆解后的故障軸承如圖13 所示,發現軸承內圈存在明顯的損傷。

圖12 激振器2的振動加速度趨勢軸承維護前后Fig.12 Comparison of vibrating acceleration tendency of exciter 2 before and after bearings maintenance

圖13 拆解后的軸承Fig.13 Disassembled bearings

5 結語

故障監測系統選用無線高頻振動與溫度監測器采集振動篩激振器的振動信號,由后臺故障診斷軟件對設備狀態信息進行 FFT 變化、包絡等一系列處理,最后由云端專家診斷系統根據處理后的數據信息對設備進行故障診斷。現場應用證明,故障監測系統的實施效果良好,能夠在線監測激振器的運行狀態,減少振動篩非計劃停機時間,有助于降低維修成本,實現設備診斷的智能化。