一種乳化液泵用潤滑油泵的改進研制

北京天地瑪珂電液控制系統有限公司 北京 100013

隨 著煤炭開采技術的不斷發展,中厚煤層綜采工作面乳化液泵站不斷向高壓、大流量方向發展[1-2]。目前,國內許多年產千萬噸級以上的大型礦井所配套的高壓大流量乳化液泵站大多以進口KAMAT 和 RMI 泵站為主[3]。設備引進面臨進口泵站服務費高,備件供貨周期長,技術封鎖等諸多問題。因此,對進口泵站及其關鍵核心備件的國產化顯得尤為迫切需要[4-6]。

國內某大型煤炭公司于 2016 年開始對乳化液泵站及其關鍵備件進行國產化攻關,并取得了階段性成果。潤滑油泵作為乳化液泵關鍵備件之一,對減速器的潤滑冷卻起著至關重要的作用,一旦損壞,若無監控保護則會造成油溫升高和無油壓狀態,使減速器內部齒輪燒傷磨損,甚至損壞。對潤滑油泵的更換,國外泵站廠家基本采取專用定制的配套方式。其供貨周期長、成本高,而國產的潤滑油泵,使用匹配性差,暴露出諸如油壓過高或過低、油溫無法熱平衡等問題,難以保證泵站的長周期穩定運行。筆者以進口乳化液泵站國產化為契機,對國產齒輪油泵采取外置添加調壓閥的結構方式,使得其能靈活滿足進口KAMAT 泵站 500 L/min、16.0 MPa 以及 430 L/min、37.5 MPa 流量壓力等級下的泵站減速器使用。

1 潤滑系統

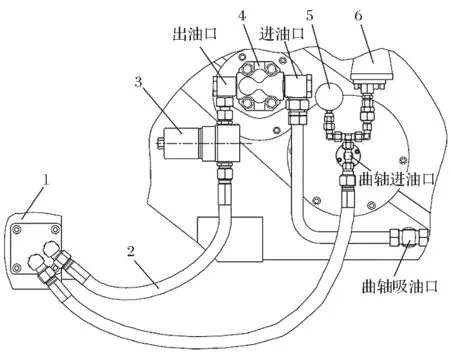

乳化液泵的減速器冷卻潤滑主要分 2 類[7-8]:①以飛濺潤滑為主,強制潤滑為輔,如進口 KAMAT 系列泵站;② 以強制潤滑為主,飛濺潤滑為輔,如進口RMI 系列泵站。潤滑油泵連接示意如圖 1 所示。

圖1 潤滑油泵連接示意Fig.1 Connection sketch of lubricating oil pump

(1)飛濺潤滑過程 KAMAT 泵站充分利用自身減速器雙側對稱布置在曲軸上的斜齒輪,僅需保證曲軸箱內的潤滑油淹沒斜齒齒根,利用曲軸高速旋轉帶動齒輪使潤滑油飛濺到滑塊與曲軸箱體滑道的運動副,同時對連桿小頭、連桿銷、軸承等進行飛濺潤滑,此過程潤滑油與曲軸箱壁充分接觸而散熱,達到一定的冷卻效果。

(2)強制潤滑過程 潤滑油泵通過聯軸器與減速器中的齒輪軸直聯,其驅動轉速即為泵站電動機轉速,潤滑油泵進口通過油管、接頭與減速器中曲軸箱底部的吸油口相聯。出油口帶負載壓力的潤滑油經油濾器、管路進入內置在吸水盒中的油冷卻器進行冷卻,后經出油管、過渡接頭進入曲軸油道而供給裝載在曲軸上的連桿大頭和軸瓦,此過程主要形成對連桿、軸瓦和曲軸的強制壓力潤滑,壓力值和壓力反饋分別通過裝配在多路接頭上的壓力表、壓力傳感器讀取或傳輸。

2 潤滑油泵結構及試驗

2.1 結構改造

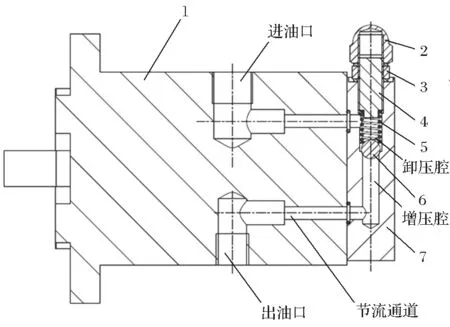

進口 KAMAT 泵站潤滑系統要求啟泵油壓不能高于 2 MPa,泵站運行穩定后油壓為 0.5~1.2 MPa,熱平衡溫度 ≤70 ℃,否則油壓過高會損壞壓力表和油壓傳感器,油壓過低則強制潤滑效果不起作用,且長周期運行油溫升高會使減速器出現燒損等嚴重問題。因此,泵站配套潤滑油泵均采用定制的齒輪泵。筆者對國產常見的齒輪泵進行了改造,齒輪泵結構如圖 2所示。

圖2 齒輪泵結構Fig.2 Structure of gear pump

對齒輪泵外置增加一種調壓閥,要求對所選用齒輪泵的進出口各預留一定大小的節流通道。

齒輪泵改造原理:通過調壓螺桿調節彈簧的變形壓力,從而改變密封球與閥體間的密封開度,當出口油壓大于彈簧調定的變形壓力時,密封球被打開,油壓會從增壓腔內泄至進油口直至油壓穩定到與彈簧調定壓力相等,密封球關閉;當出口油壓小于彈簧調定的變形壓力時,油壓大小會增壓到與彈簧變形相等的壓力;使用過程中只需根據實際需求靈活調節調壓螺桿而改變彈簧的變形壓力來控制出口油壓的大小,且調壓螺桿上配有鎖緊螺母,在調到合適的使用油壓后,擰緊鎖緊螺母以防止振動而使螺桿松懈而影響油壓,出口油壓可通過油壓表讀取。

2.2 試驗測試

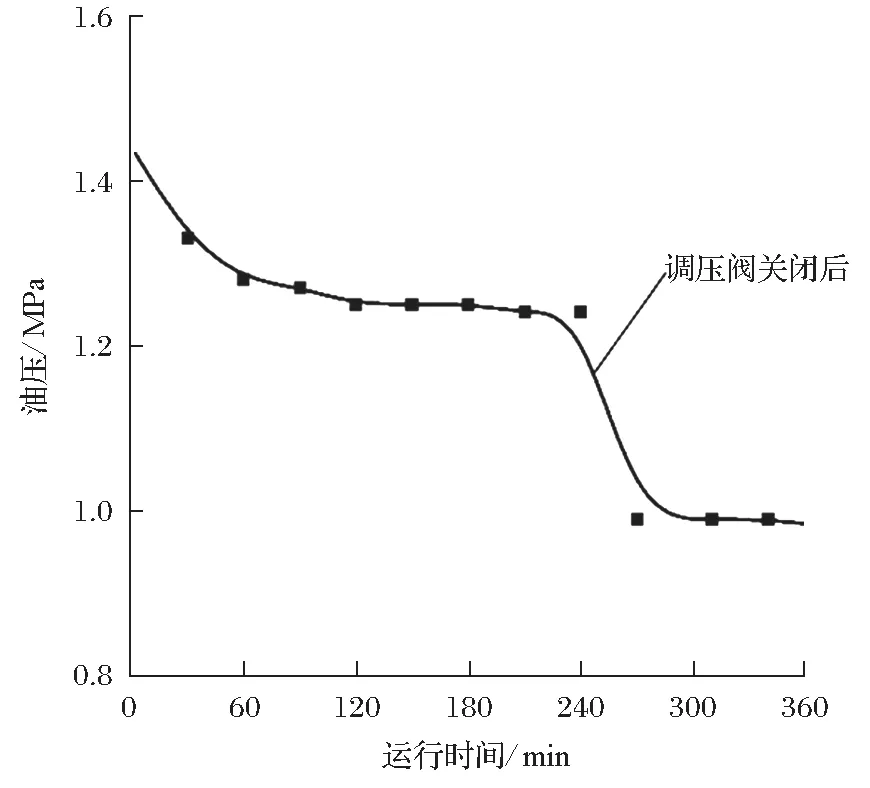

將潤滑油泵安裝在進口 KAMAT 泵站中,選用測試泵站額定流量為 400 L/min,壓力為 37.5 MPa,按照 MT 188.2—2010 規定的試驗方法和儀器進行測試。潤滑油泵油壓隨時間的變化曲線如圖 3 所示。

由圖 3 可以看出,啟泵油壓在 1.50 MPa,運行 1 h 內油壓下降較快,之后穩定在 1.25 MPa。在運行 3 h 后擰松調壓螺桿 2 圈,油壓呈直線下降穩定至 1.00 MPa,表明該潤滑油泵可根據使用需要適時靈活連續調節油壓。潤滑油泵油溫隨時間的變化曲線如圖 4所示。由圖 4 可知,在前 1.5 h 內油溫上升較快,之后達到熱平衡,油溫穩定在 51 ℃,滿足 MT 188.2—2010 對油壓油溫的檢驗標準,測試過程中潤滑油泵運行平穩,無異常響動。

圖3 潤滑油泵油壓隨時間變化曲線Fig.3 Variation curve of oil pressure of lubricating oil pump with time

圖4 潤滑油泵油溫隨時間變化曲線Fig.4 Variation curve of oil temperature of lubricating oil pump with time

3 實例應用

為充分驗證潤滑油泵的可靠性和耐久性,筆者借助進口大流量泵站國產化的機遇,在內蒙某大型煤炭公司某礦綜采工作面,將該潤滑油泵應用于進口KAMAT 泵站的噴霧泵和乳化液泵。經現場試驗,其在流量為 430 L/min、壓力為 37.5 MPa 的乳化液泵上,顯示開機油壓為 1.5 MPa,運行 2 h 后達到熱平衡油壓穩定在 0.6 MPa,經過調壓閥調壓穩定至 0.8 MPa,熱平衡油溫穩定在 62 ℃。在流量為 500 L/min、壓力為16 MPa 的噴霧泵上,顯示開機油壓為 2.1 MPa,經過調壓閥調壓穩定至 0.6 MPa,熱平衡油溫穩定在 54℃。在后期現場跟蹤中,該潤滑油泵工作近 1 440 h,期間運行穩定,使用正常。

4 結語

通過對潤滑油泵的結構改進,解決了潤滑油泵國產化過程中出現的油壓過高或過低、油溫熱平衡問題。改進后的潤滑油泵運行穩定,可靠性高,操作簡單方便,具有較大的推廣價值,為進口大流量泵站關鍵備件的國產化研究提供了一定參考。