降低SH753型烘梗絲機梗絲損耗

曾桔林 馬昌磊 沈霖旺 馬凱倫 張碧昕

摘 要:本文論述了梗絲干燥設備SH753型烘梗絲機在玉溪卷煙廠制絲二車間的使用狀況,梗絲損耗情況,進出料氣鎖密封調節板與梗絲損耗的關系, 進出料氣鎖密封調節板改進等方面的內容。

關鍵詞:SH753型烘梗絲機;梗絲損耗; 氣鎖密封

一、現狀

梗絲是煙絲的重要組成部分,制梗絲更是卷煙生產的核心流程之一。煙梗加工的目的主要在于提高煙葉原料的利用率,減少浪費,降低生產成本,發揮梗絲較強的支撐作用,增加煙絲的填充能力和燃吸時的空氣透過量,達到降低消耗、提高煙支燃燒性的目的。SH753型燃油塔式烘絲機是梗絲膨脹設備,用于在線梗絲的干燥定型,并達到其膨脹的目的。該設備是利用氣流干燥原理來加工梗絲,以實現梗絲的在線膨脹,使處理后的葉絲水份滿足卷煙工藝要求。該種型號的產品在國內尚屬第一次使用,原廠設計與實際使用存在一定的缺陷,梗絲損耗大是較為突出的問題之一,查閱資料發現國內尚無類似問題的解決方法。

二、存在問題

根據SH753烘梗絲機的工作原理和結構形式,廢料主要由旋風分離器四聯除塵盒廢料、風選箱廢料、設備內廢料、除塵房廢料四個部分組成。通過調查研究發現,梗絲干燥工序產生的梗絲損耗約為1.12%,其中四聯除塵廢料主要是灰塵和碎末,占7.6%;風選箱廢料主要是梗塊,占85.0%;設備內廢料主要是黑焦梗絲,占5.3%;除塵房廢料主要是灰塵和碎末,占2.1%。風選箱處的梗塊廢料最多,占總消耗的85.0%(約25.5Kg/批次),是梗絲損耗的主要原因。

深入調查發現,氣鎖密封間隙大是造成梗絲結塊的根本原因,調查結果如下:

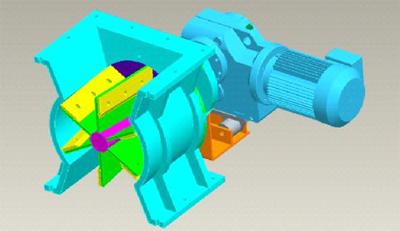

氣鎖結構如圖1,烘梗絲機進出料氣鎖均采用銅質調節板來實現密封,保證進出料的同時防止高溫工藝氣體外躥。調節板安裝在氣鎖轉子葉片上,與殼體間隙要求為1.0—1.2mm。根據設備定期維護要求,氣鎖葉片與殼體間隙每月進行一次檢查和調整。

調查結果:

1.在嚴格執行設備維護要求的情況下,月檢周期內氣鎖間隙滿足技術要求。

2.在氣鎖密封與殼體之間夾雜較多梗絲塊。

結論:當前氣鎖間隙(1.0—1.2mm)不能滿足實際生產需求,容易造成梗絲結塊。

三、解決方案

針對上述氣鎖間隙滿足技術要求仍造成梗絲結塊問題,提出兩種解決方案:

方案一:調節銅質調節板,減小間隙

制絲車間切梗絲寬度工藝要求為0.12mm,若要減少梗絲結塊現象,氣鎖間隙應小于0.12mm。SH753烘梗絲機進出料氣鎖采用銅質調節板來實現密封,由于制造工藝和裝配工藝的局限性,無法達到理論同軸度和圓柱度,加之高溫高濕的使用工況,當間隙低于1.0mm會導致調節板與殼體內壁產生局部摩擦,造成電機負荷增大、噪音增大、使用壽命降低等問題,因此調整間隙使其小于0.12mm不具有可行性。

方案二:更換調節板材質,實現貼合密封

根據生產工藝和使用工況,將調節板由原來的銅質材料改為一種機械性能好、密封性好、熱形變小、耐水性強、使用壽命長的軟質耐磨材料,并將其間隙調整至最小,在實現密封同時,減少梗絲結塊,該方案具有可行性。

選取方案二進行實驗:

實驗步驟:

1.選擇耐磨軟質材料作為調節板安裝到轉子葉片上,使其在軸向、徑向均與殼體內壁貼合到位,實現零間隙密封。

2.啟動設備,觀察設備運轉情況。

3.隨機抽查若干批次梗絲,測量梗絲結塊重量。

實驗結果:

1.設備運行情況:設備運轉正常無噪聲,驅動電機負載正常。

2.梗絲結塊現象:梗塊重量平均值為0.9Kg,相比改進前的25.5Kg有顯著降低,梗絲損耗由1.12%降至0.18%。

四、結論與運用

實驗結果表面,更換銅質調節板為軟質耐磨材料,并調整1.0—1.2mm間隙至零間隙,可有效改善梗絲結塊現象,降低梗絲損耗。將此次改進持續運用,跟蹤完善并制訂定期保養計劃,可節約經濟成本約123601元/年。

參考文獻:

[1]《SH753型燃油(氣)塔式烘絲機使用說明書》.中國:秦皇島煙草機械有限責任公司,2012.

[2]《玉溪卷煙廠制絲二車間制梗絲線工藝標準》.Q/YNZY.J02.10292.5.Y.02-2017.