節(jié)能減排的顏料印染與助劑(續(xù)二)

陳榮圻

4.3 顏料細(xì)乳液聚合包覆顏料的處理技術(shù)

常規(guī)的顏料分散液制備首先將粗顏料加入含潤(rùn)濕劑、分散劑及其他助劑的水介質(zhì)中,在外力作用下將顏料粉碎成小顆粒,分散劑吸附在細(xì)小的顏料顆粒表面,阻止顏料粒子之間凝聚,使顏料顆粒均勻、穩(wěn)定地分散于水介質(zhì)中。經(jīng)過激光粒度分布儀測(cè)定顏料分散液的顆粒粒徑和粒徑分布,達(dá)到所要求的標(biāo)準(zhǔn)后作為顏料著色劑備用。

20 世紀(jì)末至21 世紀(jì)初,有報(bào)道稱有一種新的顏料穩(wěn)定分散液制備方法,即通過顏料細(xì)乳液聚合包覆技術(shù)調(diào)節(jié)顏料表面包覆層的聚合物組分,可以改善顏料表面聚合物分散劑的成膜性,以提高著色強(qiáng)度、透明度、鮮艷性和各項(xiàng)牢度。[31]許多細(xì)乳液聚合技術(shù)用于涂層、催化劑和有機(jī)顏料制備。[32-33]

顏料細(xì)乳液聚合包覆技術(shù)是將聚合物單體、引發(fā)劑(例如偶氮二異丁腈、過硫酸銨等)、潤(rùn)濕劑和顏料細(xì)乳液經(jīng)高速攪拌后再經(jīng)超聲波振蕩或高壓均質(zhì)處理,制備成單體/顏料細(xì)乳液。為避免混合過程中單體提前聚合,最好在冰浴中進(jìn)行反應(yīng)和存放,然后在攪拌下升溫到70 ℃,在引發(fā)劑的作用下,顏料表面的單體聚合實(shí)現(xiàn)了聚合物分散劑對(duì)顏料粒子表面的包覆。細(xì)乳液是一種動(dòng)力學(xué)穩(wěn)定的分散體系,含顏料、潤(rùn)濕劑、乳化劑的混合水溶液經(jīng)高速攪拌或高壓均質(zhì)即可得到穩(wěn)定的顏料細(xì)乳液,可以實(shí)現(xiàn)聚合物單體對(duì)顏料的有效包覆。[34]

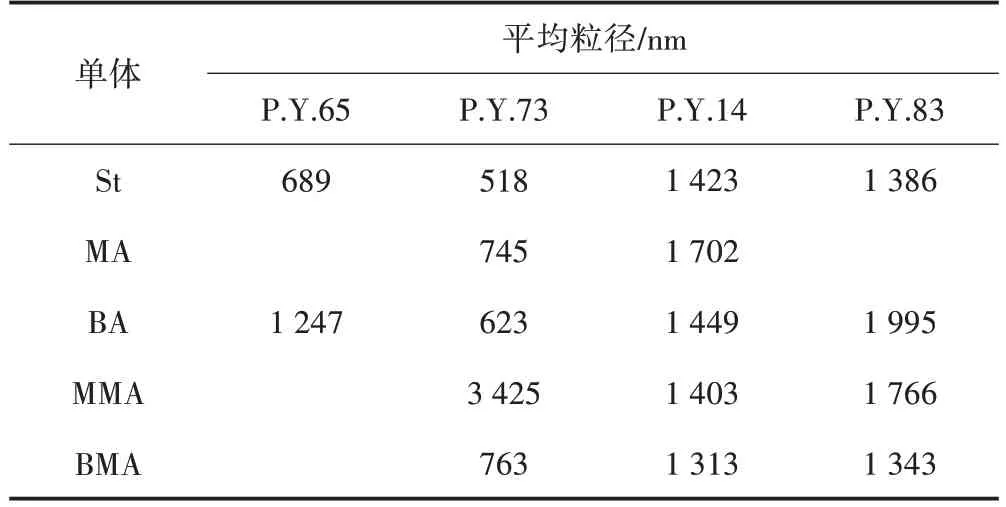

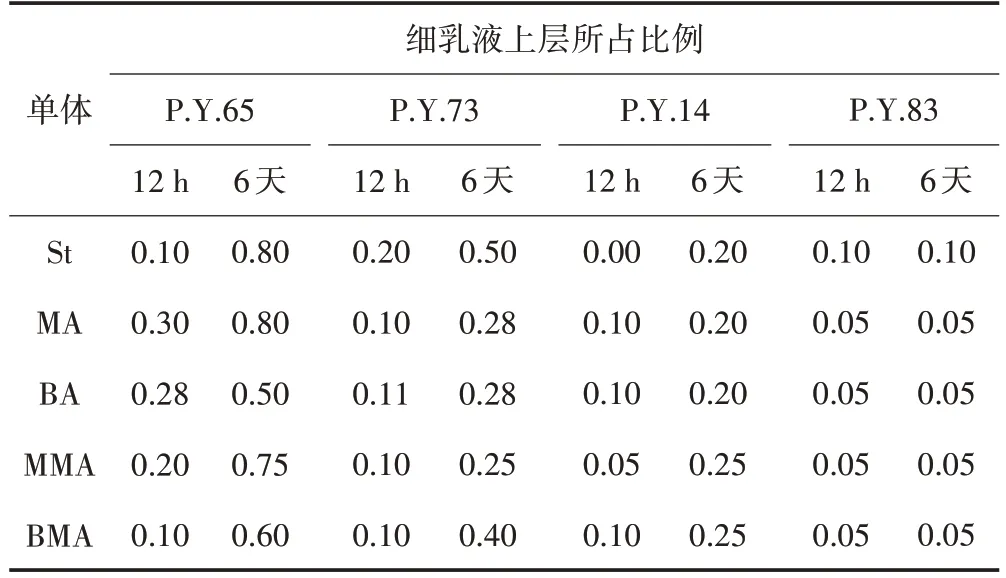

顏料在單體中分散后的粒徑和分散穩(wěn)定性至關(guān)重要,不同分子結(jié)構(gòu)的有機(jī)顏料在不同單體中會(huì)得到不同的結(jié)果。表1 和表2 中的有機(jī)顏料均為C.I.顏料黃(P.Y.)65、73、14和83,高分子聚合物為聚苯乙烯(PSt)、聚丙烯酸甲酯(PMA)、聚丙烯酸丁酯(PBA)、聚丙烯酸丁酯(PBMA)和聚甲基丙烯酸甲酯(PMMA)。

表1 有機(jī)顏料/單體分散液的平均粒徑

表2 有機(jī)顏料/單體細(xì)乳液的穩(wěn)定性

細(xì)乳液聚合是引發(fā)劑自由基進(jìn)入顏料/單體細(xì)乳液中,引發(fā)單體在顏料表面聚合形成高分子聚合物。為了獲得對(duì)顏料較好的包覆效果,所有單體都要吸附在顏料表面,形成單體包覆顏料的細(xì)乳液后再聚合,以包覆率和包覆效率衡量聚合物是否較好地包覆在顏料表面,可以采用離心分離-烘干稱重法進(jìn)行測(cè)定:稱取包覆后的顏料分散液于13 000 r/min 離心分離30 min,表面包覆了聚合物的顏料在離心力作用下沉積在離心管底部,游離單體聚合成空核膠束,未能實(shí)現(xiàn)對(duì)顏料的包覆,位于液體上層。將上層聚合物和底層包覆有聚合物的顏料分別取出,烘干稱重,根據(jù)下式計(jì)算包覆率和包覆效率:

其中,m1為包覆聚合物的顏料(底層物質(zhì))質(zhì)量,g;m2為顏料質(zhì)量,g;m3為游離聚合物(上層物質(zhì))質(zhì)量,g。

雖然不精確,但是能粗略地知道包覆效果。從表3 可以看出,即使應(yīng)用包覆技術(shù),包覆率最高也不超過60%,最低僅34.15%。如果應(yīng)用傳統(tǒng)的常規(guī)工藝制備顏料分散液,顏料表面覆蓋的分散劑更少。采用聚合物單體包覆顏料所得的分散液比較穩(wěn)定,特別是C.I.顏料黃83 能放置較長(zhǎng)時(shí)間(分散性仍保持原狀,包覆率和包覆效率相對(duì)較高)。

表3 各種聚合物對(duì)顏料的包裹效果

5 黏合劑包覆顏料染色應(yīng)用

5.1 傳統(tǒng)黏合劑包覆顏料的制備和染色

傳統(tǒng)顏料染色的主要優(yōu)點(diǎn):工藝流程簡(jiǎn)單,操作方便,同浴加工各種混紡纖維能耗低,顏料用量少,節(jié)水減排,生產(chǎn)周期短;主要缺點(diǎn)為只能染中淺色,難以得到深色,耐摩擦色牢度低,難以達(dá)標(biāo)[35]。原因是顏料粒子依靠黏合劑粘貼在皮膜上,不連續(xù)地分散在纖維表面;如果顏料粒子未經(jīng)細(xì)乳液分散,粒徑一般在0.5~1.5 μm,有的甚至更大且分布不均勻,部分顏料暴露在皮膜外,沒有被黏合劑包覆的顏料在摩擦?xí)r受到機(jī)械力作用易脫落。顏料在染深色時(shí),纖維表面未被黏合劑包覆的顏料粒子更多,因此耐摩擦色牢度及耐刷洗色牢度更差;如單純加大黏合劑用量,會(huì)引起黏合劑在表面堆積,效果更差,染色織物手感下降。若應(yīng)用黏合劑包覆顏料的染液可以改善上述缺點(diǎn)。

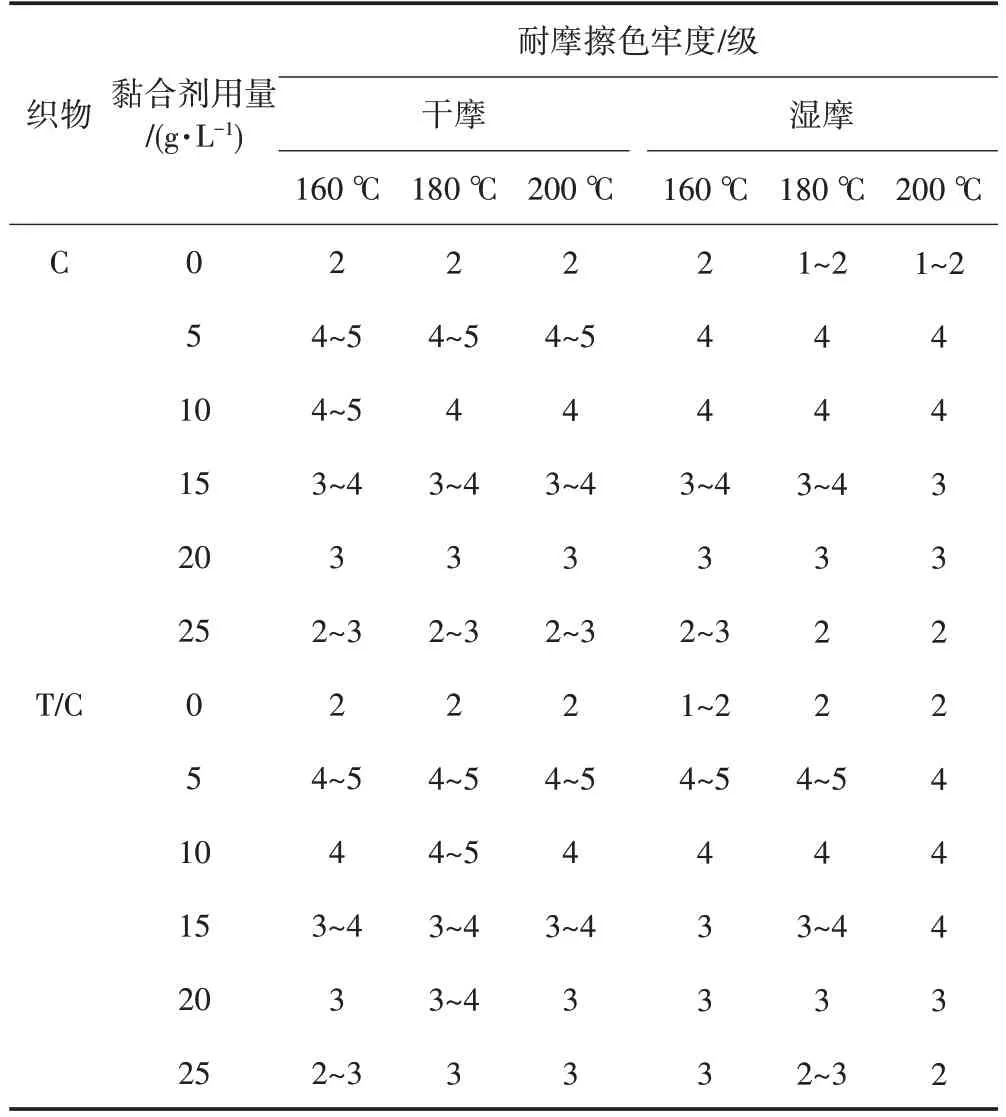

將丙烯酸酯軟單體、苯乙烯或甲基丙烯酸酯硬單體、交聯(lián)劑FH 和EH、引發(fā)劑、乳化劑混合,在高速攪拌下得到黏合劑的穩(wěn)定分散乳液,然后與超細(xì)顏料穩(wěn)定分散液混合,黏合劑單體分子可以進(jìn)入超細(xì)顏料分散液的膠束內(nèi),進(jìn)而存在于超細(xì)顏料粒子表面,加熱到70~75 ℃保溫2 h 左右,在引發(fā)劑作用下,黏合劑單體聚合成黏合劑包覆在顏料粒子表面,從而制得以超細(xì)顏料為核,黏合劑為殼的黏合劑包覆顏料粒子。包覆在顏料粒子表面的黏合劑形成二維空間網(wǎng)狀結(jié)構(gòu),若有交聯(lián)劑存在,黏合劑即與交聯(lián)劑發(fā)生交聯(lián)反應(yīng),使線形的黏合劑高聚物形成三維空間結(jié)構(gòu)的膜,同時(shí)還可以與纖維上的某些基團(tuán)發(fā)生共價(jià)結(jié)合,所結(jié)成的膜強(qiáng)度增加,不易被水溶脹,有利于耐摩擦色牢度的提高。表4 為加入傳統(tǒng)黏合劑包覆超細(xì)顏料染色織物的耐摩擦色牢度(測(cè)試標(biāo)準(zhǔn)ISO 105-X12—1984)。

表4 不同用量傳統(tǒng)黏合劑包覆超細(xì)顏料染色織物的耐摩擦色牢度[35]

表4 顯示,添加黏合劑后,織物的耐摩擦色牢度提高,但黏合劑添加過多耐摩擦色牢度反而降低,造成軋染時(shí)粘輥,黏合劑用量以5~10 g/L 為宜。焙烘溫度對(duì)耐摩擦色牢度影響不大,為節(jié)約能源,160 ℃左右已足夠。

包覆黏合劑的超細(xì)顏料分散液在染色時(shí),顏料粒子通過黏合劑和交聯(lián)劑的成膜作用機(jī)械地固著在織物表面。黏合劑包覆的超細(xì)顏料粒子大大小于傳統(tǒng)涂料印染,顏料粒子越細(xì)小,摩擦?xí)r受機(jī)械剪切力越小。由于交聯(lián)劑的存在,可形成立體網(wǎng)狀薄膜,摩擦?xí)r首先要破壞這層薄膜。利用黏合劑包覆超細(xì)顏料印染,使得顏料粒子在紡織品表面分布更均勻,光散射量增大,顏料的遮蓋性提高,耐摩擦色牢度得到大幅提高,必然帶來耐刷洗色牢度、耐皂洗色牢度的提高。

包覆黏合劑的超細(xì)顏料分散液用于各種纖維或混紡織物的印染,色牢度基本相同,這樣就可以節(jié)約能源、節(jié)水減排,是一種綠色印染工藝,目前發(fā)展很快,在美國(guó)、德國(guó)和日本已經(jīng)得到大量應(yīng)用。

5.2 聚氨酯/聚丙烯酸酯互穿網(wǎng)絡(luò)顏料印染黏合劑的制備和應(yīng)用

聚氨酯(PU)是聚氨基甲酸酯的簡(jiǎn)稱,是聚合反應(yīng)生成的嵌段高聚物,以柔性和彈性的聚醚或聚酯為軟段,以剛性的氨基甲酸酯為硬段,含有相當(dāng)數(shù)量的氨酯鍵。[36]1952—1954 年,Bayer 公司用二異氰酸酯和聚酯多元醇生產(chǎn)聚酯型聚氨酯泡沫塑料。我國(guó)于1978年前后才有小規(guī)模生產(chǎn)。

水性聚氨酯不含VOC 和有機(jī)溶劑,不會(huì)燃燒,無味,對(duì)人體無害,用在紡織印染領(lǐng)域能賦予織物優(yōu)良的柔軟性、回彈性和豐滿滑爽的手感,水性聚氨酯主要用于織物后整理[37]。過去很少有水性聚氨酯用作印花黏合劑的報(bào)道,我國(guó)東華大學(xué)孫文章等2002年在AATCC 發(fā)表文章水性聚氨酯粘合劑在涂料印花中的應(yīng)用后才開始用作涂料印花黏合劑。過去都是以聚丙烯酸酯作為涂料印花黏合劑,但在印大塊面積時(shí)手感不夠柔軟。水性聚氨酯具有高彈性、耐熱、耐寒、耐化學(xué)品、耐曲撓性、耐磨性,滲透性良好,手感特別柔軟,耐濕摩擦色牢度、滑爽性好,皮膜不發(fā)黏,不吸附灰塵,但價(jià)格較貴,為聚丙烯酸酯的3~4倍,高成本影響其使用。

1994 年,Sperling[38]在其著作中首次提出互穿網(wǎng)絡(luò)聚合物(簡(jiǎn)稱IPN)。所謂IPN,原先是指兩種或兩種以上互不反應(yīng)的高聚物相互貫穿而形成網(wǎng)絡(luò)體系,聚合物之間相互交錯(cuò)滲透,機(jī)械纏結(jié),起到“強(qiáng)迫互溶”和“協(xié)同作用”。這種網(wǎng)絡(luò)間的纏結(jié)明顯改善了體系的分散性和界面親水性,從而提高了穩(wěn)定性,實(shí)現(xiàn)了聚合物性能互補(bǔ),達(dá)到了改性目的,所以IPN 是改善聚合物材料性能的一種有效方法。具體方法是在第一種高聚物制備好后加入第二種聚合物,第二種聚合物就能在第一種聚合物分子鏈間貫穿網(wǎng)絡(luò)化,制得IPN 聚合物。現(xiàn)在又逐步發(fā)展成為第二種聚合物與第一種聚合物發(fā)生部分反應(yīng),使兩者既纏結(jié)又結(jié)合,其性能的改善比經(jīng)典的IPN 更甚,20 世紀(jì)末至21世紀(jì)初已有多篇論著[39-43]。

關(guān)于PU 與丙烯酸酯網(wǎng)絡(luò)聚合方法已有大量研究[44],按丙烯酸酯單體加入到聚氨酯的時(shí)間大致可以分為分段加入法、中和時(shí)加入法、PU 預(yù)聚物乳化時(shí)加入法和最后加入法等。

IPN 包覆超細(xì)顏料分散液的制備與傳統(tǒng)黏合劑大致相同,將已制備好或購(gòu)置的水性聚氨酯與硬單體苯乙烯和丙烯酸甲酯、軟單體丙烯酸丁酯和丙烯酸、引發(fā)劑、乳化劑在高速攪拌下充分混合得到乳液,再與超細(xì)顏料分散液混合,加熱到70~75 ℃進(jìn)行聚合,快速攪拌下保溫約2 h,得到IPN 包覆超細(xì)顏料分散液。

IPN 中的水性PU 與聚丙烯酸酯質(zhì)量比在20∶80~30∶70 時(shí)進(jìn)行印染加工,紡織品的耐干摩擦色牢度為4~5 級(jí),耐濕摩擦色牢度為3~4 級(jí),耐皂洗色牢度為4 級(jí),吸水率為9.8%~13.3%,吸灰塵率為2.80%~2.05%,基本達(dá)到黏合劑超細(xì)顏料要求[45]。

6 纖維改性與顏料染色

這是顏料染色的第二種方法,這種工藝適應(yīng)性強(qiáng),適用于棉纖維及其混紡織物,滌綸、錦綸及其交織物,羊毛、竹、麻等經(jīng)過改性的纖維,重演性比較好,色相穩(wěn)定,最大特點(diǎn)是節(jié)能減排,對(duì)環(huán)境污染小;又是一項(xiàng)清潔生產(chǎn)技術(shù),國(guó)家經(jīng)濟(jì)貿(mào)易委員會(huì)曾將顏料染色技術(shù)列入重點(diǎn)生產(chǎn)技術(shù)導(dǎo)向性目錄中,作為新技術(shù)的研究和發(fā)展方向。

包覆陰離子分散劑并有良好潤(rùn)濕性的超細(xì)顏料分散液具有較強(qiáng)的陰離子性,能在水中獲得良好的潤(rùn)濕性和分散性。顏料染色的機(jī)理是在織物染色前進(jìn)行特殊的改性處理,使織物表面帶正電荷,由于顏料分散體帶負(fù)電荷,使顏料分散液通過庫(kù)侖引力吸附到纖維上。若染色織物的耐摩擦色牢度和剝離強(qiáng)度允許,還可在顏料分散液外層包覆黏合劑。

6.1 陽離子改性纖維及季銨鹽改性劑的合成

本文以棉纖維織物陽離子改性為例。棉纖維織物坯布上存在油劑、棉籽殼等雜質(zhì),必須用常規(guī)前處理煉漂工藝充分去除,以保持織物良好的潤(rùn)濕性和滲透性,毛效需控制在8~10 cm/30 min。為了提高和改善顏料粒子對(duì)改性織物的吸附效果以及布面光潔度,最好在前處理工藝后用除毛纖維素酶進(jìn)行拋光處理。

陽離子改性:浴比為1∶25~1∶30,調(diào)節(jié)pH,從室溫開始,以1~2 ℃/min 升溫到60~70 ℃,保溫20~30 min,常溫水洗。調(diào)節(jié)pH 很重要,從圖6 可知,不同纖維的表面負(fù)電荷強(qiáng)度隨溶液pH 下降而減弱。在pH從弱堿性到中性時(shí),棉纖維表面電荷趨于穩(wěn)定,變化不大,表面帶負(fù)電荷,絕對(duì)值不到20 mV,對(duì)陽離子改性劑有一定的負(fù)面效應(yīng),所以陽離子改性劑一般都是季銨鹽類改性劑,具有強(qiáng)烈的陽離子性。[46]

圖6 中性纖維在離子強(qiáng)度為0.001的NaOH-NaCl混合溶液中的表面電荷

不同纖維產(chǎn)生靜電的原因不盡相同,表面的負(fù)電荷強(qiáng)度也不同。常用的纖維表面負(fù)電荷強(qiáng)度從大到小為丙綸、維綸、滌綸、腈綸、錦綸、羊毛、醋纖、黏膠、棉、蠶絲。負(fù)電荷的強(qiáng)弱與纖維的化學(xué)、物理結(jié)構(gòu)有關(guān)。非極性的合成纖維疏水性成分有可能在水溶液中定向吸附陰離子,這是合成纖維表面具有較大強(qiáng)度負(fù)電荷的主要原因,而且陰離子的水合能力較弱,故優(yōu)先被纖維表面吸附,使纖維表面產(chǎn)生負(fù)電荷。棉纖維的表面負(fù)電荷較弱。圖6 顯示,棉纖維在pH 從弱堿性到中性時(shí),表面負(fù)電荷變化不大,所以陽離子改性劑改性纖維及其顏料染色時(shí)應(yīng)嚴(yán)格控制pH在中性。

陽離子改性劑用得最多的是季銨鹽,季銨鹽能吸收空氣中的二氧化碳,易潮解,易溶于水,受熱時(shí)會(huì)分解。季銨鹽一般都有很好的水溶性,且隨著碳鏈長(zhǎng)度的增加水溶性下降。碳原子數(shù)低于14 易溶于水,高于14 則難溶于水。與其他離子型表面活性劑一樣,陽離子表面活性劑(包括改性劑)都有Krafft 點(diǎn),即到達(dá)某溫度時(shí),在水中的溶解度迅速增加,也稱為臨界溶解溫度[47]。在水中的溶解度也和成鹽的配對(duì)離子有關(guān),按Cl-、Br-、I-次序下降。季銨鹽的表面張力也隨碳鏈長(zhǎng)度的增加而下降,這一點(diǎn)對(duì)于陽離子改性劑水溶液吸附到纖維表面進(jìn)行改性很重要。本文舉兩個(gè)已經(jīng)過生產(chǎn)實(shí)踐的季銨鹽。

例1[48]:

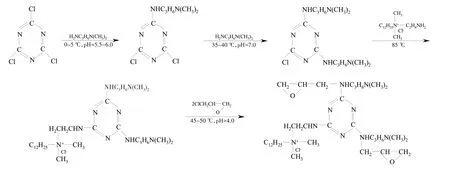

例2[49]:由三氯均三嗪、N,N-二甲基丙二胺、氯乙胺鹽酸鹽、十二叔胺、環(huán)氧氯丙烷分步合成長(zhǎng)碳鏈季銨鹽。合成工藝:在0~5 ℃、攪拌下將1/2 N,N-二甲基丙二胺慢慢加入三氯均三嗪中,用純堿溶液調(diào)節(jié)pH=5.5~6.0,攪拌2 h 后升溫至35~40 ℃,在攪拌下加入剩下的N,N-二甲基丙二胺,用純堿溶液調(diào)節(jié)pH=7.0,攪拌2 h 后pH 不變,繼續(xù)升溫至85 ℃,在攪拌下加入十二叔胺與氯乙胺鹽酸鹽制備季銨鹽(收率可達(dá)100%),用稀鹽酸調(diào)節(jié)pH=4.0,攪拌4 h,降溫到45~50 ℃,緩慢滴加環(huán)氧氯丙烷,保持該溫度反應(yīng)4 h后得到長(zhǎng)碳鏈季銨鹽。反應(yīng)式如下:

棉織物改性如用浸染法,浴比為1∶50,在室溫下浸漬;如用軋染法,軋余率為100%,70 ℃烘干,水洗至中性,烘干待用。

6.2 季銨鹽改性棉纖維的染色

季銨鹽改性后的棉纖維表面帶正電荷,包覆陰離子分散劑的超細(xì)顏料通過庫(kù)侖引力增強(qiáng)對(duì)纖維的吸附,提高了纖維上超細(xì)顏料的濃度,加快染色過程,達(dá)到顏料在棉織物上的染色。例2 改性劑與例1同樣具有環(huán)氧烷基,可與棉纖維共價(jià)鍵合;例2 改性劑還具有C12長(zhǎng)碳鏈,直接性大,很快就能與超細(xì)顏料接觸上染。顏料對(duì)改性纖維染色是一種新工藝,但存在一些問題。

(1)勻染性、透染性和配伍性較差。勻染性差的原因:①染色前需要用改性劑預(yù)處理纖維,如果處理時(shí)改性劑分布不均勻,就會(huì)造成染色不均勻;②改性纖維不但上染速率快,而且對(duì)顏料結(jié)合力強(qiáng),很難通過移染來改善勻染性,所以容易造成染色不勻,而且透芯度差,纖維環(huán)染嚴(yán)重。這也是該染色方法難控制的問題之一。

(2)顏料吸附快造成色牢度下降。棉纖維上的季銨鹽形成一定數(shù)量的吸附位置,包覆陰離子分散劑的超細(xì)顏料主要發(fā)生定向吸附(Langmuir 吸附)和非定向吸附(Freundlich 吸附),顏料呈擴(kuò)散吸附層狀分布,造成染色飽和值下降。在達(dá)到飽和值后,纖維上的顏料濃度繼續(xù)增加,造成顏料集中在纖維表面或外層。除了顏料固有的耐光、耐氣候色牢度不變外,耐摩擦色牢度和耐皂洗色牢度會(huì)下降。

(3)包覆顏料的陰離子分散劑可能存在的問題:包覆在超細(xì)顏料粒子外層的陰離子分散劑必須適量,如果過多或分散劑脫落,則改性纖維吸附顏料粒子的能力大大減弱。

總之,纖維素纖維的陽離子改性對(duì)增強(qiáng)顏料染色是有意義的,其應(yīng)用也會(huì)越來越廣,需要進(jìn)一步研究和開發(fā)。