微納米氣泡在棉織物堿退漿工藝中的適用性

王開苗,梁顏玲,張旭芳,楊秀穩,李育博

(1.山東輕工職業學院,山東淄博 255300;2.天泓環境科技有限責任公司,山東淄博 255300)

微納米氣泡是指氣泡直徑介于納米氣泡和微米氣泡之間的氣泡混合體,直徑一般在數百納米到幾十微米[1]。采用微納米氣泡發生裝置對進水進行加壓溶氣(空氣),出水高頻振動粉碎,獲取微納米氣泡水。分散在水中的微氣泡為微米和納米氣泡的混合,其中,粒徑為20~40 μm 的氣泡占70%左右,粒徑為100~500 nm 的氣泡占30%左右。微納米氣泡自發現起就以其不同于普通氣泡的優異特性受到人們的關注。2002 年,《Science》刊登了4 篇關于微納米氣泡技術的相關研究成果;2006 年,微納米氣泡技術被評為10 大科技之一[2]。多項研究表明,微納米氣泡具有水中停留時間長、呈負電性、氧傳質效率高、自身吸附性強等特性,會產生自由基,具有自我增壓性和溶解性,破裂時產生局部高能量[3-4]。由于這些特性,近年來微納米氣泡技術發展迅速,被應用到各個領域中[5-6],大多用于深度水處理、水產養殖、地下水修復、河道修復、廢氣治理等相關環境領域[7-8]。

在紡織品印染加工中,棉退漿主要采用堿、酶、熱水以及混合方式等。傳統的退漿工藝為了保證退漿效果,需要消耗大量的蒸汽、水以及燒堿等。本研究將微納米氣泡技術應用到棉織物堿退漿中,探討微納米氣泡在不同堿退漿工藝中對退漿效果的影響,分析了微納米氣泡在棉織物退漿工藝中的適用性,并優化了堿退漿工藝。

1 實驗

1.1 材料與儀器

材料:40×40 全棉平紋坯布(毛效1.20 cm,白度57.37,斷裂強力647.47 N。漿料成分為變性淀粉+PVA,魯豐織染有限公司);液堿(28%),螯合分散劑SD-45,凈洗劑630(淄博大染坊絲綢集團有限公司),軟化水,微納米氣泡軟化水。

儀器:微納米氣泡發生裝置(產量1 m3/h,天泓環境科技有限責任公司),WSB-Ⅳ智能白度測試儀,YGB71 毛細管效應測定儀,YG026M 電子織物強力機,JY2004 電子分析天平,GHG-9053A 型電熱恒溫鼓風干燥箱,40 L多用控溫熱水桶。

1.2 實驗工藝

取質量約為30 g 的棉坯布多塊,去除毛邊紗線后,對邊線進行縫合,防止紗線在處理過程中脫落影響實驗結果。

退漿水洗工藝配方:NaOH 用量x,螯合分散劑2 g/L,凈洗劑2 g/L,浴比1∶50。退漿水洗液的配制:在多用控溫熱水桶中加入水→開啟微納米氣泡發生器(接入空氣壓縮機)→以自循環方式生成微納米氣泡水(調節流量轉子,壓力表讀數0.4 MPa,觀察水質為乳白色)→按配方配制退漿水洗液。

工藝流程:配制退漿水洗液→升溫至規定溫度→投入棉坯布5 塊→微納米氣泡水洗退漿至規定時間(或普通水洗退漿至規定時間)→脫水→烘干。

1.3 測試

退漿率用失重率表征,計算式如下:

拉伸斷裂強力:參照GB/T 411—2008,將退漿處理后的棉織物樣品剪成5 cm×20 cm 大小,在恒溫恒濕實驗室(溫度25 ℃,相對濕度60%)內平衡24 h,在電子織物強力機上測試。

白度:參照GB/T 29490—2013,將退漿處理后的棉織物樣品折疊4 層,在智能式數字白度儀上測量,每個樣品測試3次,取平均值。

毛效:參照FZ/T 01071—2008《紡織品毛細效應試驗方法》,將退漿處理后的棉織物樣品剪成3 cm×20 cm 大小,在恒溫恒濕實驗室(溫度為25 ℃,相對濕度為60%)內平衡24 h,用毛細管效應測試儀測試,每個樣品測試3 次,取平均值。所用重鉻酸鉀溶液溫度為25 ℃,測試時間為5 min。

2 結果與討論

2.1 微納米氣泡對棉織物堿退漿效果的影響

由表1 可知,在同等條件下,微納米氣泡輔助堿退漿效果好于常規堿退漿。

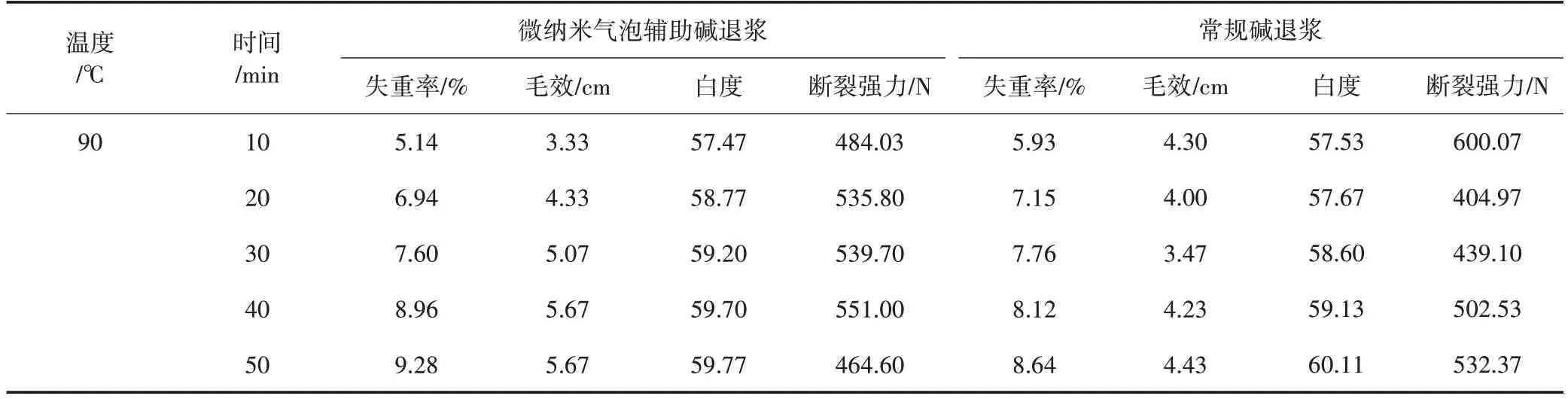

表1 微納米氣泡輔助堿退漿、常規堿退漿效果

續表1

比較表1、表2的數據可以得出,微納米氣泡可以有效提高棉織物的退漿效果;在無堿條件下仍可以達到一定的退漿率,同時織物的毛效、白度也有一定提高。因為在水中的微納米氣泡近距離接觸退漿織物表面時,部分微氣泡在織物界面發生破裂產生局部高能,提高了漿料分子脫離纖維表面的動能;另一方面,穩定性好的小粒徑納米氣泡因具有極大的比表面積,對漿料分子產生高吸附力。這些作用均能提高漿料分子脫離纖維表面的速度,改善退漿水洗效能。因微納米氣泡的氧傳質效率高,會產生自由基,分析認為微納米氣泡可能對漿料分子有一定的氧化降解作用,可以提高漿料的易洗滌性。

表2 微納米氣泡無堿水洗退漿效果

2.2 微納米氣泡輔助棉織物堿退漿的影響因素

2.2.1 堿用量

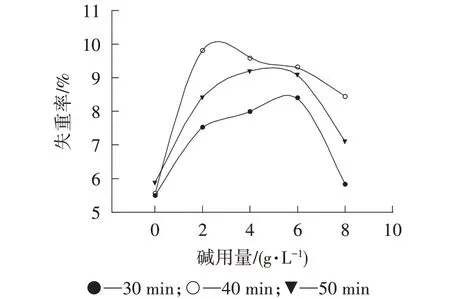

由圖1 可以看出,在80 ℃條件下,隨著堿用量的增加,退漿速率快速提高,而后退漿速率變化緩慢,到一定值后,提高堿用量退漿率反而下降;處理40 min時退漿效果最好,且織物退漿率在堿用量2 g/L 時達到最大值。故堿用量可以選擇2 g/L。

圖1 堿用量對微納米氣泡輔助堿退漿效果的影響

堿用量變化對微納米氣泡輔助堿退漿的效果表明,低堿用量(不高于3 g/L)更能發揮微納米氣泡的助洗效能。因為水中微納米氣泡表面因吸附OH-而帶負電荷,類似于膠體微粒,在低質量濃度堿溶液體系中,微納米氣泡周圍可以吸附更多的OH-,增大氣泡間的靜電斥力,使其在水中的穩定性提高,加大微氣泡進入膨化漿料分子間隙、漿料與纖維分子間隙的概率,從而加快漿料脫離纖維表面的速度,提高退漿率。但當堿用量超過限值時,鹽效應成為影響微納米氣泡作用的主要因素,導致部分微納米氣泡穩定性下降而破裂,大量已經脫除、被微納米氣泡表面吸附的漿料被重新釋放,增加了退漿液的黏度;溶液黏度的增大不但會減少微納米氣泡裝置產生氣泡的數量,也會使水中的漿料分子重新粘附于纖維上,最終表現為堿用量增加,退漿率不升反而下降。

2.2.2 溫度

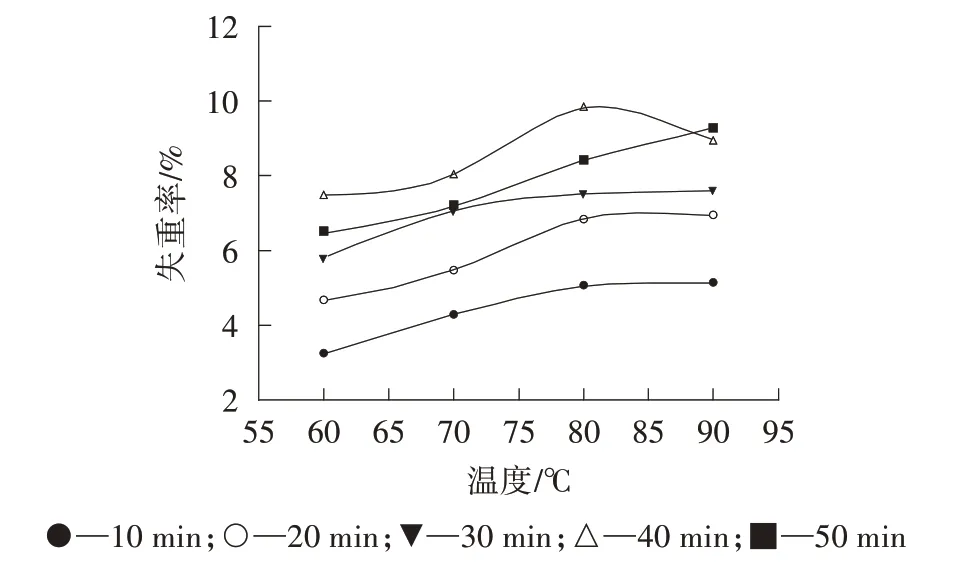

由圖2 可知,隨著溫度的升高,織物的退漿速率增加,在80 ℃時出現拐點(50 min 的曲線除外),退漿率達到最大,繼續升溫,退漿率變化不大,因此,微納米氣泡堿退漿工藝溫度選擇80 ℃。在相同溫度條件下,40 min 的退漿效果最好;短時間(低于30 min)的退漿率較低;長時間(50 min)的退漿率變化主要受溫度影響,基本等同于傳統堿退漿工藝。

圖2 溫度對微納米氣泡輔助堿退漿效果的影響

2.2.3 時間

由圖3 可知,隨著時間的延長,織物退漿率提高,當退漿時間少于30 min 時,退漿率較低,達不到工藝要求;40 min 后失重率反而有所下降(90 ℃除外),因此,微納米氣泡堿退漿工藝時間選擇40 min。微納米氣泡輔助堿退漿效能顯著發生在溫度70~80 ℃,時間30~40 min。

圖3 時間對微納米氣泡輔助堿退漿效果的影響

綜合溫度及時間對微納米氣泡輔助堿退漿效果的影響,從退漿機理上分析,纖維表面漿膜的膨化或漿料分子的降解是易退漿洗滌的關鍵,與溫度和時間呈正向關系。在溫度低、時間短的條件下,纖維表面的漿膜還未能很好地膨化,漿料分子與纖維分子之間、漿料分子相互之間的作用點多,拆開的力量不夠,不易洗滌脫除,故退漿率低。當退漿時間達30 min后,漿膜的膨化度提高,且隨溫度的升高膨化加快;當溫度到達80 ℃時,漿膜已經充分膨化,比較圖2 和圖3 可見,40 min 時退漿率最高。此后溫度再升高,時間再延長,退漿率反而有所下降。這是因為微納米氣泡在退漿液黏度升高、溫度過高時數量會減少,影響粒徑大小及其分布,助洗效能降低,導致部分已經脫除的漿料分子又重新粘附于纖維表面。

3 結論

(1)微納米氣泡作用于棉織物的退漿效果突出,在無堿條件下仍可以達到較高的退漿率,同時織物毛效、白度也有一定提高。

(2)在同等條件下,微納米氣泡堿退漿效果優于常規堿退漿。在達到同一退漿要求的前提下,微納米氣泡堿退漿工藝可以有效縮短時間,降低溫度,減少堿用量。

(3)微納米氣泡棉布退漿水洗的優化工藝為:堿用量2 g/L,時間40 min,溫度80 ℃。