滌綸DTY 性能指標(biāo)對后道織造的影響及控制

陳偉群, 陳 杰, 徐正強, 姚敏剛, 李國平, 崔 利

( 新鳳鳴集團(tuán)股份有限公司, 浙江 桐鄉(xiāng) 314500 )

0 前言

滌綸DTY 規(guī)格品種多樣, 用途廣泛, 常見的后道織機(jī)類型有圓機(jī)、 經(jīng)編機(jī)、 噴水織機(jī)等。在后道加工過程中, 部分DTY 在使用前需要進(jìn)一步加工, 如加捻、 上漿、 蒸紗, 用于色織時則需要倒筒、 先染色后織造, 所以后道織造對DTY 的內(nèi)在產(chǎn)品質(zhì)量要求將會越來越高。

本文討論了滌綸DTY 的物理指標(biāo)、 染色性能、 外觀特性和退繞性能等對后道織造的效率和織物的質(zhì)量的影響[2]。

1 DTY 物理指標(biāo)對織造的影響

1. 1 含油

1. 1. 1 含油率

根據(jù)后道客戶用途對DTY 含油率控制。 隨著現(xiàn)代設(shè)備加工技術(shù)進(jìn)步, 需要滿足800 m/min以上的后道織造加工退繞速度, DTY 含油率控制在2. 5% ~3. 5%之間; 加工速度在800 m/min以下時, 含油率可控制在2. 5%左右。

1. 1. 2 油劑

采用抗靜電DTY 油劑處理滌綸纖維。 由于滌綸纖維是高分子聚合物, 多數(shù)大分子鏈上極性基團(tuán)較少, 吸濕性較差, 比電阻高, 導(dǎo)電性差, 后道加工過程中, 在纖維之間和纖維與部件之間的摩擦作用下, 產(chǎn)生大量的靜電, 使帶同種電荷的纖維之間相互排斥, 纖維集束性變差, 易造成單絲斷裂。 在整經(jīng)過程中, 靜電效應(yīng)會造成經(jīng)絲飛開, 經(jīng)軸經(jīng)絲張力不勻, 導(dǎo)致成品寬急經(jīng)、 經(jīng)柳疵病; 在緯線筒子退繞織造時, 靜電效應(yīng)會使退繞絲層摩擦纏結(jié)造成緯線斷頭。 另外, 各后道工序加工時, 靜電效應(yīng)也會增加回絲、 飛毛絲的吸附現(xiàn)象, 增加斷頭;靜電效應(yīng)直接影響后道的織造效率。 而抗靜電油劑具有減少纖維的靜電產(chǎn)生并且防止電荷產(chǎn)生和積聚的作用, 改善纖維表面電導(dǎo)性能, 提高織造效率。

1. 1. 3 小結(jié)

含油率的控制應(yīng)根據(jù)后道加工速度進(jìn)行,同時, 采用抗靜電油劑處理纖維的方法可有效降低靜電的干擾, 有效提高退繞性能和織造效率; 由于通常用表面活性劑作為纖維的抗靜電劑, 一般選擇易洗脫、 不易分解、 不粘附、 無毒的抗靜電油劑。

1. 2 網(wǎng)絡(luò)

1. 2. 1 網(wǎng)絡(luò)的影響

DTY 絲條較為松散, 不適合高速織造, 因此在DTY 生產(chǎn)過程中適當(dāng)?shù)木W(wǎng)絡(luò)可以提高纖維集束性, 利于織造[1]。 網(wǎng)絡(luò)度較高或網(wǎng)絡(luò)牢度較大的DTY 不適合生產(chǎn)毛絨類的織物以及圓機(jī)面料。 因為網(wǎng)絡(luò)度提高后, 單絲之間抱合性增強, 不利于絲條的變形, 從而造成纖維剛性提高, 柔軟度下降, 后道織造后的磨毛和拉毛效果變差。 各種網(wǎng)絡(luò)情況與常用的織造用途見表1。

表1 DTY 網(wǎng)絡(luò)狀況與常規(guī)用途

后道客戶要根據(jù)自己需求選擇合適網(wǎng)絡(luò)牢度的DTY, 使用網(wǎng)絡(luò)牢度過大的DTY 去加捻,則不容易上捻; 用于機(jī)織布的緯紗, 則會形成螞蟻斑; 用在倒絨產(chǎn)品方面, 則起絨較為困難,而且絨感差。 使用網(wǎng)絡(luò)牢度過小的DTY 生產(chǎn)免漿紗和劍桿類面料時, 則無法織造; 用于生產(chǎn)寬幅面料的緯紗時, 則會出現(xiàn)緯縮疵品。

1. 2. 2 網(wǎng)絡(luò)的控制

在DTY 生產(chǎn)過程中, 絲條在壓縮空氣的作用下, 通過網(wǎng)絡(luò)噴嘴, 使單紗相互纏結(jié)而形成網(wǎng)絡(luò)結(jié)點[3]。 網(wǎng)絡(luò)主要與DTY 的生產(chǎn)速度、 網(wǎng)絡(luò)壓空、 網(wǎng)絡(luò)器孔徑、 網(wǎng)絡(luò)器孔型、 網(wǎng)絡(luò)張力等工藝條件有關(guān)。

在相同條件下, DTY 生產(chǎn)速度越高, 絲條經(jīng)過網(wǎng)絡(luò)器的速度越快, 網(wǎng)絡(luò)點之間的間距越大, 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度越低; 生產(chǎn)速度越低,絲條經(jīng)過網(wǎng)絡(luò)器的速度越慢, 絲條受到壓空氣流的沖擊次數(shù)越多, 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度越高。

在相同條件下, 網(wǎng)絡(luò)壓空壓力越大, 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度越大, 但過大的網(wǎng)絡(luò)壓力會使纖維受力過大, 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度反而呈下降趨勢, 并且單絲斷裂而造成毛絲。

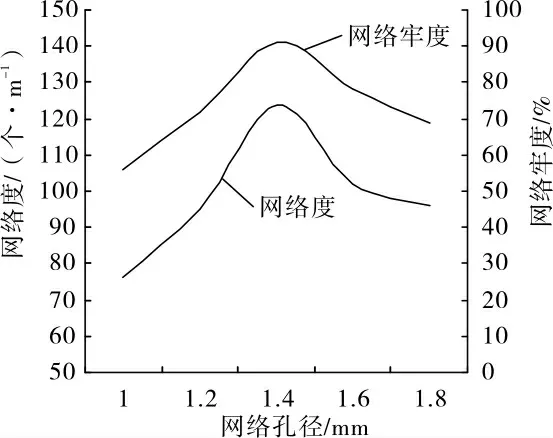

在相同條件下, 網(wǎng)絡(luò)器孔徑大小對DTY 的網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度有主要的影響。 以165 dtex/96 f規(guī)格為例, 采用1. 4 mm 孔徑的網(wǎng)絡(luò)器能得到較理想的網(wǎng)絡(luò)度與網(wǎng)絡(luò)牢度, 過大或過小孔徑的網(wǎng)絡(luò)器會直接影響網(wǎng)絡(luò)點的數(shù)量和牢度, 孔徑過大, 氣流壓強變小, 對絲條的脈沖次數(shù)減少,網(wǎng)絡(luò)度變小, 網(wǎng)絡(luò)牢度變小; 孔徑過小, 氣流壓強變大, 對絲條的脈沖次數(shù)增加, 網(wǎng)絡(luò)度變大, 網(wǎng)絡(luò)牢度變小。 不同網(wǎng)絡(luò)器孔徑對165 dtex/48 f 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度的影響見圖1。

圖1 不同網(wǎng)絡(luò)器孔徑對165 dtex/96 f 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度的影響

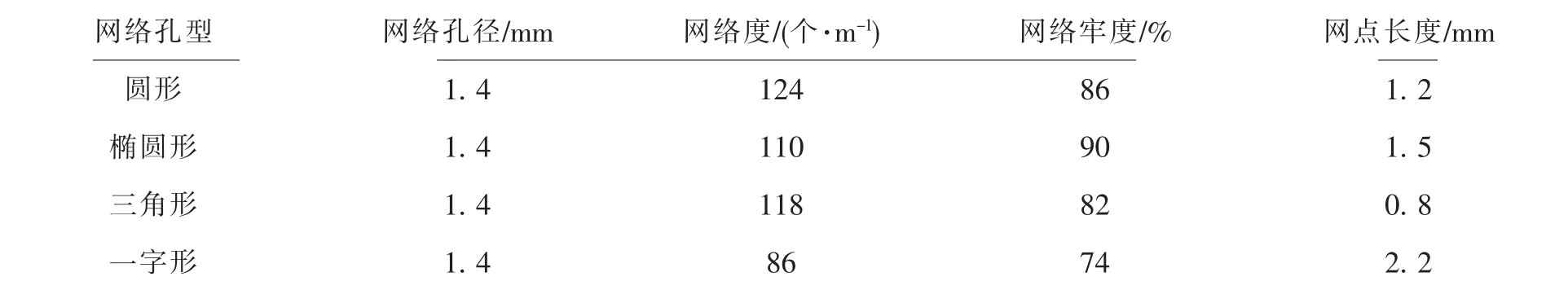

相同條件下, 不同網(wǎng)絡(luò)器孔型對網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度也有影響, 常見的網(wǎng)絡(luò)器孔型有圓形、橢圓形、 三角形、 一字形等, 相同孔徑、 不同孔型的網(wǎng)絡(luò)器對網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度的影響有所差異。 以165 dtex/96 f 為例, 分別采用1. 4 mm孔徑的圓形、 橢圓形、 三角形、 一字形網(wǎng)絡(luò)器進(jìn)行試驗, 不同孔型得到的網(wǎng)絡(luò)效果各不相同。不同網(wǎng)絡(luò)器孔型對165 dtex/96 f 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度的影響見表2。

表2 不同網(wǎng)絡(luò)器孔型對165 dtex/96 f 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度的影響

從表2 可以看出: 圓形孔徑能得到較高的網(wǎng)絡(luò)度, 橢圓形孔徑可使網(wǎng)絡(luò)牢度較高, 因此,應(yīng)根據(jù)不同的后道織造要求, 選擇合適的網(wǎng)絡(luò)器孔型。

在相同條件下, 輔助羅拉超喂, 即絲條的網(wǎng)絡(luò)張力, 對網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度也有重要影響。絲條在網(wǎng)絡(luò)器得到網(wǎng)絡(luò)點的一個條件是絲條需要具有一定的網(wǎng)絡(luò)張力, 在一定范圍內(nèi), 絲條網(wǎng)絡(luò)張力越大, 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度越高, 網(wǎng)絡(luò)張力越小, 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度越低。 但網(wǎng)絡(luò)張力過大, 在網(wǎng)絡(luò)壓空的吹擊下絲條產(chǎn)生的振動變小, 網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度明顯下降; 網(wǎng)絡(luò)張力過小, 絲條在網(wǎng)絡(luò)器內(nèi)搖擺不定, 易偏離網(wǎng)絡(luò)器絲道中心位置, 使絲條不易被氣流吹擊, 導(dǎo)致網(wǎng)絡(luò)牢度降低、 網(wǎng)絡(luò)點不均勻甚至長段無網(wǎng)。因此, 應(yīng)根據(jù)不同的后道織造要求, 選擇不同的網(wǎng)絡(luò)張力以得到不同的網(wǎng)絡(luò)效果, 滿足客戶需求。

1. 2. 3 小結(jié)

網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度并不是越高越好, 也不是越低越好, 適合織造和織物風(fēng)格的才是最好的, 比如免漿紗、 劍桿類裝飾面料等, 就對DTY 網(wǎng)絡(luò)點的要求較高, 需要較高的網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度; 而起絨類、 磨毛類等織物由于后道工序不同, 對網(wǎng)絡(luò)點要求不高, 如果此類織物使用較高網(wǎng)絡(luò)度和網(wǎng)絡(luò)牢度的DTY, 經(jīng)后道工序網(wǎng)絡(luò)點不能完全打開, 成品毛感變差、 不易磨毛, 破損疵布增加。 因此, 網(wǎng)絡(luò)點的控制必須適合后道織造和織物的要求。

2 DTY 染色性能對織造的影響

一般織物需要染色的情況較多, 不需要染色的織物一般多見于家紡種類, 因此DTY 染色均勻性直接影響到織物面料的效果。 DTY 一般產(chǎn)生的染色問題可以分為單錠位和批量色差。

2. 1 單錠染色差異形成的主要因素

單錠位染色色差因素主要包括: 絲束的絲路問題、 錠位的零部件機(jī)械故障、 搖襪判色錯誤等。

2. 2 批量染色不均勻的因素和解決辦法

2. 2. 1 預(yù)取向絲POY 原料

POY 原料是否穩(wěn)定, 直接影響DTY 染色的均勻性。 由于聚酯熔體生產(chǎn)的穩(wěn)定性、 POY 生產(chǎn)過程中張力波動情況、 冷卻條件等因素, 會造成POY 條干不勻、 錠位間的動態(tài)熱應(yīng)力不勻,使DTY 在生產(chǎn)過程中易出現(xiàn)染色深淺不均勻和條紋等現(xiàn)象。

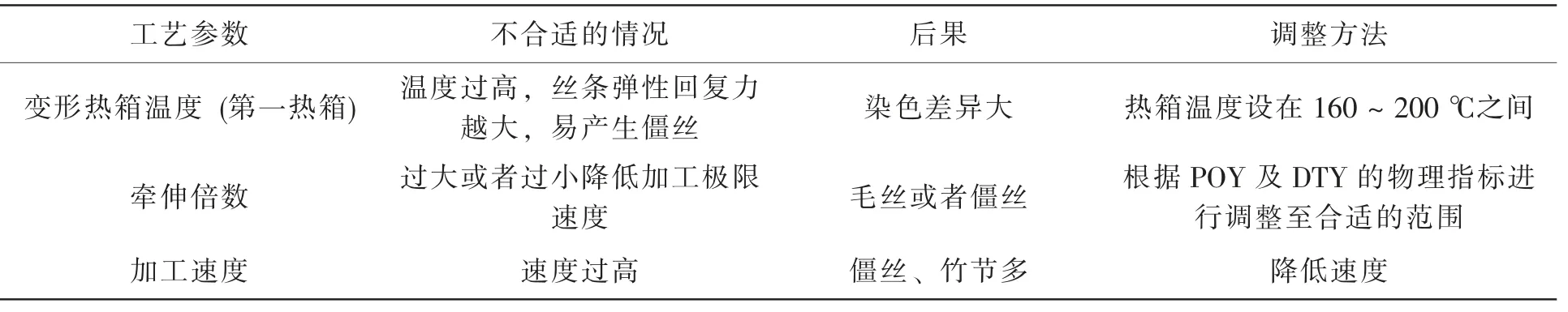

2. 2. 2 加彈生產(chǎn)工藝

加彈生產(chǎn)工藝對染色的影響見表3。

表3 幾種影響染色的工藝因素

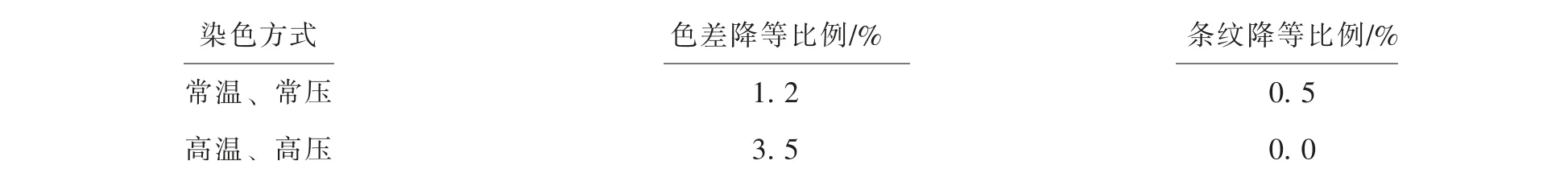

2. 2. 3 染色方法

后道織物通常采用高溫、 高壓染色, 而DTY 生產(chǎn)企業(yè)基本都采用常溫、 常壓染色, 由于溫度和壓力不夠, 染料不能被纖維充分吸收,一般都附著在織物表面; 對960 只165 dtex/48 f絲餅染色對比試驗表明, 高溫、 高壓染色更能反應(yīng)染色問題。 數(shù)據(jù)對比見表4。

表4 高溫、 高壓染色與常溫、 常壓染色的對比

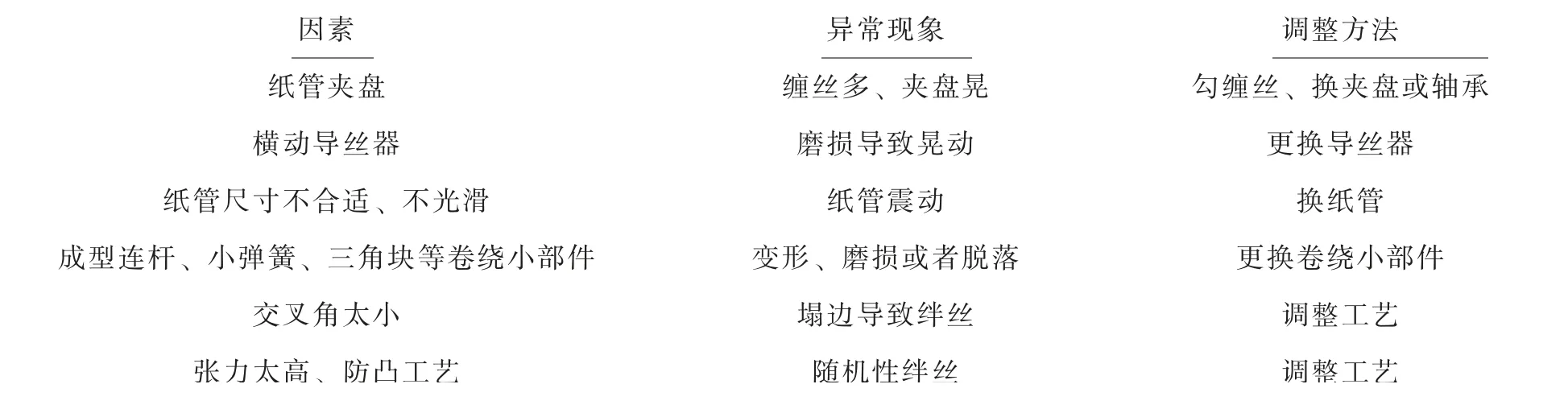

3 DTY 外觀不良對織造的影響

DTY 外觀不良主要有絆絲、 毛絲、 油污絲、僵絲等。 嚴(yán)重的絆絲在織造過程中, 絲條會因為退繞困難而造成斷紗。 產(chǎn)生絆絲的原因見表5。 毛絲對織造的影響根據(jù)后道客戶用途而定。作經(jīng)紗時, 織造過程中反復(fù)開口的絲束摩擦大容易造成織造過程中斷紗增加。 單面毛絲一般是由機(jī)器橫動導(dǎo)絲器損傷造成的, 對于整個的毛絲需要更換瓷件來解決。 僵絲對面料的影響及其解決辦法見表3 的調(diào)整方法。

表5 常見絆絲的成因及解決辦法

4 退繞性能對織造的影響及調(diào)整方法

造成退繞不良的原因有很多, 一般情況來說跟網(wǎng)絡(luò)度、 含油率、 絲卷密度和殘余扭矩有關(guān), 其中殘余扭矩和絲束卷裝密度是影響退繞性能的兩個重要因素。 殘余扭矩過大, 由于有一定扭應(yīng)力的存在, 特別是在后道整經(jīng)、 緯編等開停車過程中, 已退出部分的DTY 絲條較松馳, 在殘余扭矩的扭力作用下發(fā)生扭結(jié), 使絲條無法通過導(dǎo)絲器、 鋼筘齒和織針, 而造成斷頭。 絲卷密度過小, DTY 絲餅越松散, 絲條越容易滑動, 在退繞摩擦力帶動下, 表層絲條松散滑落到一定程度后, 在殘余扭矩作用下和下層絲條纏結(jié), 造成斷頭; 而過大的絲卷密度會產(chǎn)生絲餅絆絲, 影響退繞性能; 實踐表明: 絲卷密度在0. 65 ~0. 75 g/mm3時, 退繞性能最佳。

此外, 可以生產(chǎn)無捻產(chǎn)品, 比如S + Z 的產(chǎn)品, 抵消殘余扭矩; 或是使用各種工藝條件,來改善退繞性能, 通過工藝調(diào)整提高退繞性能見表6。

表6 通過工藝調(diào)整提高退繞性能

5 結(jié)論

傳統(tǒng)的DTY 質(zhì)量觀念已無法完全適應(yīng)現(xiàn)市場品種要求, DTY 生產(chǎn)廠家必須轉(zhuǎn)變質(zhì)量觀念,根據(jù)后道的不同用途作相應(yīng)的調(diào)整, 以適應(yīng)后道織造和織物風(fēng)格, 滿足客戶對各種DTY 產(chǎn)品的需求。