連續油管打撈連續油管工藝在低壓低產氣井中的應用

龐德新 艾白布·阿不力米提 朱召召 郭新維 楊文新 郝力博

中國石油新疆油田公司

0 引言

井筒積液是導致氣井產氣量下降的主要原因之一[1-5],當積液嚴重時,氣井將停噴。以塔里木油田塔中氣田為例,2015年4月底,總共投產的126口氣井中有25口井井筒產生了積液,占比達19.8%,井筒積液導致氣井攜液能力大幅下降,產氣量逐漸降低,使氣田的穩產形勢越來越嚴峻[6]。為了提升氣井的攜液能力,可以將小直徑連續油管作為速度管柱,下入生產管柱中進行排水采氣[7]。然而,由于連續油管在低壓低產氣井井筒內的受力情況復雜[8-9],在地層流體所含腐蝕性介質的復合作用下[10-11],連續油管失效甚至斷脫在生產管柱中的事故屢見不鮮,需要對其進行打撈,而打撈連續油管存在落魚長度大、體積大、魚頭可動等諸多難點[12]。目前,打撈連續油管的作業管柱都為常規管柱,且多數集中于作業風險低的空井筒[13],鮮有生產管柱內打撈連續油管的作業案例。常規管柱打撈工藝在低壓低產氣井生產管柱中打撈連續油管時面臨諸多難題:①生產管柱尺寸小,作業空間受限,而市面上鮮有小尺寸的專用連續油管落魚打撈工具;②在氣井中進行打撈時必須實現帶壓作業,但常規管柱用于帶壓作業時流程繁復[14],井控風險高。為此,基于連續油管尺寸小、移動靈活、可連續起下、自帶壓的優勢[15-16],提出了連續油管打撈連續油管工藝,并結合低壓低產氣井的實際特點,配套研發了一系列專用打撈工具,并成功應用在羊塔克凝析氣田T1井。該工藝安全性高、效率高、作業成功率高,配套工具可靠性高、耐用性強,可以為低壓低產氣井生產管柱內打撈連續油管的難題提供有效解決方案。

1 工藝流程

首先,使用射流解堵工具沖洗至魚頂,對作業通道內蠟垢、油污、地層砂以及其他影響打撈作業的障礙物進行清理;然后,使用通井工具通至魚頂,再次確保打撈作業通道暢通;打鉛印判斷魚頂形狀,為落魚引入提供可視化依據;連續油管帶打撈工具串入井,在魚頂上方10~20 m處做提拉測試,記錄懸重,為后續打撈作業施加安全載荷提供參考數據;嘗試在速度管柱未達到抗拉強度之前將其全部一次性撈出,若未能實現,則循環解卡重新嘗試,若循環解卡無效,則實施機械切割打撈方案,分段將速度管柱撈出。

2 主體打撈工具串組成

主體打撈工具串自下往上由自旋引入工具、抓獲—剪切工具與抓獲檢測工具等3種工具組成(圖1)。

2.1 自旋引入工具

由于連續油管本身不能傳遞扭矩,為了增大落魚成功引入的概率,研發了自旋引入工具。如圖2所示,該工具設有雙道互成180°的內凹螺旋導軌,壓縮彈簧套于導軌之上,其作用是確保引鞋在接觸魚頂前軌道銷釘位于軌道最下端,引鞋接觸魚頂后,施加軸向載荷,內筒及上部作業管柱下移,軌道銷釘將被迫在導軌做相對于內筒的螺旋上行運動,帶動外筒以及引鞋旋轉,實現落魚的螺旋引入。

圖1 工具串整體結構圖

圖2 連續油管自旋引入工具結構示意圖

2.2 抓獲—剪切工具

落魚被引入后打撈工具串整體繼續下行,落魚相對上行進入抓獲—剪切工具。如圖3所示,抓獲卡瓦內壁整體呈小角度傾斜,壁面上密布咬緊牙槽,下口徑略大于落魚外徑以便于落魚通過,上口徑略小于落魚外徑以便于咬緊落魚。落魚進入后,抓獲卡瓦上部被撐開,同時下部開始收縮,咬緊牙槽咬住落魚完成抓獲。上提管柱遇卡是打撈作業過程中常見的問題,若遇卡嚴重仍上提解卡將有可能拉斷工作管柱從而釀成更嚴重的井下事故。由此,提出剪切方案,使剪切銷釘的設計強度小于工作管柱,當上提載荷達到剪切銷釘剪切強度時其將被卡瓦座剪斷,繼續上提作業管柱,卡瓦座相對下行推動剪切卡瓦下行,剪切卡瓦到達斜面后下部擠壓收縮,剪斷落魚,從而保證打撈作業安全進行。

圖3 抓獲—剪切工具結構示意圖

2.3 抓獲檢測工具

魚頂引入及抓獲是對井下落魚施壓的過程,由于速度管柱長期處于井下惡劣的環境中,物理化學性質已發生較大改變,若魚頂抓獲后繼續盲目施加載荷,容易將其擠斷,嚴重影響打撈進度。由此,自主研發了撈獲檢測工需以準確判斷魚頂抓獲時間。該工具是一個正向過液的特殊單流結構(圖4),魚頂未引入時,正向泵入的工作液可通過推桿上的通孔向下流動,魚頂引入后,推動推桿上行使得鋼球緊密坐于球座之上,正向循環通道被關閉,正向循環泵壓將突增,利用該現象可以判斷落魚是否被成功抓獲。抓獲落魚后,上提工具串,抓獲—剪切工具中的抓獲卡瓦由于受到落魚自重、落魚與井壁間的摩擦或落魚遇卡等因素的影響,隨落魚略向下行,推桿暫時失去落魚支撐亦略向下行,從而使鋼球離開球座,正向循環通道重新被打開。

圖4 抓獲檢測工具結構示意圖

3 重要構件性能分析

3.1 自旋引入工具

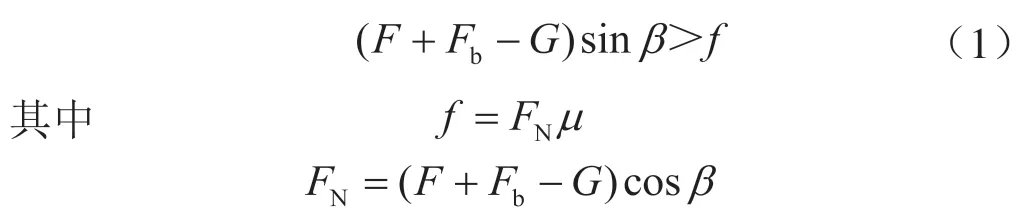

軌道銷釘的受力分析如圖5所示,當自旋引入工具正常工作時,需滿足式(1),即

式中F表示引入過程中落魚對軌道銷釘的作用力,N;Fb表示自旋引入工具旋轉模塊(包括軌道銷釘、外筒、引鞋)所受浮力,N;G表示旋轉模塊所受重力,N;f表示軌道銷釘所受摩擦力,N;FN表示螺旋導軌作用于軌道銷釘的壓力,N;β表示導軌螺紋升角,(°)。

因此式(1)變化為:

式中μ表示導軌與銷釘之間的摩擦系數,無因次。

圖5 引入過程中軌道銷釘受力分析示意圖

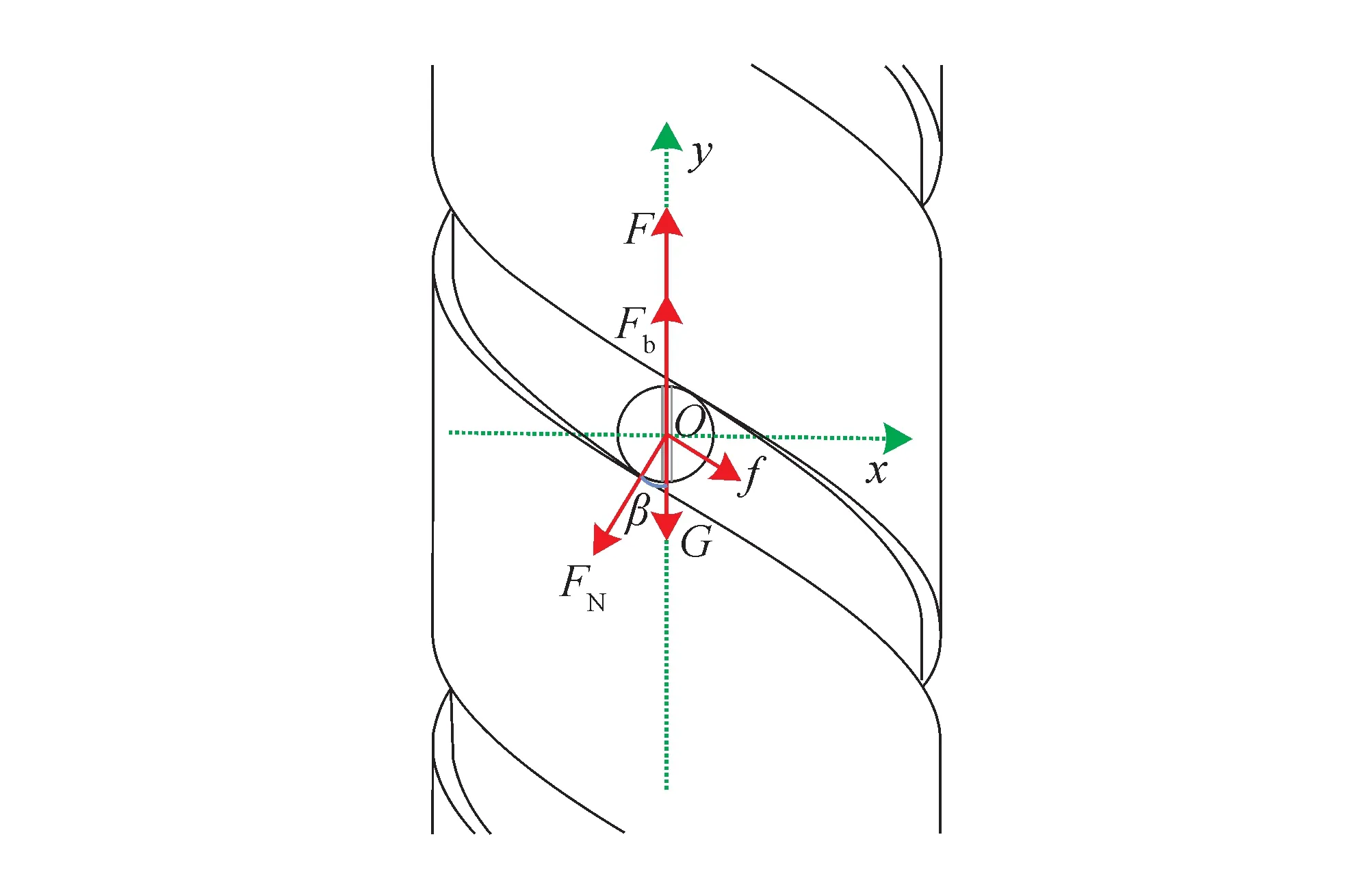

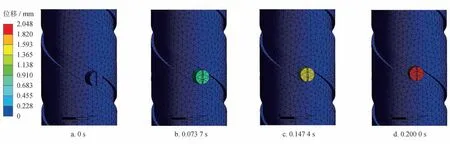

因此,只要在引入過程中施加一定下壓載荷,決定該模塊是否能正常工作的參數只有導軌螺紋升角與摩擦系數。以?50.8 mm連續油管打撈?38.1 mm連續油管工具為例,螺旋導軌本體、軌道銷釘加工材料均為42CrMo,這二者之間的摩擦系數約為0.15,可見導軌螺紋升角大于8.53°即可。而該導軌螺紋升角為35°,旋轉模塊重力為80.27 N,在清水作業環境中所受浮力為10.23 N,因此該模塊在70.04 N的下壓載荷下即可正常工作。利用有限元分析軟件ANSYS對引入過程進行仿真模擬,下壓載荷設置為70.5 N,計算時間為0.2 s,銷釘產生總位移為2.048 mm,具體模擬結果如圖6所示,該結果可驗證上述結論。

3.2 剪切銷釘

若井內連續油管落魚未遇卡,抓獲后可直接將其上提;若遇卡則應采用各項解卡方案解卡,如果解卡無效,為保證施工安全,提出了機械剪切打撈方案。在井筒條件下,由于連續油管受力、受腐蝕情況復雜,往往不能采用其在地面時的各項參數來分析問題,需充分考慮其在井筒條件下各項參數的變化。機械剪切打撈方案涉及井筒條件下連續油管落魚最大預測拉斷載荷(Ff)、連續油管作業管柱最小預測拉斷載荷(F)、剪切打撈工具剪切銷釘工作載荷(Fc)及打撈施工載荷(Fw)等4項參數,若要實現高效、安全的分段打撈,需滿足Ft>Fc>Ff且Fc取值接近Ft。通常情況(Fc>Fw>Ff)下,連續油管落魚被拉斷;在特殊情況下,連續油管落魚某段拉斷載荷大于Ff甚至超過Fc,接近Ft,此時Ft>Fw>Fc,剪切銷釘被剪斷,剪切卡瓦對連續油管落魚實施剪切,保證施工安全。

工具設計過程中,可根據實際需求靈活選擇銷釘尺寸及加工材料,以?50.8 mm連續油管打撈?38.1 mm連續油管工具為例,要求施工載荷在130 kN下將剪切銷釘剪斷,銷釘采用材料為42CrMo,以下式計算銷釘直徑,即

式中d表示銷釘直徑,m;Fd表示下壓載荷,N;z表示銷釘數量;Tp表示42CrMo允許用剪切應力,MPa;σ表示42CrMo抗拉強度,MPa;n表示安全系數,對于塑性材料n值介于1.5~2.0,此次計算取1.7。

經計算,4顆?8 mm銷釘可以滿足使用要求,利用有限元分析軟件ANSYS對剪斷過程進行仿真模擬,下壓載荷設置為130 kN,計算時間為0.2 s,銷釘等效應力為1 106.8 MPa,略大于其抗拉強度1 080 MPa,滿足剪切使用要求。具體模擬結果如圖7所示。

3.3 剪切卡瓦

在實施機械剪切打撈方案時,剪切卡瓦在卡瓦座推動下沿外筒內壁斜面下行,卡瓦牙尖收縮剪切連續油管,使其達到強度極限而失效,對于剪切卡瓦而言,可根據實際需求靈活選擇加工尺寸及材料。以?50.8 mm連續油管打撈?38.1 mm連續油管工具為例,要求在130 kN的施工載荷下剪切卡瓦能夠順利工作,選擇60Si2Mn為加工材料,確定剪切卡瓦牙塊角度、牙塊數量、卡瓦內徑等參數后,利用有限元分析軟件ANSYS對剪斷過程進行仿真模擬,下壓載荷設置為130 kN,計算時間為0.2 s。

如圖8所示,剪切卡瓦尖端形變量為0.639 9 mm,連續油管與剪切卡瓦牙塊接觸位置形變量為0.065 2 mm,說明剪切卡瓦已開始對連續油管實施剪切。

圖6 引入過程中軌道銷釘位移云圖

圖7 剪切過程中剪切銷釘等效應力云圖

圖8 剪切卡瓦、連續油管形變云圖

圖9 剪切過程整體、剪切卡瓦、連續油管等效應力云圖

如圖9所示,最大應力點位于剪切卡瓦牙塊尖端,其值為1 012.90 MPa,尚未達到60Si2Mn的抗拉強度,說明剪切卡瓦性能可靠。而連續油管最大應力為676.35 MPa,已大于其抗拉強度(552 MPa),說明連續油管已被剪切。

4 現場應用

4.1 目標井井況

T1井是羊塔克凝析氣田一口開發直井,于2006年8月14日完鉆,井深為5 420 m。2017年7月18日在?88.9 mm生產管柱中下入?38.1 mm的CT70鋼級速度管柱進行氣舉作業,速度管柱于2017年11月29日發生刺漏。2018年9月7日開始上提速度管柱,提至井深567 m處速度管柱在鵝頸處斷脫,其后又陸續提出多段長度介于3~70 m的速度管柱小節,總長為425.9 m,最后一次上提的斷脫點位于井下,初步判定速度管柱在井筒內遇卡。井內剩余3 207.1 m速度管柱落物,預計魚頂位置在井深2105.5 m處。

4.2 已有速度管柱樣品分析

井深介于425.9~992.9 m的速度管柱表面發生了不同程度的坑蝕(圖10-a),且有非常明顯的徑向裂口(圖10-b),在起出過程中速度管柱多次斷脫,脆性明顯增強。為了后續打撈作業順利實施,對五組腐蝕狀況不同的樣品進行硬度分析及拉伸實驗,其中1號樣品外觀基本完好,2號樣品遭遇少量坑蝕,3號樣品遭遇大量坑蝕,4號樣品遭遇大量坑蝕且分布一條徑向裂口,5號樣品遭遇大量坑蝕且分布兩條徑向裂口。實驗結果顯示1~5號樣品硬度分別為45.33 HRC、49.56 HRC、51.37 HRC、53.23 HRC、58.01 HRC,拉斷載荷分別為108.89 kN、97.02 kN、86.95 kN、64.94 kN、27.23 kN。而該型號?38.1 mm的CT70鋼級連續油管標準硬度為22.00 HRC,按抗拉強度計算其標準拉斷載荷應為169.52 kN,在實施打撈的進程中需小心控制上提/下放載荷。

圖10 速度管柱部分管體腐蝕情況照片

4.3 打撈難點

由于速度管柱在井筒內遇卡,其物理化學性質發生大幅改變,各項解卡措施難以開展,導致一次性撈出所有速度管柱的概率低。該井雖為低壓低產氣井,但速度管柱失效后長期關井且生產通道完全阻塞,井筒內壓力狀況不明,打撈過程中存在較大的井控風險,同時作業通道存在較多變徑位置,增大了上提/下放過程中工具串或已撈獲落魚掉落的風險。

4.4 施工情況

在正式打撈作業前,需進行射流解堵、通井、打鉛印等準備工作。打撈工具串自上往下依次為?50.8 mm連續油管、?50.8 mm連接器、?54 mm馬達頭總成、?58 mm抓獲檢測工具、?58 mm落魚抓獲工具、?58 mm抓獲—剪切工具及?58 mm自旋引入工具,下入至距魚頂10~20 m處進行提拉測試,記錄連續油管懸重數據。以低于5 m/min的速度繼續下放連續油管,全程正循環沖洗,排量介于200~350 L/min,限壓控制在5 MPa,待懸重驟減時停止下放,上提連續油管復探魚頂,重復3次,確認工具串達到魚頂位置。繼續給魚頂施加載荷,待達到限壓時泵車停泵,停止下放,這說明抓獲檢測工具已正常工作,落魚已順利撈獲。

上提連續油管,首選方案為在上提載荷小于?38.1 mm與?50.8 mm連續油管極限載荷的情況下,嘗試將所有連續油管落魚一次性撈出,但實際施工過程的各項數據顯示,落魚受卡嚴重且卡點位置偏下,嘗試多次循環解卡未果。由此實施機械剪切打撈方案,本次打撈作業共進行了13次,歷次打撈?38.1 mm速度管柱長度分別為403.3 m、96.4 m、24.7 m、363.9 m、837.4 m、0.3 m、57.6 m、19.6 m、0.3 m、220.8 m、90.1 m、469.5 m、268.2 m,歷次作業參數如表1所示,其中,第6次與第9次打撈為剪斷速度管柱工況,其余11次為拉斷速度管柱工況,13次打撈都是一次性將魚頂成功引入且撈獲,成功率達100%。

表1 T1井歷次打撈作業參數統計表 單位:kN

5 結論

1)射流解堵疏通作業通道、打鉛印驗證魚頂形狀、提拉測試確定上提載荷正常區間是打撈作業順利進行的必要前提。

2)自旋引入工具可以實現連續油管的旋轉打撈功能;抓獲—剪切工具可以實現落魚抓獲以及極端情況下剪斷落魚的雙重目的,防止作業管柱斷脫進而造成更為嚴重的井下事故;基于泵壓的變化,抓獲檢測工具可以及時檢測到魚頂是否引入,有效避免引入過程中盲目施加載荷擠斷落魚的情況發生。

3)低壓低產氣井T1井長期關井且生產通道完全阻塞,同時作業通道存在較多變徑位置,應用連續油管打撈連續油管工藝,實現了13次打撈將魚頂成功引入且撈獲的成功率達100%。