燃煤電廠智能燃煤島模式探討

■張 華 劉培紅

(華電萊州發電有限公司)

1 問題由來

燃煤電廠是技術密集型和資金密集型企業,燃煤開支在總開支中始終占據著非常大的比重。當前“競價上網”已如火如荼,萊州電廠一期兩臺百萬超超臨界機組,二期擴建兩臺百萬超超臨界二次再熱機組,經濟指標有相對優勢,但要真正與市場接軌,形成企業核心競爭力,進一步加強管理和降低運行成本是我們今后要加以注重和必須提升的。在未來新的形勢下我們的電廠如何建設?何以立足?我們必須未雨綢繆。基于加強運營期燃料管理,從基建期燃煤島架構如何配置,以及探索燃料管理提升與改進的方法,對于我們企業來說,就具有非常重要的現實意義。

2 智能燃煤島模式探討

2.1 總體目標

建立一個燃料智能化管控中心,達到燃料系統的智能化管理的目的,由煤源狀況、從煤源到電廠的運達輸送、卸煤、儲煤、運煤、計量、取樣、除鐵、除渣到原煤儲煤整個流程的及時展現和智能控制煤倉里的燃料。從而達到工廠計量、自動化的取樣制備過程、網絡化的試驗管理、動態管理下的煤場、信息化燃料管理、智能化的系統維護的最終目標。

2.2 燃煤需求與采購輸送

根據煤質、煤量和配煤需求在燃料智能管理控制中心,接著傳出采購信息提示,最后再進行采購決定。能夠接到實際采購的煤炭數量和運量的信息在燃料管理控制中心,實時體現煤炭輸送的方位,以便預先做好卸煤計劃。

2.3 輸卸煤系統

來煤由碼頭船舶通過卸船機卸料至碼頭段皮帶機至電廠圓形煤場。碼頭設有監控,能夠滿足燃料智能化系統的監控要求,卸船機抓斗裝有稱重傳感器,船舶來煤計量數據從卸船機傳輸至燃料智能化系統。

全部的帶式輸送機都配備帶位置編碼器的跑偏開關和拉繩開關,同時沿途位置設立了編碼監控。當發生跑偏或拉繩停機的情況,可依照位置編碼迅速確定到相應方位,并自動調出相符合方位的監控視頻,方便故障點的仔細查看。全部開關都擁有手動復位和自動復位的性能。排除故障后,帶式輸送機系統能夠在控制中心本地徑直發動。安裝完成自帶式輸送機系統之后,所有轉動和運行部件均在控制中心進行編號和登記。在運作的時候,如覺察到無論什么位置發生故障、損壞或更換,可在控制軟件系統中手動登記,查詢一段時間內更換了哪些托輥,發生故障的有哪些傳動部件,偏離在哪些位置容易發生等情況,方便帶式輸送機系統的故障防范。所有帶式輸送機均采用永磁調速軟啟動裝置,永磁調速軟啟動裝置維護量小,使用壽命長,可減少電流沖擊在帶式輸送機系統啟動時。

2.4 智能煤場系統

萊州電廠采用4座圓形煤場貯煤,配備一臺圓形堆取料機和兩臺振動活化給煤機在每個圓形煤場中。與此同時,圓形煤場配備了三維激光煤盤、紅外掃描測溫系統、可燃氣體檢測系統、明火煤炭檢測裝置和燃料安全信息平臺。

利用激光配煤技術能夠大范圍提升配煤精度和盤煤效率。基于激光測距原理,激光盤煤儀采用發射與接收一體化的掃描設備,實行高頻掃描在煤場的表面,取得高密度斷面各種統計數量,接著計算出煤場的堆垛體積使用計算機強大的處理功能,然后利用系統從其他步驟取得的煤密度統計數字,測算出煤場的重量和煤場的形狀,并通過三維模型展示狀態。

由光學系統、光電探測器、信號放大器、信號處理器、顯示輸出等部分組成是紅外熱像儀的各部分組件。目標視場中的紅外輻射能量由光學系統收集。在光電探測器上聚焦紅外能量,對應的電信號被轉換出來,最后轉變成被測目標的溫度值。因為紅外熱成像儀受陽光、環境溫度、遠近、角度等因素影響,所以測量時需盡量剔除這些影響因素,相對而言封閉煤場較露天煤場的測量條件更好。在煤場運行的時候,不會影響紅外熱像儀的正常使用。能夠安排在煤場常常作業的地區,持續不斷的監測煤堆表面溫度變化情況。

煤場安全監測是長期的存在于日常工作中。只要煤場有儲煤場,就必須實施安全監測,關鍵是監測儲煤場的自燃情況。并且,要對儲煤溫度、可燃氣體濃度、煤自燃產生的煙塵濃度實施監測。

明火煤炭檢測裝置是為煤炭的長期運輸或儲存而設計的。因為受水分揮發、壓實度變化等條件的干擾,皮帶機運輸時容易自燃,影響皮帶的安全和電廠的正常生產。皮帶上設置了紅外溫度監測器,用于實時監測皮帶運輸的工作情況。當溫度過高時,會立刻報警并做合理的處置的工作。

燃料可以實時溫度狀態可視化、異常報警、系統用戶管理、歷史記錄、統計報表和查詢等功能在安全信息平臺中,根據監測數據,可以為煤場噴霧通風提出可供參考連鎖工作指示行動。

能夠提供煤場堆垛以及自動堆垛取料的決策和實時監控,并且可以對煤場的實時狀態監控是數字化煤場系統的功能。它集成了多目標配煤的多種實際應用效能,對于每種入廠煤種進行跟蹤、監控和綜合優化,將堆煤、取煤、配煤等各個環節耦合起來,實行多目標協同采取一定措施使變得優異,達到保障安全性目標。在配煤經濟環保的同時,利用數字化方法模仿煤場的動態流動進程,達到全廠儲煤、耗煤可視化的目的,建立統一的燃料管理調度所需要的條件。

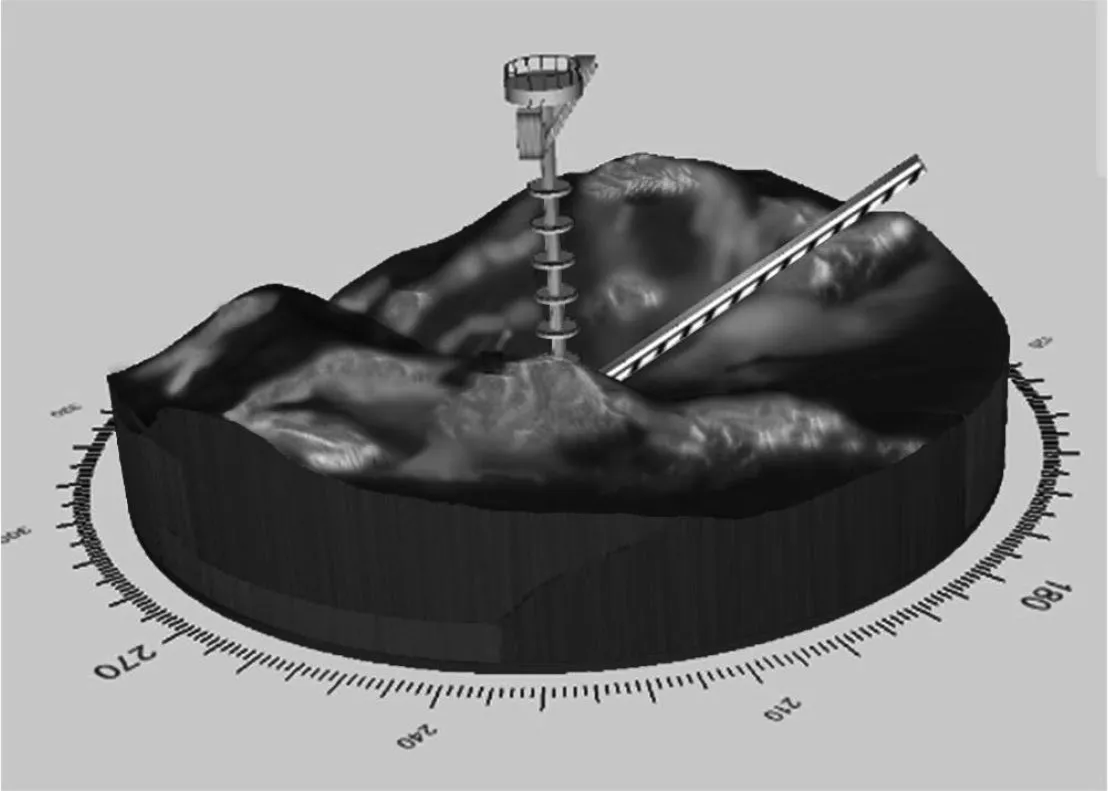

控制中心顯示圖:

圖1

2.5 智能采制化系統

帶式輸送機取樣裝置位于廠外M6轉運站M8a帶式輸送機頭部。M8a帶式輸送機參數為:B=1600mm;v=3.15m/s;q=2700t/h,在M6轉運站設置一套全自動制煤樣機。

智能化全自動制樣系統采用智能控制技術,根據國標gb474-2008的工藝要求,在全封閉狀態下,將該批煤樣自動送至系統,并進行自動破碎、混合、收縮、干燥生產6mm全水樣、3mm檢驗樣、0.2mm檢驗樣、0.2mm檢驗樣(經國家煤炭質量檢驗中心鑒定為無硫、無水分、不存在)偏灰樣粒徑。

主要由全自動制樣系統、環保除塵系統和包裝編碼系統組成稱為全自動制樣系統。樣品制備過程實現了煤樣的自動稱重、全水分煤樣的制備、煤樣的儲存和檢驗、0.2mm分析煤樣、自動封裝和識別,具有除塵和環保功能,整個樣品制備過程實現全自動、環保、不需要人員看守。

冬季1000t煤一批次出一個樣品,夏季600t煤一批次出一個樣品。一個樣品分6mm全水分樣、3mm備查樣、0.2mm化驗樣以及0.2mm備查樣。在此當中,全水樣和供試品隔日檢測使用。試樣保存30天,然后丟棄。每批樣品占4個樣品瓶。樣品瓶可重復使用500次,樣品蓋可一次性使用,防止人為開啟。樣品蓋上設有相關芯片、二維碼和條形碼。

萊州電廠一二期入爐煤采制樣設備分別2套,分別安裝于6(26)號甲乙帶式輸送機頭部,帶式輸送機技術規范為:B=1400mm,V=2.5m/s,Q=1500t/h,來煤粒度≤30mm,出料料度≤6mm,粒度大于6mm的煤樣不得超過3%。

管理控制中心可對進廠煤樣采集、制備全過程進行監控。進廠煤樣制備系統具有實時監控功能。進廠煤樣制備室由門禁系統管理。

建立測試網絡管理系統,包括測試儀器設備登錄,測試數據實時上傳系統,將測試結果數據上傳到服務器數據庫,查看并行樣本測試結果,自動生成測試報告,通過一級、二級、三級審核上傳至公司燃煤結算系統。通過實驗室網絡系統,將實驗室檢測設備接入系統,并將檢測結果實時自動上傳到系統數據庫中,實現對檢測數據的全方位有效監控,防止人為干預。

2.6 智能計量系統

采用高精度電子皮帶秤、8個稱重單元、單點懸掛稱重技術、溫度補償、狀態跟蹤補償、線性校正等功能。三個月內校準系數不變,校準誤差不超過±0.2%。

3 預期達到的效果

通過智能燃煤島的建設,實現燃料全過程管理的標準化、標準化、信息化、科學化,堵塞管理漏洞,減少人為干預,降低勞動強度,達成燃料采集的數量、質量、價格數據,消耗和儲存環節及時、動態、準確地傳遞到相關管理信息系統的目標,為企業生產經營提供真實可靠的決策依據,提升企業效益,從理論上分析建設該系統后將在燃料管理過程中實現以下效果:

①稱重環節運用防止作弊技術手段,杜絕各種作弊現象。②采用自動采樣、自動制樣系統,進行隨機自動采樣、制樣無人干預,杜絕采制樣過程中的人為因素,提高采制樣效率。③自動化的信息記錄手段和查詢手段,將所有計量、采、制、化數據不再手工填制和傳送,實現可靠、安全、不間斷的同步上傳數據庫。④智能取樣系統能控制化驗人員工作范圍,隔絕人為因素影響,減少工作流程,節約化驗時間,能合理減少人員配置。⑤所有質檢數據實現統一集中的質檢數據應用管理平臺,方便企業管理查詢。⑥燃料相關設備的集中式管理。設備提供的數據的準確性、完整性、及時性得到有效的保證,減少人為的干擾,同時也減少了員工的勞動強度。⑦智能煤場系統提高了配煤精度,對入爐煤種實施掌握,對存煤進行優化。