山區高速公路高填方橋臺樁基反填筑開挖施工技術

(浙江交工路橋建設有限公司,浙江 杭州 310000)

為推動偏遠山區經濟建設、滿足國防需求,高速公路路網向偏遠山區延伸,根據現場實際情況,在施工建設中經常遇到高填方路基與橋梁銜接,發生橋臺樁基頂面設計高程超過原地面15m以上。按傳統施工順序需要在完成路基橋臺填筑后進行樁基施工,由此造成橋臺樁基施工滯后和施工成本的增加。按傳統施工技術存在施工周期長、質量控制困難和作業風險較大等弊端,因此筆者展開研究,總結出山區高速高填方橋臺樁基反填筑開挖施工技術,較傳統施工技術有所創新。

一、工程概況

該項目起訖樁號為k23+300-k38+000段,路線長度14.672km。上部結構采用30m/40m預應力混凝土T梁,先簡支后連續;下部結構采用墩柱式和空心薄壁墩,橋臺采用座板臺(高樁承臺橋臺)、U臺(挖方路段橋臺采用簡化的U臺),共有樁基383根。項目有兩處高填方橋臺樁基施工,一處有兩座分離式高樁承臺橋臺。具體位置地形,如圖1所示。

該項目有MZk26+960-MZk27+125長度165m填石路基段,單幅路基寬度12.75m,邊坡最大高度33.6m,邊坡平均高度26.6m,屬于高填方填石路基,填方量達到237664m3。高填方路基與橋梁工程銜接,產生了高填方橋臺樁基的施工。經現場考察分析,該項目存在幾個工程難點。

圖1 高填方橋臺樁基位置施工地形

施工工期緊張,按常規傳統施工方式,需要先填筑橋臺路基,在完成橋臺填筑等沉降基本穩定后方可開始樁基開挖施工。以現有機械資源計算正常完成填筑高填方橋臺大約需要148天,造成橋臺樁基施工作業面難以開展,橋臺樁基施工滯后嚴重,影響梁板架設。整個項目按期完成合同任務存在較大困難,如加快施工進度需投入大量機械設備和人力資源,施工成本增加。

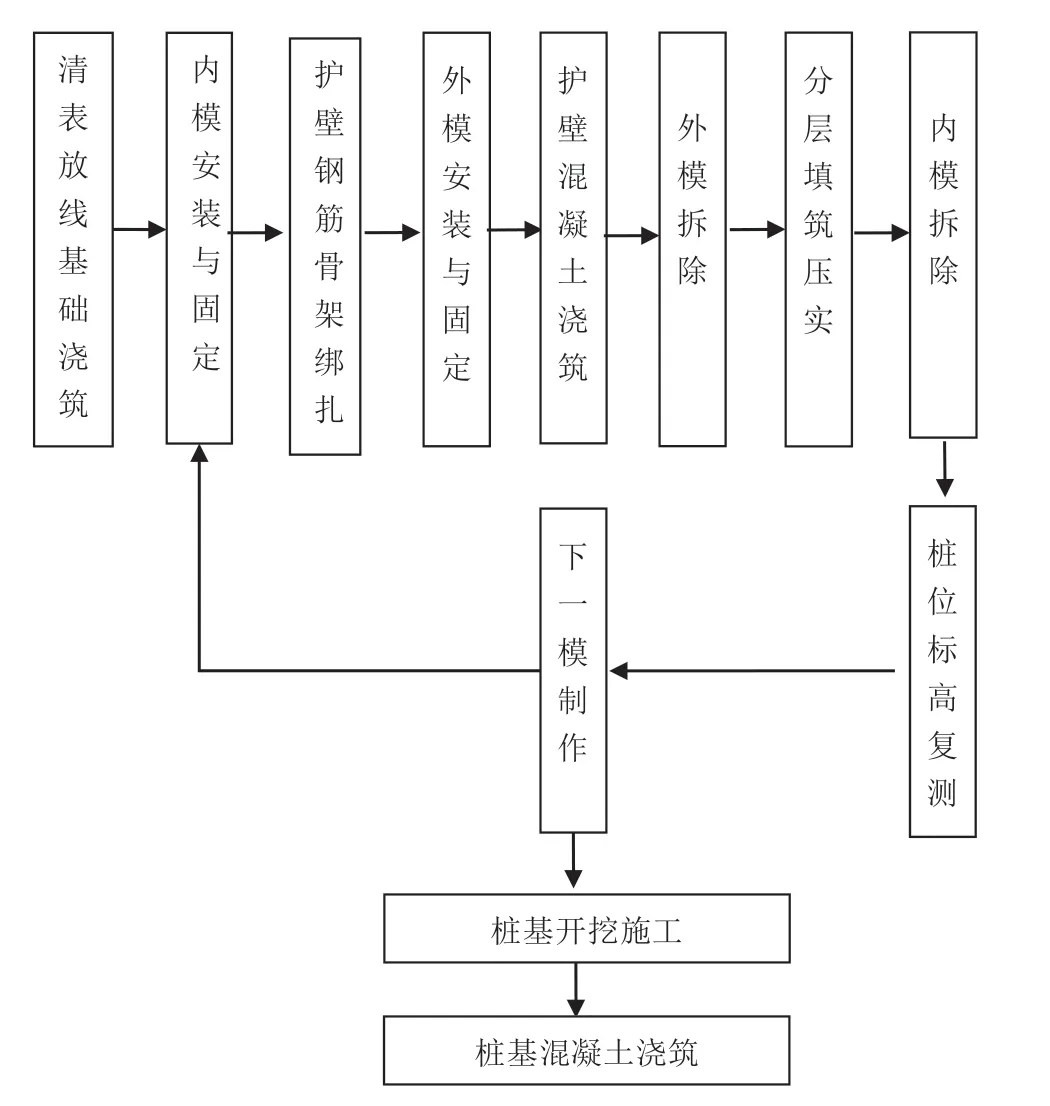

圖2 施工工藝流程圖

高填方橋臺樁基開挖存在較大安全風險,由于為高填石方路基,人工挖孔施工產生塌孔、穿孔的可能性較大,施工安全難以保證。

挖孔樁擴孔率難以控制,樁基開挖需要炸藥施工,對周圍巖體影響擾動較大,孔徑難以控制,樁基擴孔情況嚴重。

二、施工要點

施工工藝流程圖,如圖2所示。

(一)樁基護壁施工

控制放線。在橋臺位置附近設置永久導線點,保證施工中可一直有效觀測。首模澆筑前用全站儀測量控制樁中心位置,每次安裝樁孔護壁模板時必須用樁中心校正模板位置(由現場技術人員負責),支固牢固,樁位偏差控制不超過2cm,每一模立模后用錘線法測量樁孔垂直度,要求軸線偏差不超過5cm。

樁孔護壁直徑控制。每一模模板安裝完成后檢查直徑尺寸,技術員用鋼卷尺量測模板直徑大小,量測兩個垂直方向,要求不小于設計樁基直徑,另外護壁厚度不小于15cm。

施工過程中,嚴禁路基機械、車輛在作業區域附近通行。注意孔口安全,在樁基施工工作區域實施臨邊防護,用定制防護網片隔離。在每個樁基鎖口位置設置防護欄桿。

(二)橋臺路基填筑施工

樁孔填筑壓實質量控制。施工中按設計要求預留路堤高度和寬度,并且動態監測,基地承載力應滿足設計要求,清表后做地基承載力試驗,處理承載力不足的位置。對于填石路基施工,壓實質量及填筑層厚按填石路基壓實質量控制標準執行。

每次填筑后由試驗室安排專人負責測定沉降差和孔隙率,其中沉降差控制標準應通過試驗路確定,沉降差測量由專人負責,孔隙率的檢測應采用水袋法完成。由于孔隙率不易測定,現場通過試驗路基確定的碾壓遍數及觀測沉降差來控制填筑壓實質量。

三、實施效果

該技術與傳統的路基橋臺樁施工技術相比,加快了橋梁樁基施工的進度,節省了路基填筑的施工周期,大大縮減了橋臺樁基施工周期,有效彌補了傳統技術施工周期長的缺陷。使用技術共節省工期43天,節約成本約16.78萬元,施工安全風險較低。

該項目橋梁樁基施工是山區高速公路建設工程的重點和難點,通過該項技術使得工程質量得到提高。同時,保證工程順利完成,實現“零傷亡”目標。最終,項目積累了寶貴的施工經驗,為企業今后承接類似的項目打下堅實的基礎,提高了企業生產技術水平,擴大了企業的知名度和社會影響力。

四、結語

高填方橋臺樁基反填筑開挖施工技術屬于樁基施工技術的創新,其實質是對傳統施工工序進行調整和優化,通過邊成孔邊填筑的“反填筑開挖”原理,提高了施工效率和施工質量;同時實現“零炸藥量”開挖,減少樁基開挖土石方量,節約施工成本,降低勞動強度;其次在施工樁孔護壁前制作一個擴大基礎,保證樁孔在后期澆筑和填筑過程中不發生偏移和沉降,降低施工安全風險。