復合材料選材對風電葉片氣動設計的影響研究

丁惢 李成良 毛曉娥

葉片作為風電機組捕獲風能的關鍵部件,其設計開發的流程通常是先進行氣動外形設計,再開展復合材料選材與結構設計,最后對設計出的葉片進行動態響應分析。隨著風電機組風輪尺寸的增加,葉片大型化速度加快,這一趨勢讓風電葉片的設計過程迭代難度增加,復合材料選材、結構設計與氣動外形設計的耦合性增強。因此,在通常設計流程的基礎上,對該耦合性進行研究成為大型風電葉片開發中重要的技術環節。

當前國內外關于葉片設計開發的復合材料選材研究,主要關注復材力學性能對葉片結構剛度和關鍵結構部件設計影響,或者復材選材對葉片結構成本影響;關于葉片氣動設計的研究,主要關注針對結構參數化目標的氣動設計數值化開發流程,或研究氣動外形、結構設計一體化對疲勞壽命的影響,基于疲勞壽命形成數值化開發流程,或從載荷協調性入手,研究氣動外形、結構設計對載荷的影響,基于載荷目標形成數值化開發流程。這些開發影響因素的研究,通常更注重氣動外形與結構形式對某一特定設計目標的影響,或者復合材料選材對力學性能或材料成本的影響,基本將復合材料選材與氣動外形開發拆分為兩個較獨立的設計過程。

復合材料選材不同是否會影響葉片的氣動設計以及不同的選材如何影響葉片的氣動外形,是風電葉片設計開發耦合性研究中較少被關注的部分。為此,本文首先從葉片氣動設計開發的角度,根據風電葉片的外形特點,進行了沿兩個維度的設計分區;進而根據復合材料選材設計與葉片氣動設計對設計分區的影響,以及設計分區對風電葉片發電性能與重量的影響,參考失效模式與影響分析(FMEA)中影響因素的嚴重度定義,對設計分區的目標性能和設計影響進行了分析,選出復合材料選材對葉片氣動設計影響度高的區域,對影響因素進行了參數化定義,并據此對兩款80m左右長度的葉片進行了不同復合材料選材和葉片氣動設計迭代研究,分析其對葉片發電性能和重量的影響;最終得到復合材料選材對大型葉片(80m長度級別)氣動設計開發影響的定量分析結果。

氣動外形分區與材料選材

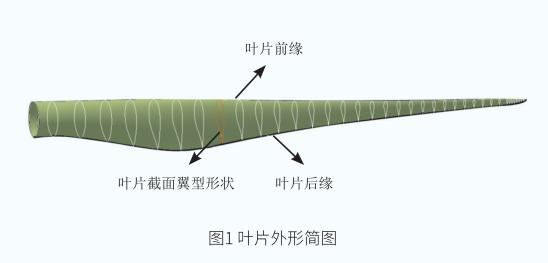

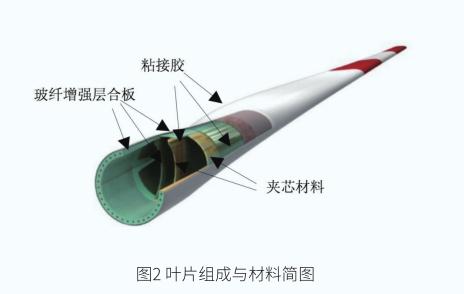

風電葉片的外形與基本選材情況如圖1和圖2 所示,圖2中的玻纖層合板材料是泛指,玻纖規格類型根據玻纖使用位置不同而變化。

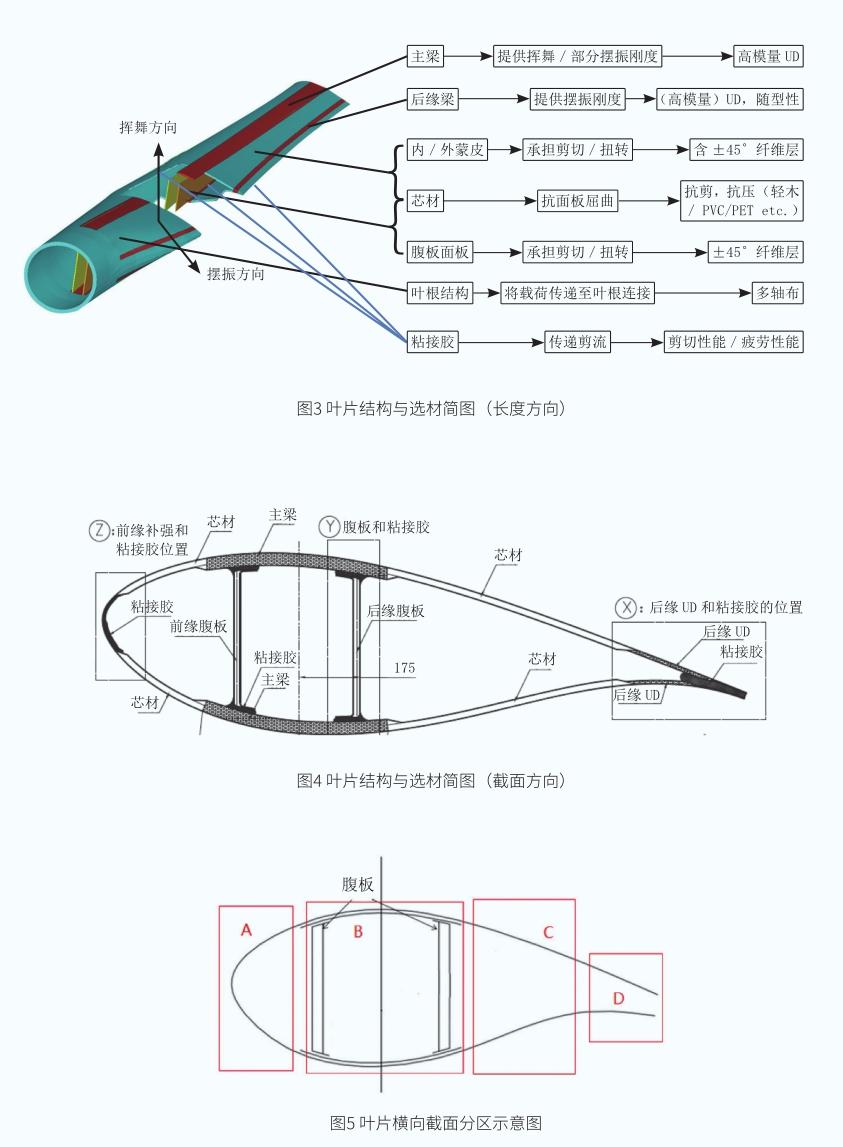

可以看出,風電葉片的外形沿長度方向依次為圓柱段、翼型段、葉尖段,沿橫向其實是氣動翼型的形狀。復合材料沿著兩個維度連續分布,對于不同的位置與部件,結構名稱、功能與常用選材如圖3和圖4所示:沿長度方向的復合材料選材是一致的,但其厚度通常沿長度變化;沿橫向的復合材料選材存在較大變化,即使選材一致,厚度也會沿橫向變化。因此,可以簡單得出葉片氣動設計關鍵輸入—— 翼型,與復合材料選材密切相關,且對葉片的性能有較大的影響。

首先根據翼型的定義對葉片沿橫向截面分區,如圖5所示,沿著翼型弦長從前緣到后緣依次為A(前緣區)、B(最大厚度區)、C(后緣過渡區)、D(后緣區)。

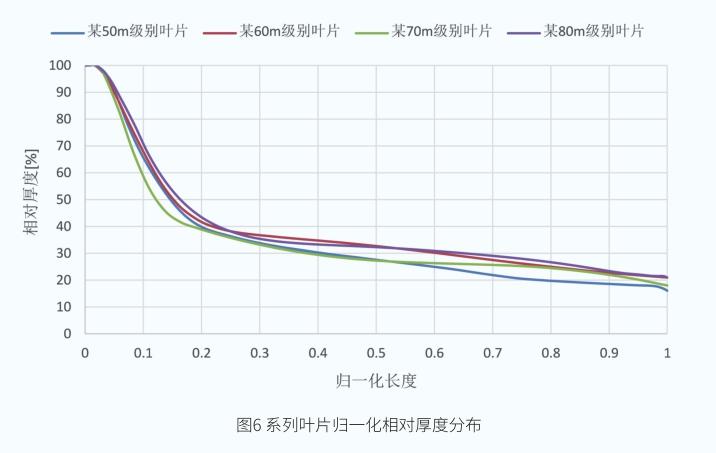

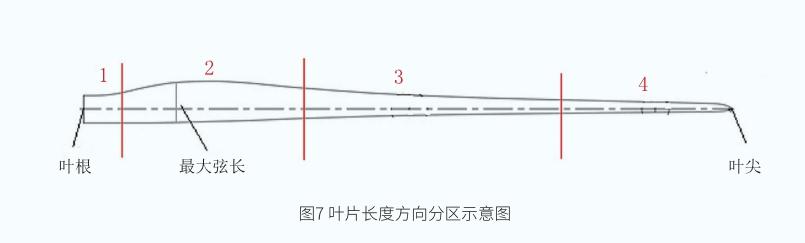

圖6 為系列葉片(長度50~80m)歸一化相對厚度分布,可以看出從葉根相對厚度為100%的圓柱到葉尖相對厚度小于20%的薄翼型,葉片的相對厚度分布整體趨勢一致。將其作為長度方向分區的參考,如圖7所示,整體上可以沿著葉片長度分為葉根區(圓柱段為主)、過渡區、中部區(相對厚度30%左右的區域)以及葉尖區,依次以“1、2、3、4”標記。

根據以上對橫向和長度兩個方向的分區,如表1所示,得到葉片氣動外形的分區矩陣(橫向截面分區×長度方向分區)。

這個分區矩陣結合圖3和圖4所示的葉片復合材料選材,可以得到葉片外形分區功能與選材列表(見表2)。

其中,“外型”功能主要指該區域的氣動外形形成功能,“傳載”和“承載”主要指該區域的結構力學功能;“常見主要選材”指該區域常用的選材。需要指出,葉片的成型工藝與材料體系不盡相同,本文僅針對采用國內最常見的熱固性樹脂基玻璃纖維增強材料體系、真空灌注工藝成型的葉片進行研究。

參數化影響判定

從系統工程角度,參考對設計產生關鍵指導作用的質量工具FMEA(失效模式與效應分析)中的評分機制,對以上分區的功能定義影響嚴重度3、6、9因子,分別對應葉片的發電功能與重量性能;對選材定義影響關聯度3、6、9因子,分別對應氣動設計與復合材料選材設計過程;總體組合可以形成參數化影響判定表(表3)。其中:設計目標影響因子,即影響因子1,等于影響因素嚴重度乘積;設計輸入影響因子,即影響因子2,等于影響因素關聯度乘積;區域影響因子=設計輸入影響因子/設計輸出影響因子=影響因子2/影響因子1;區域判定條件為,先判定影響因子1數值較大的區域,即這些區域對風電葉片設計目標影響較大;再判定影響因子2數值較大的區域,即這些區域對風電葉片設計輸入的影響較大;選出兩個條件都滿足且影響因子大于1的區域,代表相應區域的選材對功能的影響更甚,將其選為本文的目標研究區域。

詳細分析表3可以得到,區域2D(過渡后緣區)、區域3B(葉片中部主梁區)以及3C(葉片中部后緣區)對葉片發電性能和重量影響較大,且區域對應的設計輸入影響中,復合材料選材和葉片氣動設計的耦合影響是最大的。

關鍵區參數影響評估

針對上述的關鍵區,本文對某款80m級別葉片進行了對應設計參數的調整,并對影響進行了評估。考慮保密原因,本文使用的參數均經過歸一化處理,且僅給出性能對比的百分比。

在風電葉片的設計開發中,葉片的剛度分布來源于三個方面:材料性能輸入、幾何外形輸入與結構鋪層設計輸入。針對關鍵區選材影響的表述邏輯為:首先,采用邊界相同的結構鋪層,或者達到同等剛度水平的等效結構鋪層,盡力消除結構鋪層設計的影響;然后,根據不同的材料性能輸入,研究要實現同等的葉片剛度分布,對葉片幾何外形輸入有何要求;最后,研究這樣的幾何外形要求如何影響葉片的氣動設計。

一、過渡后緣區

過渡區通常為相對厚度超過40%的翼型,翼型后緣區的選材,對過渡區的截面剛度影響大,相應區域的氣動翼型選型,作為截面剛度的幾何輸入,也需與選材結合考慮。

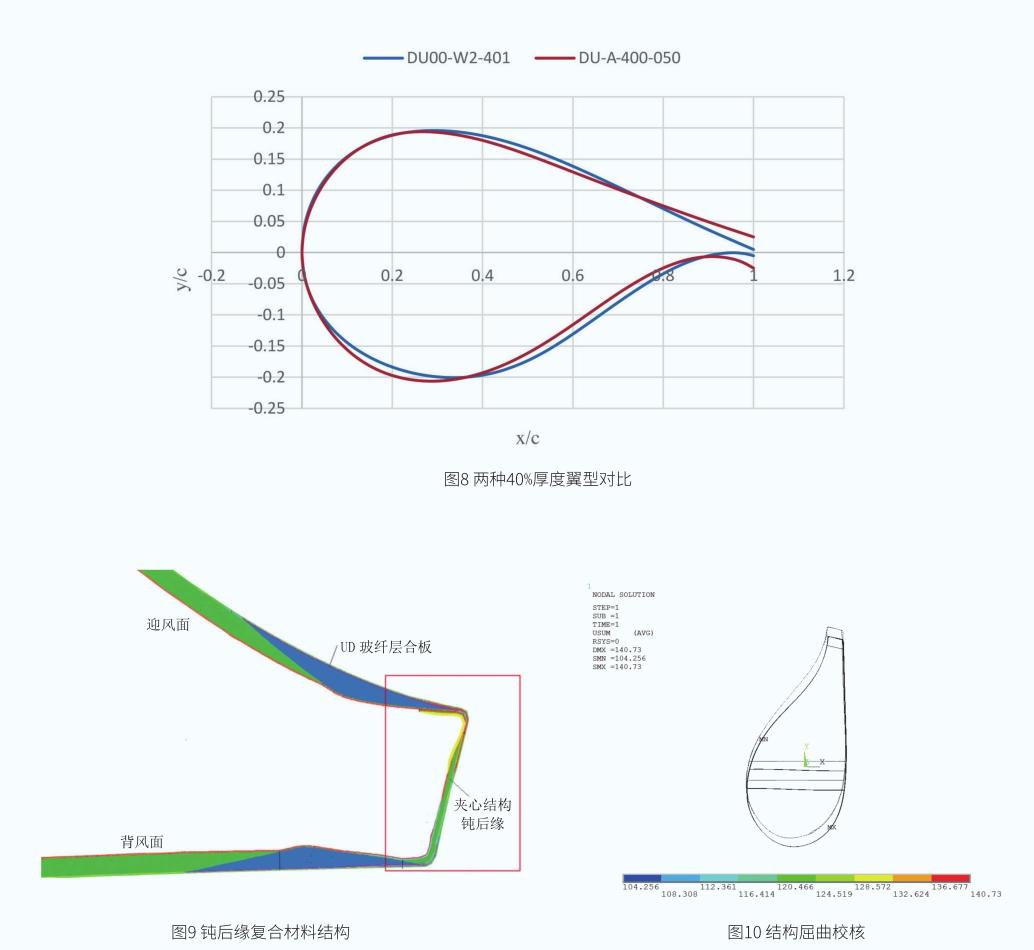

后緣區如果采用常規的玻纖增強層合板粘接形式,葉片采用常規尖尾緣翼型(如圖8中的DU00-W2-401),因后緣部分厚度有限,難以提供所需的截面擺振和扭轉剛度。同樣的弦長下,如果后緣采用玻纖層合板夾泡沫芯材(如圖9),則提供剛度的同時還可以提供抗屈曲結構形式(如圖10)。因此,可以采用如圖8中的DU-A-400-050鈍后緣翼型。

對80m葉片采用如圖8所示的兩種不同翼型,以同樣的設計目標進行氣動外形設計,得到如圖11所示的弦長分布。同等長度的葉片,弦長代表了葉片的大小,可以看出采用夾心結構后緣,除了提高結構的穩定性,還可以在一定程度上減小葉片的“尺寸”,也就是減少材料用量,降低葉片成本。

二、葉中主梁區

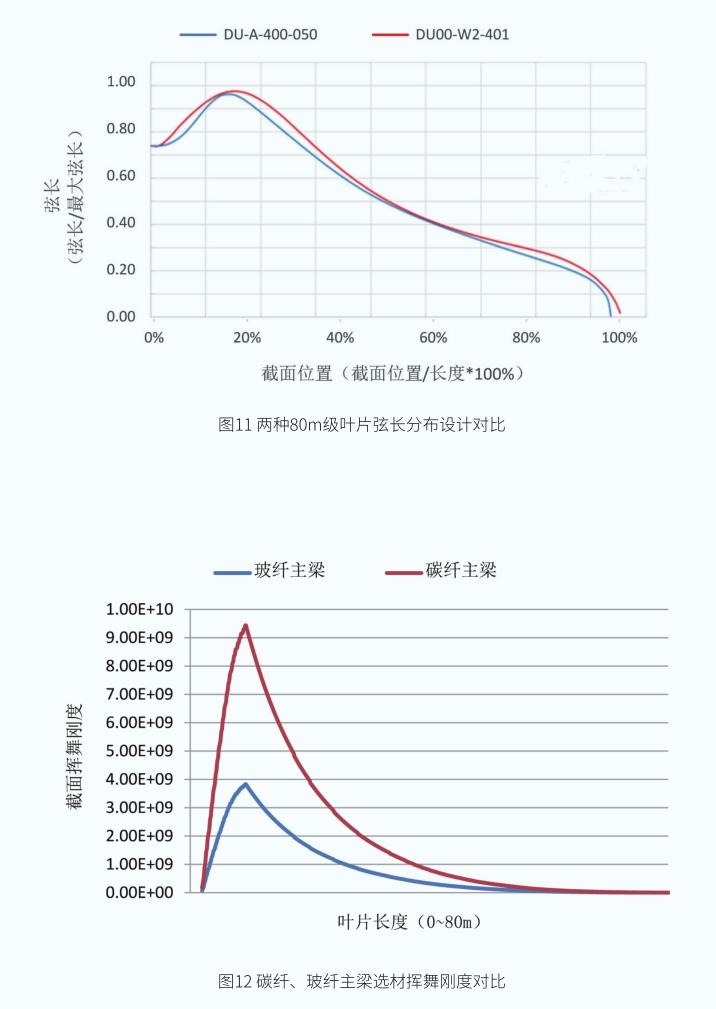

葉中的主梁區域選材決定了葉片的剛度與承載。以80m葉片設計為例,如圖12所示,同樣氣動外形下,主梁為碳纖葉片的葉中揮舞剛度比玻纖主梁葉片高1.5~2倍。

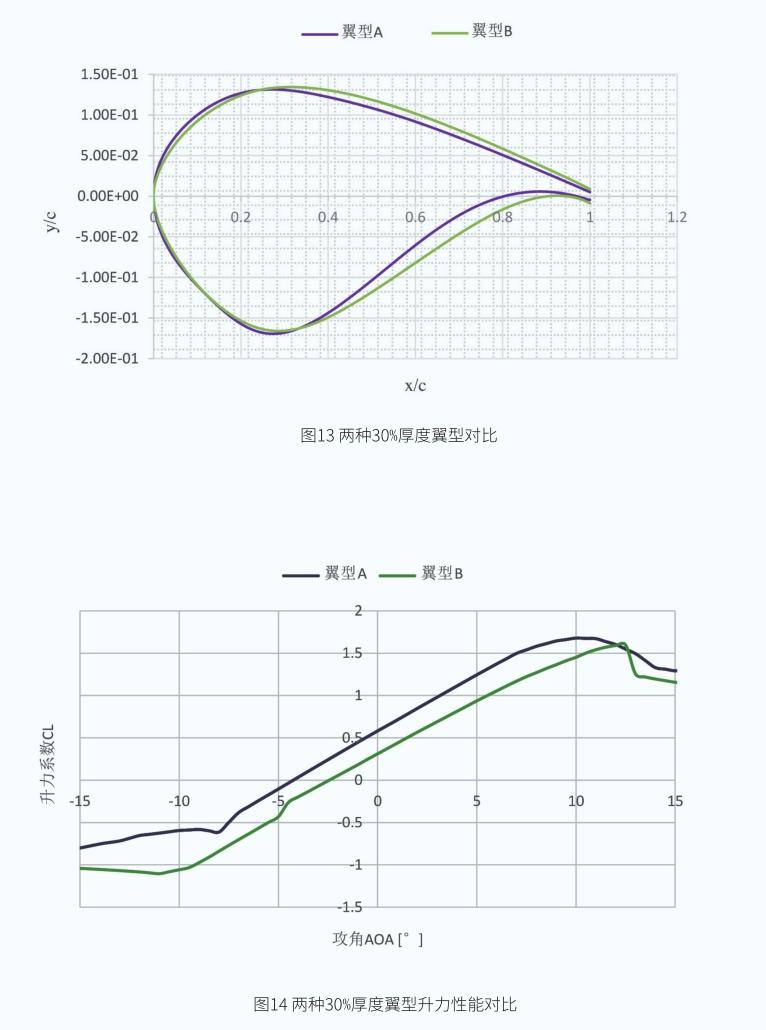

在葉片設計開發中,排除結構鋪層影響,材料力學性能與幾何外形都是設計目標剛度的重要輸入:如果選取玻纖,材料可提供的剛度有限,對幾何外形的絕對厚度就有限制要求;如果選取碳纖,則材料可提供足夠的剛度,對幾何外形的限制要求減小,可以給幾何外形提供更多設計空間,即氣動翼型有更多選擇空間。對同樣是30%相對厚度的氣動翼型(幾何外形見圖13,氣動性能見圖14),翼型A的氣動性能更優。但是,在80m級別葉片設計開發中發現,如果采用玻纖主梁體系且滿足葉片設計剛度需求,應選用翼型B;如果采用碳纖體系,則可以采用氣動性能更優的翼型A。

主梁區的選材對氣動外形設計有重要的影響,對主梁為碳纖的80m級別葉片,按翼型A進行葉片氣動設計,在同等葉片幾何分布下,靜態發電量可以提升約3%。

三、葉中后緣區

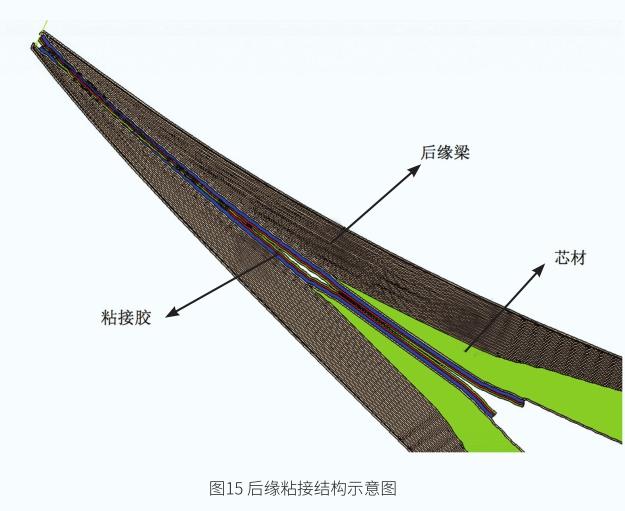

葉中后緣區對葉片的生產制造有巨大的影響,合理的幾何外形過渡和復合材料選材可以有效降低葉片粘接難度與材料使用量。如圖15所示,粘接膠區域形狀復雜,難以進行精確的數值模擬。

通常后緣粘接部分的選材為單向玻纖復合材料與PVC芯材,也可以考慮拉擠單向玻纖板材與PET芯材結合的形式。如果選擇后者,則對幾何外形的后緣區域型面平整性有更高要求。以80m葉片為例,如果選擇不同材料,在進行氣動設計時,可以通過后緣修型迭代實現設計目標AEP/kg在區域調整中的優化率超過2%。

另外,此區域的復合材料選材也對葉片的彈性中心和氣動中心間距位置有重要影響,合理的選材與結構設計,可以對目前風電葉片開發中關注的氣彈穩定性帶來較大提升。

結論

本文通過對葉片外形進行分區,為復合材料選材和葉片氣動設計的研究提供了一種新的思路,通過借鑒影響因子嚴重度與關聯度的思想,定義出了葉片復合材料選材對氣動設計影響的關鍵區,分別是:區域2D(過渡后緣區)、區域3B(葉片中部主梁區)以及3C(葉片中部后緣區)。這些關鍵區不但是葉片關鍵性能的重點影響區,還是復合材料選材與氣動設計強耦合的區域。針對某款80m長度葉片,從選出的三組設計分區中,調整關鍵影響參數并評估其對葉片性能的影響。對風電葉片這種大型化進程快速的復合材料結構件,除了考慮單向的外形-材料-結構設計過程,還需考慮復合材料選材對氣動設計的重點影響區域,以此可以有效指導大型葉片的開發。

(作者單位:中材科技風電葉片股份有限公司)