汽車車身側圍設計要點

伍升安

摘 要:車身側圍是汽車的重要組成部分,其結構設計直接影響到車身的安全性能以及舒適性能,并且側圍是整個車身開發中設計周期最長、模具開發時間最長的部分,其開發速度的快慢與設計質量的好壞,將直接影響到整個項目是否能按期完成。

關鍵詞:汽車;車身;側圍;設計

1 引言

如今我國汽車工業發展迅速,人們對汽車外型和汽車性能的要求越來越高,因此,給汽車設計尤其是車身側圍的設計帶來巨大的挑戰。首先要有好的安全性能,因為汽車一旦發生碰撞,車身側圍作為車身的重要結構,它將承受側面碰撞帶來的碰撞力,而它的變形模式、侵入速度及侵入量直接關系著乘員的損傷及生命安全;其次,要滿足舒適性要求,噪音、灰塵、雨水侵入乘員艙都會嚴重影舒適性。所以,好的汽車車身側圍設計能有效的減輕乘員在交通事故中的損傷,并具有良好的密封及隔音性能。本文以某全新平臺電動車項目設計開發作為參考,介紹了汽車車身側圍設計的一般流程與設計要求,達到提升設計質量、減少后期設計變更的目的(圖1)。

2 項目前學習

項目前學習是整個項目開發中的重要一環,尤其對于設計經驗有所欠缺的設計者,直接影響到設計質量的好壞。學習內容一般包括以下幾方面內容:①相關法規學習:汽車相關法規是汽車產品必須滿足的最基本要求,側圍結構相關的法規主要包含:乘用車正面碰撞的乘員保護、汽車安全帶安裝固定點、汽車座椅、座椅固定裝置及頭枕強度要求和試驗方法、汽車駕駛員前方視野要求及測量方法、汽車門鎖及車門保持件的性能要求和試驗方法、乘用車內部凸出物、轎車外部凸出物、汽車護輪板、汽車側面碰撞的乘員保護、乘用車正面偏置碰撞的乘員保護、乘用車頂部抗壓強度等;②側圍設計基礎知識學習;隨著汽車結構、制造工藝的創新與發展,側圍設計基礎知識也是不斷更新的,掌握最新設計知識,確保在之后的設計工作游刃有余,相關基礎知識主要包括設計指導、工程標準、DFMEA、標準截面等;③以往項目經驗教訓學習:經驗教訓學習是避免重復犯錯的重要途徑,通過經驗教訓學習,可以避免犯以往項目中已經出現的問題,并舉一反三,保證設計的可靠性;③產品定位學習:通過產品定位學習,了解產品所需要具備的核心競爭力、主要賣點、大致性能要求、主要配置情況、需要解決的痛點問題等等;

3 競標車分析及結構選型

競標車分析是實現設計過程中取他人之所長補己之不足的重要手段,尤其是產品中要使用新結構、新工藝新材料時,競標車結構分析往往成為設計好壞的關鍵。可以通過產品定位、產品主要配置情況、造型創意等因素,鎖定對標車型;然后從結構、工藝、材料、性能等方面進行評估,若有多個對標車型,可以從多個維度打分評估,最終選取最優者作為本產品的主要研發參考。

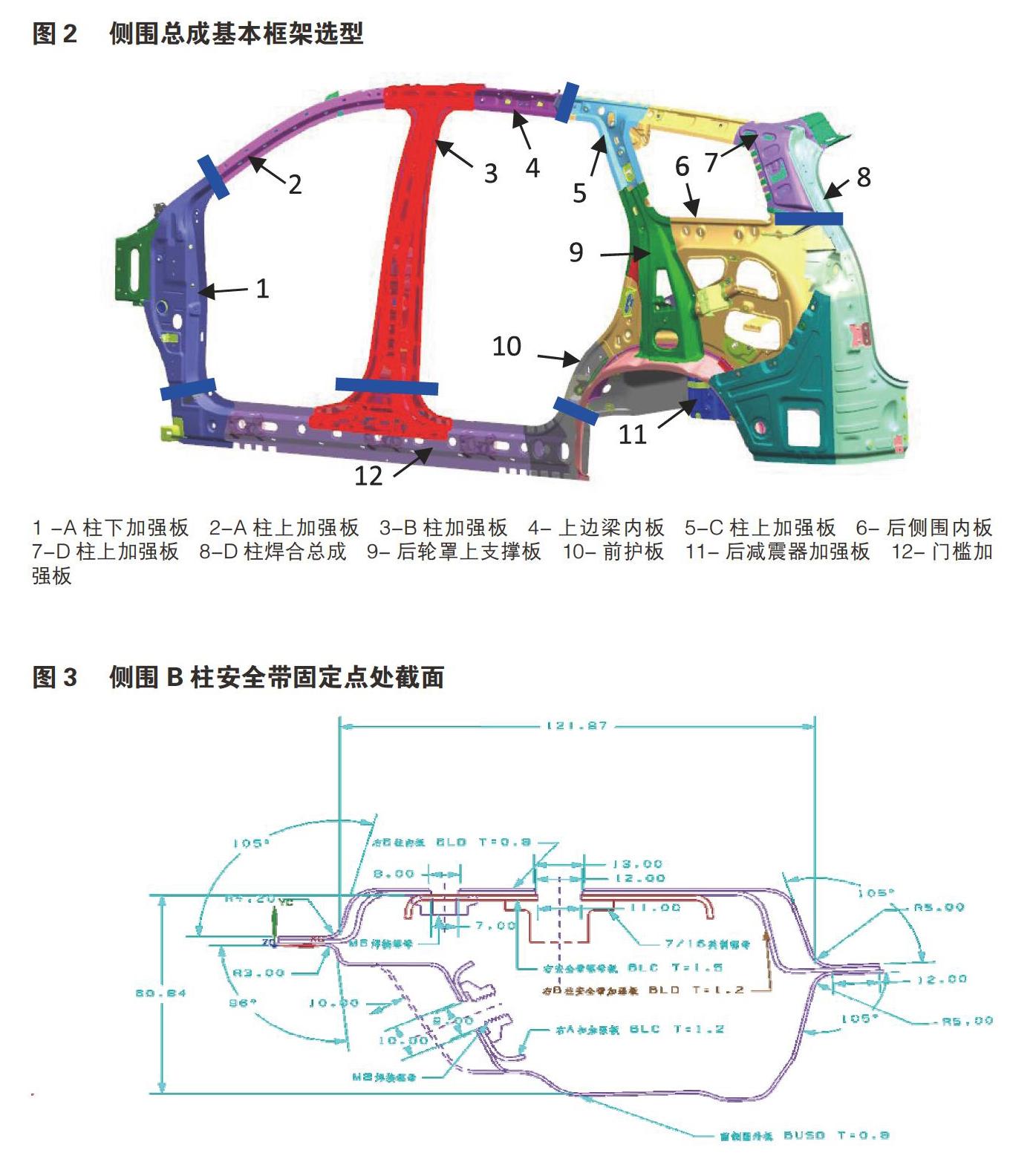

在充分的競標分析后,應根據產品市場定位、性能目標、整車參數、底盤形式、產品配置表等輸入,制定側圍框架結構、制造工藝、零件材料策略。以某乘用車為例,為滿足正碰、側碰、車頂抗壓等需求,采用A柱下加強板、A柱上加強板、B柱加強板、門檻加強板互相連接繞前門洞形成一個加強框架總成,也可以視具體性能要求,預留將A柱上加強板與C柱上加強板連的空間,這樣可以與B柱加強板、門檻加強板、前護板、后輪罩上支撐板形成繞后門洞的加強框架總成,達到進一步提升性能的需求;在材料方面,B柱加強板是承受側面碰撞的主要零件,推薦采用熱成型材料B1500HS-FB-D? t=1.5,A柱上、下加強板、以及門檻加強板需同時滿足正碰、側碰、車頂抗壓等法規,但受力情況較B柱加強板稍好,推薦采用 HC340/590DP-FB-D? t=1.2;在后輪罩區域,由于獨立懸掛的安裝點布置在后輪罩內板上,所以需要布置后輪罩上支撐板,達到將力傳遞分散的作用,避免后輪罩區域承受較大的交變應力產生疲勞開裂,因受力不大,材料可以采用 BLD-FB-D? t=1.0;除此之外,根據產品配置,D柱區域有安全帶固定點,所以需要布置D柱上加強板,以滿足安全帶固定點強度要求,同時可以提升尾門開口剛度,考慮零件成型性能及受力情況,一般情況下可采用BLD-FB-D t=1.0。同時根據NVH性能要求布置隔斷塊,到達降低車內噪音的目的,隔斷塊布置位置如圖2藍線所示。

4 典型截面繪制

典型截面主要表達了車身各區域車輛結構及材料應用。通過截面繪制,可以比較全面評估車身結構是否滿足各零件布置空間要求、安全間隙要求、視野要求、乘員艙空間要求等等,同時起到指導建模、評估造型可行性等作用,可以大大減少各種問題流入到數模設計階段,提升數據發布效率(圖3)。

5 軟工裝數據設計

軟工裝數據對于車身的主要用途是做一些碰撞、安全帶拉力、耐久路試、子系統實驗,進行性能摸底,同時進行部分制造可行性驗證,避免在正式工裝時出現問題,造成時間、費用上的重大損失。軟工裝數據設計的基本要求有:①確保造型A面、總布置策略等相對正式工裝數據不會有大的調整,輸入影響各性能實驗的ICD接口,以保證軟工裝車各項實驗驗證結果具備一定的準確性;②按開發策略搭建數據,并確定零件分件方式;③確定各零件的定位策略以及各零件之間的連接方式,目前常用的連接方式有以下幾種:

①電阻點焊:電阻點焊是工件通過電極施加壓力,利用電流產生電阻熱 進行焊接的方法。電阻焊焊接時不需要填充金屬,成本低、 生產效率高、焊接變形小、接頭質量容易控制,被廣泛用于汽車白車身的焊接,但不適用于鋼鋁連接的情況。

②CO2氣體保護焊:CO2氣體保護焊接技術在實踐應用中具有操作靈活、簡單、投資成本低、對油污及銹跡有特殊的敏感性能等特點。近年來被我國國內汽車行業中廣泛應用。但盡管CO2氣體保護焊無論從技術方面還是設備方面日漸成熟和完善,但焊接所形成的焊縫仍比較粗糙,并且飛濺也較大,不僅嚴重影響整體焊接質量,而且也會影響到側圍零件的安裝精準度。另外,此保護焊接完成后,需進行打磨,工序較為繁瑣,無形中增加了生產節拍;焊接、打磨所產生的光、粉塵等污染對員工健康危害較大。所以說,該方法并不是車身側圍各零件之間連接的最佳方法。

③結構膠連接:膠接技術是一種利用膠粘劑在連接面上產生的機械結合力、物理吸附力和化學鍵合力而使兩個膠接件聯接起來的工藝方法。隨著新型結構膠的不斷研發,結構?已作為汽車零部件連接的重要手段之一。結構膠具有耐老化、強度高、耐腐蝕、在預期壽命內保持穩定的性能、并且能夠承載較大負荷等特點。與其他連接方式相比,膠接技術在應力分布、腐蝕性能、疲勞性能等方面具有極大的優勢。因此,膠接技術廣泛應用于汽車、航空、建筑等行業。轎車白車身金屬部件間最常采用的連接方式是點焊連接,通常每輛車身上的焊點有3000個左右,如果采用點焊+結構膠粘接的工藝則可以顯著減少焊點數量。

④激光焊接

隨著我國激光焊接技術的逐步成熟,激光焊接技術已逐步應用于汽車車身制造中,主要應用于汽車車門、前后蓋、側圍外板、流水槽等零部件的有效連接中。大眾汽車中側圍尾燈與側圍外板的連接釆用了激光焊接技術,焊接后鈑金變形較小,焊縫外觀美觀,焊接質量有所保證,既保證了側圍尾燈的安裝與燈具的精準度,又大大的提高了工作效率。然而由于激光焊接技術不僅成本高,而且對于白車身中各鈑金構件之間的裝配精度有較高要求,因此,這種激光焊接技術在車身連接中的應用具有一定的局限性。

6 軟工裝造車及性能驗證

對于設計上存在一定風險的區域,需要用軟工裝車進行驗證。涉及到側圍結構的主要驗證項有:正碰、側碰、車頂抗壓、安全帶拉力實驗、耐腐蝕實驗、車門子系統耐久實驗、動態感知質量評審、路試耐久實驗等,若某項實驗中發現有不符合,對問題進行深入分析后制定解決方案,并在正式數據階段進行改進。

7 正式工裝數據設計

軟工裝數據階段已驗證大的數據方案無問題后,正式數據階段則需對數據進行進一步的細化,并全面評估各方面的要求。正式工裝數據要求造型A面、總布置、各ICD接口達到凍結狀態,并且要從成本、制造可行性、售后維修、整車性能等各維度進行評估,達到預定項目目標。總的來說主要評估項有:重量、NVH性能、靜態及動態感知質量、防腐、密封、ICD接口、沖壓可行性及材料利用率、焊接可行性、涂裝可行性、尺寸匹配可行性、工裝定位要求、涉及車身的各項性能指標要求、經驗教訓要求等。

8 正式工裝造車及性能驗證

此階段的主要任務根據正式工裝數據造車,實車驗證制造可行性以及進行各項臺架實驗驗證性能,并根據驗證結果對數據進行不斷優化,達到各項要求。

9 結論

汽車側圍結構設計需要設計人員具備豐富的經驗功底,以及對法規、性能、制造、材料各方面知識的全面了解。本文對汽車側圍結構設計的一般步驟要點的基本論述,以及結構選型、制造工藝的討論,對我國的汽車設計的發展,具有一定的參考價值。

參考文獻:

[1]謝騁. SH6606輕型客車車身側圍設計[J]. 上海汽車,1995(06):15-16.

[2]王志英. 北方牌QCJ7082微型轎車車身側圍的設計[J]. 上海汽車,1998(10):24-25.