基于SolidWorks仿真技術的鉛酸蓄電池極板固化架的設計

劉萌萌 孟祥勇 安紅偉 胡瑞增 徐超 孫永康

摘要:鉛酸蓄電池極板固化架是鉛酸蓄電池生產過程中必須用到的重要工裝。筆者應用SolidWorks軟件對極板架的結構進行了數模仿真,并對其力學性能進行了有限元分析,最后通過實驗驗證了其機械結構的合理性。

Abstract: Lead-acid battery plate curing rack is an important tool for lead-acid battery production. The author used SolidWorks software to simulate the structure of the plate frame, analyzed its mechanical properties by finite element method, and finally verified the rationality of its mechanical structure by experiment.

關鍵詞:鉛酸蓄電池;極板固化架;數模仿真;有限元分析

Key words: lead-acid battery;plate curing frame;digital-analog simulation;finite element analysis

中圖分類號:TM912.1? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2020)09-0214-03

0? 引言

鉛酸蓄電池極板固化架是鉛酸蓄電池極板儲存和運輸的重要載體,參與生極板的固化和時效處理,將涂板工序、極板固化工序和包封配組工序緊密的串聯在了一起,是極板制造過程中的重要載體,也是蓄電池生產過程中的重要組成部分。其結構形式的設計既要滿足力學性能的要求,又要考慮到前后設備的無縫銜接,還要考慮到極板固化的均勻性和固化架材料的耐腐蝕性能。

本文對以某自動化生產車間為例,應用SolidWorks軟件對其專用的極板固化架進行了數模仿真和有限元分析來判斷其機械結構和堆垛形式的合理性,并通過實驗驗證理論分析結果的準確性。

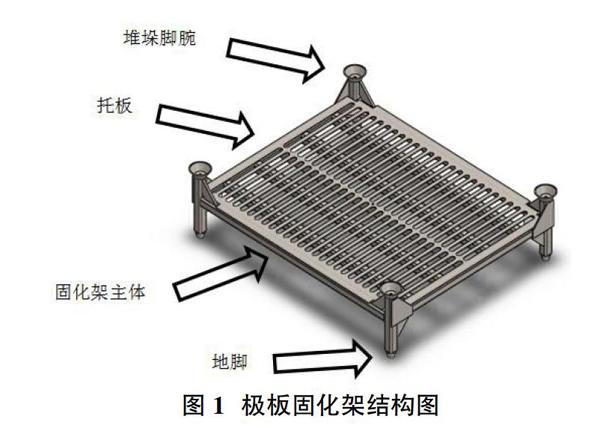

1? 機械結構

該鉛酸蓄電池極板固化架的結構組成部分從上到下依次由堆垛腳腕、托板、固化架主體、地腳組成,采用手工焊接工藝進行組焊。外形結構如圖1所示,其外形尺寸由前后工序的銜接要求所決定,每一部分結構設計都經過了強度校核計算。

2? 工序銜接

2.1 銜接涂板工序

涂板工序是將鉛膏均勻的涂敷在網柵上的并附上涂板紙的過程,極板經過剪切形成單片極板,再經過干燥使柔軟的極板獲得一定的強度并堆疊成摞,使極板碼垛機械手能夠順利的將其抓起并準確的碼放在極板固化架上的指定位置,極板固化架的托盤內腔尺寸以及托板的平面度必須適用于碼垛機械手,如圖2所示,其碼垛方式如圖3所示。

2.2 參與固化過程

從生板干燥以后直至包封配組之前極板都會儲存在極板固化架上,所以固化架要參與極板的整個固化過程。生板碼垛完畢以后會由AGV叉車搬運到儲存區進行一段時間的時效處理,然后再由AGV叉車擺放到固化間內,進行高溫高濕的固化處理,固化架在固化間內擺放9層,堆垛方式如圖4所示。

2.3 銜接儲存工序

固化結束后,固化間內的固化架由AGV叉車轉運到極板立體庫進行時效處理,由穿梭小車完成出入庫動作進行時效處理,其中AGV叉車的搬運極限是一次搬運9層,其搬運時的力學結構模型如圖5所示,穿梭小車的搬運極限是一次搬運3層,其力學結構模型如圖6所示。

2.4 銜接裝配工序

時效處理結束后的極板再由AGV叉車轉運到裝配工序進行包封配組,裝配工序由機械手來成摞抓取極板,其機械手如圖7所示,抓取方式如圖8所示,極板固化架托板的鏤空腰型孔尺寸以及位置精度必須適用于抓取機械手。

3? SolidWorks Simulation分析

3.1 數模仿真與材料選擇

①數模仿真。根據前后設備的配合要求以及產能需求,確定固化架的外形尺寸為長寬高不大于1100×900×300(mm)的框架結構,儲存空間高度不低于100mm,托板底部碼放極板的位置都要有橫撐。如圖1所示。

②材料選擇。生極板上涂覆的鉛膏主要成分是硫酸和水,而且固化間的固化過程也伴隨著高溫高濕的水蒸氣,所以固化架材料一定要防銹、耐腐蝕,目前市場上的仿佛金屬材料以不銹鋼為主,而不銹鋼中耐腐蝕性能最強的是316L不銹鋼,所以選擇316L不銹鋼為固化架材料,316L不銹鋼具有良好的焊接性能,可采用所有標準的焊接方法進行焊接。316L材料焊接性能優良,焊接斷面不需要進行焊后退火處理。

3.2 裝配體仿真分析

①創建新算例。因為AGV叉車的極限搬運方式是固化架結構強度需要承受的極限狀態,所以只需對其進行靜應力分析,如圖9所示。

②設置零件材料。依據設計零件的材料要求,我們選擇固化架為316L不銹鋼材料,極板材料為鉛,AGV叉車材料為普通碳鋼,并對材料的力學屬性進行參數設置,但由于九層極板為17325片數量龐大計算機處理能力有限,現將每層極板簡化為一個整體鉛板,進行力學分析,如圖10所示。

③設置連接。添加零部件接觸,選擇裝配體,為了模擬AGV叉車叉起九層滿載固化架時的受力情況,設置接觸類型為全局接觸。

④添加夾具。由于AGV叉車在搬運極板架時,九層固化架的重量全部由AGV叉車的兩個鋼叉承擔,所以選擇兩個鋼叉,將其固定。

⑤添加外部載荷。自然狀態下整個模型只受重力影響,所以設置外部載荷為引力,設定值為9.8m/s2,如圖11所示。

⑥生成網格。生成如圖12所示的有限元網格。

⑦查看應力圖解。設定顯示內容為應力,單位為MPa,為了更清晰的表現其應變情況,定義其變形比例為800。單擊圖表選項將其顯示限值定義為0和170MPa(此為316L不銹鋼的屈服強度),受力情況如圖13所示,最大應力為115.203MPa<170MPa。

⑧查看位移量圖解。其最大位移為0.344mm,固化架變形量最大處不超過0.15mm,如圖14所示。

4? 結果分析

為了保證設計的固化架結構能在極限工作條件下正常工作,驗證其結構設計參數是否合理,根據實際工作狀況,對極板固化架添加了合理的、嚴格的約束,并加載了重力因素。由應力圖解可知固化架受到的最大應力為115.203MPa,小于316L材料的屈服強度170MPa。此外,由位移圖解可知極限狀態下固化架的最大位移為0.344mm,固化架變形量最大處小于0.15mm,由此證明該設計合理,符合要求。

5? 結論

鉛酸蓄電池極板固化架是鉛酸蓄電池極板生產過程中的重要工裝,其力學性能影響著整個蓄電池生產過程,本文中通過SolidWorks軟件對固化架進行了模擬仿真和靜應力分析,相比以往的設計計算過程簡單、直觀,是機械設計的良好輔助手段。根據軟件分析結果加工出來的固化架在實際應用中變形量在合理范圍內,符合設計結果。

參考文獻:

[1]朱松然.蓄電池手冊[M].二版.天津:天津大學出版社,2002.

[2]伊曉波.鉛酸蓄電池制造與過程控制[M].北京:機械工業出版社,2004.

[3]《鉛蓄電池行業規范條件(2015年本)》解讀[Z/OL].(2016-03-16)[2017-10-06].http://www.qhec.gov.cn/xxgk/xxgkml/zdgk/zcjd/201603/t20160317_14765.html.

[4]王有山,孫立生,王有林,等.極板固化條件對電池一致性有影響[J].蓄電池,2008(1):23-25.

[5]王振和.鉛酸蓄電池的制造與使用[M].北京:中國科學技術出版社,2010.

[6]成大先.機械設計手冊[M].北京:化學工業出版社,2004.

作者簡介:劉萌萌(1987-),男,河北保定人,機械設計工程師,工程師,研究方向為機械設計制造及其自動化。