生物質灰硅資源高附加值利用的研究進展

彭昭霞, 李艷紅*, 陳億琴, 梁光兵, 黃 勇, 訾昌毓

(1.昆明理工大學 化學工程學院, 云南 昆明 650500; 2.南京林業大學 材料科學與工程學院, 江蘇 南京 210037)

生物質灰是生物質通過燃燒進行能源生產時產生的一種工業副產品,常被認為是固體廢料,但生物質灰中含有大量的硅元素,通過堿熔、水熱晶化、超臨界干燥等技術可以將其轉化為有用的資源[1]。生物質灰可以作為陶瓷[2]、吸附劑[3]、環保化肥[4]、耐火混凝土[5]、分子篩[6-9]、多相催化劑[10]等的生產原料。當前,生物質能作為低碳能源的典型代表,是能源消費量增速最快的能源之一,2005年到2015年間,世界生物燃料消費量年增長率為14.1%[11],國家統計局的數據顯示,我國作為稻米生產大國,稻米生產量從2011年起連續8年在兩億噸以上[12],每生產一噸大米將形成0.23噸稻殼灰[13],每年產生的稻殼灰量至少為4 600萬噸。然而,有關生物質灰的研究國內報道的比較少,國外主要利用其合成建筑材料[14],所得產品的附加值較低。因此,生物質灰中硅資源高附加值的開發利用是未來的研究重點。作者綜述了生物質灰合成凝膠、鋰離子電池陽極材料、催化劑材料等具有較大發展與應用前景的相關研究進展,以期為生物質灰的硅資源高附加值利用提供一定的參考。

1 生物質灰的概述

生物質灰是一種多組分的形態復雜的復合無機-有機混合物,其中各組分含量大小順序一般為:SiO2>CaO>K2O>P2O5>Al2O3>MgO>Fe2O3>SO3>Na2O>MnO>TiO2[15]。其中,生物質灰中的二氧化硅質量分數通常在50%~85%之間[16-18],按照結構可分為晶態二氧化硅與非晶態二氧化硅。生物質灰的組成與結構的主要影響因素為生物質種類與燃燒溫度,其次為儲存條件、燃燒環境等[19]。Vassilev等[15,20-21]研究發現,露天條件下快速燃燒產生的稻殼灰中碳含量較大而二氧化硅含量較小,在600 ℃以上的環境中緩慢燃燒的稻殼灰含有大量的結晶二氧化硅,而在500 ℃嚴格的熱處理條件下,在2 h內燃燒將得到非晶態的二氧化硅。一般情況下,從生物質灰中提純出具備化學活性的非晶態二氧化硅,是生物質灰中硅資源高附加值利用的首要步驟。非晶態二氧化硅可廣泛用于制造凝膠、分子篩、催化劑等含有高性能硅及其化合物的材料。

2 生物質灰中硅的應用

2.1 凝膠

2.1.1干凝膠 二氧化硅干凝膠主要用于制備致密陶瓷,所得成品的孔隙率和比表面積均很高。同時,二氧化硅干凝膠陶瓷具有良好的化學耐久性,且在輻照加工下具有較高的透明度。二氧化硅干凝膠在催化劑載體、超濾膜和色譜柱填料等領域中具有廣闊的應用前景。Kalapathy等[22]提出了一種簡單的堿性萃取-酸沉淀法從稻殼灰中提取二氧化硅,然后制備干凝膠的方法。研究發現:稻殼灰中提取的二氧化硅的主要雜質為Na+、K+和Ca2+,雜質的存在會使干凝膠的表面吸附能力下降。萃取前酸洗能夠降低二氧化硅中的Ca2+濃度,干燥前水洗能夠更有效地降低干凝膠中Na+和K+含量。

較高的pH值環境將使從生物質灰中提取的硅變化成玻璃狀固體,而較高的二氧化硅濃度可以產生孔隙度發達的二氧化硅干凝膠。因此,凝膠化溶液的pH值和二氧化硅濃度對干凝膠的密度和機械強度有顯著的影響[23]。Sudiana 等[24]開發了用稻殼灰合成干凝膠的新工藝,其合成的高純非晶態二氧化硅質量分數達98.8%。該工藝流程為:稻殼灰加入水后用HCl在100 ℃下洗滌2 h,攪拌、過濾、洗滌后加入NaOH并煮沸1 h進行堿洗。堿洗后過濾、洗滌,然后輸入離子交換樹脂,并用HCl滴定至pH值7,形成凝膠。凝膠陳化18 h,加入去離子水形成濕凝膠后重復水洗,并于110 ℃下干燥12 h。

2.1.2氣凝膠 二氧化硅氣凝膠具有較高的比表面積與孔隙率、較低的密度以及介電常數、優異的隔熱性能,其在催化劑載體、透明隔熱材料、薄膜、射電發光器件、緩釋藥物等領域得到廣泛應用[22-27]。目前,氣凝膠的制備方法主要有氣相反應法、溶膠-凝膠法和熱分解法[28]。制備二氧化硅氣凝膠最常用的方法是硅烷醇的溶膠-凝膠聚合,表面改性劑正硅酸乙酯(TEOS)常作為硅烷酸鹽合成二氧化硅氣凝膠。然而,TEOS等制備氣凝膠的常用原料價格昂貴,同時易致癌。因此,對于大規模的工業生產特別是用于緩釋藥物方面而言,最好使用廉價、無毒、具有生物相容性且容易獲得的生物質原料來取代這些傳統的無機原料。Tadjarodi等[29]以稻殼灰為原料,采用溶膠-凝膠法制備納米多孔二氧化硅氣凝膠。首先用氫氧化鈉溶液萃取稻殼灰中的二氧化硅,然后經酸中和形成硅酸水溶膠,再用TEOS使其形成凝膠。得到的摻雜TEOS的二氧化硅氣凝膠為輕質固體,比表面積為315 m2/g。常壓下干燥的二氧化硅材料的孔結構在很大程度上取決于是否摻雜了TEOS。在含TEOS的二氧化硅氣凝膠中,比表面積、孔容和平均孔徑增大,密度降低。在沒有使用TEOS的硅質氣凝膠中,毛細管壓力將引起凝膠網絡的收縮和開裂,從而使氣凝膠的比表面積、孔容和平均孔徑降低。因此,使用表面改性劑可以改善凝膠的力學性能,避免其在常壓下的干燥過程中孔隙結構遭到破壞。

Nazriati等[30]以蔗渣灰為硅源,采用濕凝膠表面改性和常壓干燥的方法制備二氧化硅氣凝膠。首先采用NaOH溶液提取蔗渣灰中的二氧化硅,形成氣凝膠的前驅物硅酸鈉。然后用三甲基氯硅烷(TMCS)和六甲基二硅氮烷(HMDS)取代烷基表面的硅烷醇基團,以防止常壓干燥過程中凝膠結構的縮聚和收縮。此方法所制備的二氧化硅氣凝膠具有較強的疏水性,另外,在水中陳化的二氧化硅氣凝膠比在正己烷中陳化的氣凝膠具有更高的比表面積。在常壓下干燥得到的氣凝膠的結構性能比超臨界環境下干燥的要差。這是因為在常壓干燥過程中,氣凝膠的多孔結構易坍塌,導致凝膠網絡結構收縮,從而降低孔隙率。Kumar等[31]以稻殼灰為原料,煤油為油相,采用水-礦物油乳劑溶膠-凝膠法制備二氧化硅氣凝膠微顆粒,用超臨界干燥處理濕粒,制備出一種工藝簡單的硅質氣凝膠微顆粒。具體的工藝流程如下:先使稻殼灰分散在NaOH溶液中,過濾后將濾液加入煤油中,并與HCl溶液中和,攪拌后陳化。將陳化后的凝膠加入乙醇,進行超臨界CO2干燥,即可得到二氧化硅氣凝膠。研究表明:在1.5×107Pa和50 ℃下干燥6~8 h 后,氣凝膠顆粒的比表面積為640 m2/g。氣凝膠平均粒徑隨攪拌速度和硅酸鈉-煤油體積比的減小而增大。在硅酸鈉-煤油體積比為1 ∶3和SPAN-80質量分數為2%的條件下制備的硅凝膠微粒子的平均粒徑最小,為116.6 μm。

2.1.3水凝膠 目前,水凝膠主要是通過合成聚合物或天然聚合物的交聯反應制備而成。其中,合成聚合物的生產成本高,限制了其廣泛的應用。相比之下,天然聚合物以豐富性、生物可降解性、無毒性等優點,成為制備高吸水性材料的理想選擇。高吸水凝膠(SHS)是一種不溶于水的三維交聯網絡結構的聚合物,即使在一定的壓力下也能吸收和保留大量的水溶液或生物流體[32]。SHS具有良好的溶脹性、保水性和生物可降解性,可應用于農業等領域。將二氧化硅納米顆粒摻入水凝膠基質中可以增強SHS的溶脹能力,這是其在農業和園藝應用中被重點開發的一個重要因素。此外,納米二氧化硅的親水性能提高水凝膠的保水能力,而且納米二氧化硅的羥基與水凝膠的官能團之間的氫鍵相互作用可以在水凝膠網絡中建立額外的物理交聯,從而提高水凝膠樣品的機械強度。

與純水凝膠相比,水凝膠復合材料在溶脹干燥循環中的溶脹能力損失較小[33]。Gharekhani等[34]以海藻酸鈉(NaAlg)、丙烯酸、丙烯酰胺和稻殼灰為原料,以過硫酸銨為引發劑、N,N′-甲基雙丙烯酰胺為交聯劑,采用在水溶液中的自由基接枝共聚的方法,成功合成了超高吸水性納米水凝膠。在該研究中,稻草灰是填充劑和納米二氧化硅粒子的來源。與純水凝膠 (平衡溶脹能力830 g/g)相比,納米二氧化硅粒子導入到水凝膠中,使得超吸水性納米復合材料顯示出1 070 g/g的平衡溶脹能力。

2.2 鋰離子電池陽極材料

近年來,納米硅用作新一代鋰離子電池的陽極材料被關注較多。這主要是由于硅的理論可逆容量(4 000 mAh/g)大,是常規石墨陽極容量(370 mAh/g)的10倍以上,通過對高容量的納米硅陽極材料的研究,能夠加速更先進的混合動力電動汽車和便攜式電子設備的開發[35-36]。然而,硅在鋰的插入過程中體積變化較大,導致電池材料的陽極循環穩定性差,嚴重限制了硅在鋰離子電池材料方面的實際應用[37]。為了提高硅用作鋰電池陽極材料的循環穩定性,近年來許多學者開始設計多孔納米結構硅并將其用作鋰離子陽極材料,且獲得了較高的可逆容量(1 500~3 000 mAh/g)[38-39]。雖然使用納米硅作陽極材料在性能上優于石墨,但是生產成本高,因此現亟待找到廉價的制造方法。

硅在多次充/放電循環中的體積變化很大,體積的變化將導致其所含活性物質的粉碎、電極的分層,以及產生不穩定的固體電解質界面層,所以其循環壽命通常不符合商業標準。為了解決上述與體積膨脹有關的問題,學者們大多使用各種納米硅材料,因為納米粒子的有序孔隙可以作為體積均勻變化的緩沖層,能有效地釋放在Si體積膨脹過程中產生的應力。介孔或微孔硅材料由于其粒徑在微米范圍內,因此不能很好地解決上述問題,存在合成過程中的可伸縮性大和批量處理一致性不足的問題。然而,由稻殼灰制備的介孔SiO2具有高度一致的孔結構且成本低廉,利用鎂熱還原法將稻殼灰中的介孔SiO2轉化為納米硅是很好的選擇[40-41]。Liu等[42]以稻殼灰為硅源,采用鎂熱還原法和兩段刻蝕法制備得到高純三維多孔硅,其作為鋰離子電池陽極材料具有較高的可逆容量(2 790 mAh/g)和長周期壽命(在300次循環中容量保持率為86%)。在整個反應過程中,得到高質量納米硅的關鍵是保持稻殼灰中SiO2的納米結構。所制得的納米硅的獨特的尺寸和性質使其作為鋰離子電池陽極材料,比商業冶金級的硅顆粒和商用的非多孔硅納米粒子都具有更優異的電化學的性能。

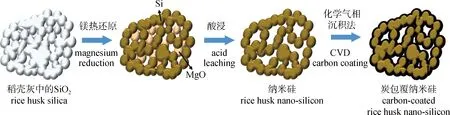

由于稻殼灰所得硅成分的體積膨脹仍然存在,以至于電極的充/放電可逆性不能像目前的石墨材料那樣可控且電導率也較低,這些限制表明納米硅-石墨復合材料是下一代鋰電池開發中更可行的解決方案。納米硅-石墨復合材料在高容量鋰離子電池陽極材料中有很好的應用前景,在電池性能和可擴展性方面具有突出的優勢。Kim等[43]采用鎂熱還原法還原稻殼灰中的SiO2,然后使用化學氣相沉積工藝制備納米硅-石墨復合材料,該材料具有孔隙率高、可利用量大的特點。納米硅-石墨復合材料合成原理如圖1所示,隨著產品中碳-硅質量比的增加,其充放電可逆性將受到影響,進一步提高其可逆性需要繼續深入的研究。

圖1 納米硅-石墨復合材料合成原理[43]

Yu等[44]通過活化和煅燒稻殼后引入石墨烯,得到了一種新的多孔碳硅復合材料,其初始可逆容量為1 684.9 mAh/g,且在電流密度為100 mA/g的條件下,80次充放電循環后仍具有761.9 mAh/g的可逆容量。然而,未引入石墨烯的產品在80次充放電循環后的可逆容量僅為546.4 mAh/g。研究發現,石墨烯的引入使Si粒子連接在一起,克服了復合材料在高比表面積下的不穩定性,提高了復合材料的導電性。

2.3 催化劑

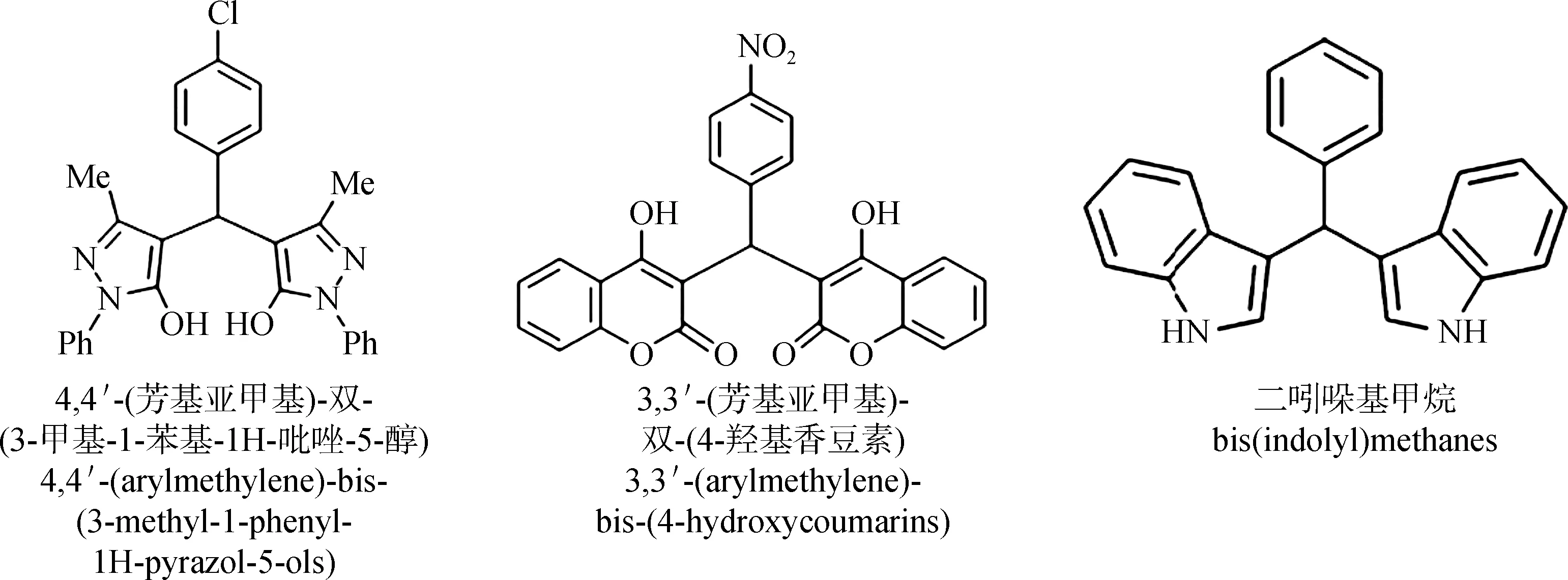

將堿金屬氫氧化鋰、氫氧化鈉和氫氧化鉀分別負載在由稻殼灰中提取的硅載體上制備硅酸鋰、硅酸鈉和硅酸鉀,可作為固體催化劑用于廢餐飲油和甲醇的酯交換反應制取生物柴油[45]。1 mol/L氫氧化鈉溶液加到稻殼灰中反應1 h制得硅酸鈉溶液,過濾和洗滌后調節pH值到7,隨著pH值下降,硅凝膠開始沉淀,經干燥、煅燒后的硅凝膠再用硫酸活化,最后制備得到納米固體酸催化劑,該催化劑在無定形硅上引入了羥基和磺酸基功能官能團,能夠用于豆油和甲醇的酯交換反應[46]。Kumar等[47]將生物質發電廠的生物質灰制成催化劑用于制備生物柴油,該生物質灰的灰分主要由氧化鈣(30.74%)和氧化硅(27.87%)組成。Adam等[48]以稻殼灰中提取的硅為載體,通過溶膠-凝膠法制備了鐵系催化劑,用于甲苯和氯苯的傅克反應。Boza等[49]以蔗渣灰為原料分別制備了介孔硅催化劑SBA-16和導入磺酸官能團的SBA-16/SO3H催化劑,將其用于制備氨基磷酸酯。稻殼灰磺化后制備的固體酸催化劑能夠用于合成如圖2所示的雜環化合物。

圖2 稻殼灰磺化制備的催化劑合成的雙雜環化合物[50]

3 結 語

生物質灰因常被露天放置而對周邊地區造成大氣污染和水污染。然而,若使用得當,生物質灰可以作為硅基材料的理想原料。但到目前為止,我國工業上產生的生物質灰大多仍被棄置或僅用于生產低價值產品。生物質灰的硅資源高附加值利用對于緩解我國日益嚴重的環境問題、減少相關行業生產成本具有重要意義,進一步深入研究生物質灰的硅資源高附加值利用是未來的重要趨勢。以生物質灰為硅源制備的納米硅可用于制造多種復合材料,生產得到的凝膠具有較高的比表面積和孔隙率以及優異的隔熱性能;將生物質灰作為鋰電池的陽極材料有很好的應用前景,但隨著碳-硅質量比的增加,充放電可逆性將受到影響,進一步提高其可逆性需要繼續深入的研究;開發生物質灰用作制備生物柴油的催化劑的工藝路線也是未來的研究方向。除此之外,開發生物質灰制備熒光二氧化硅粒子、由二氧化硅納米顆粒組成的抗反射光學涂層、具有復雜納米結構的雜化介孔二氧化硅等多功能硅基材料的工藝同樣具有巨大應用潛力。因此,生物質灰有望成為生產高附加值硅基材料的低成本前驅體來源,開發前景巨大。