制絲除塵排潮管道的改進與優化設計

徐慶哲 徐天然 趙序勇 關 凱

(山東中煙工業有限責任公司滕州卷煙廠,山東 滕州277500)

1 問題分析

制絲生產線烘絲、加料、回潮等工序均使用蒸汽進行烘干或加濕,生產加工過程中產生大量的潮氣由排潮管道進行收集,管道內的積水積垢情況、風速風壓都直接影響著各工序的工藝指標的有效控制。通過紅外成像儀可以看到,烘絲機、隧道式葉絲回潮機等設備的排潮管道底部積聚大量積垢、積水,影響管道的通透性,也降低了管道排潮能力。制絲生產線的光梗喂料、煙拐剔除、加料前除雜、葉絲風選、切絲等工序,為凈化過程物料,都連接不同管徑的除塵管道,管道的折彎、提升處都有煙塵煙垢的積存,甚至出現積塵堵塞管道,造成制絲生產長時間中斷停機。除塵、排潮管道的積塵、積水、堵塞在影響制絲生產的同時,還會造成動力除塵、排潮風機的過流和喘振,造成更嚴重的設備停機故障或事故。

2 設計方法

針對以上問題,我們從以下四個方面對制絲除塵排潮管道進行改進和優化,分別是:

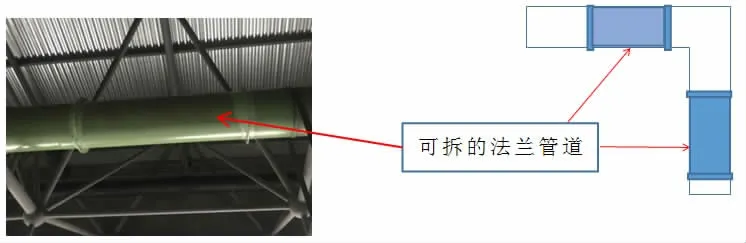

2.1 增加可拆式法蘭連接管道段

除在與主機設備連接處、防火閥安裝處等部位的排潮除塵管道是法蘭連接外,其余管道焊接成一個整體的大鋼管,以期最大限度地減少可能的泄漏點,同時也帶來管道內部積塵難以清理,積水無法排出的問題。經過論證,我們確定的改進方案是將制絲廠房鋼格柵上部的除塵、排潮管道折彎前和折彎后各設置一處3 米長的可拆裝的法蘭連接管道段。維修工可定期(6 個月或1 年)拆下法蘭管道段,對法蘭管道段及其前后的除塵、排潮管道進行徹底清理后再恢復安裝。見圖1。

2.2 關鍵點位增加風速儀

圖1 可拆式法蘭連接管道段圖

圖2 排潮管道增加排污管示意圖

對于烘葉絲機、烘梗絲機等關鍵主機設備,排潮管道內風速是影響過程控制和產品質量的重要因素。在烘葉絲機、烘梗絲機的排潮管道的適當位置增設風速儀,可實現管道內部風速的實時監測,為生產加工過程控制提供保障,并可作為設備故障判斷的重要依據。

2.3 在管道最低點增加排污管

將鋼格柵上方的排潮除塵管道的近設備端抬高約20cm,在管道折彎處向下降落10cm,確保管道折彎處為整個除塵/排潮管道的最低點,在最低點管道底部開小孔向下焊接DN20 鋼管,鋼管引至格柵下方附近主機設備的清潔水池,鋼管靠近水池處增加DN20 截止閥,在非生產時間定期排放除塵/排潮管道內的積水和圬垢;生產時截止閥處于關閉狀態,以保證管道整體密閉性,見圖2。

2.4 管道上增設觀察窗、檢測口

觀察窗:為便于日常檢查,觀察窗設置在管道側面偏上位置,窗框使用不銹鋼板加工,背面四周為耐高溫橡膠或毛氈密封墊,窗面為高強度透明鋼化玻璃,窗體上部安裝折頁,下部安裝門搭扣。這樣既便于設備運行過程中觀察管道內部情況,也便于設備停運期間打開觀察窗查看管道內部積垢積水情況。

圖3 管道增加觀察窗和檢測口圖

檢測口:觀察窗附近焊接DN15 鋼管作為檢測口,鋼管與排潮管道垂直,以突出排潮管道保溫層10cm 為宜,日常情況下檢測口用絲堵密封,檢測時打開絲堵將手持式風速儀、測溫儀的檢測棒插入檢測口進行檢測,見圖3。

3 效果分析和結論

通過一系列改進措施的實施,實現了制絲除塵管道、排潮管道內部積水積垢的周期性清潔保養,保障了各管道的最佳工藝性能,有效解決了因制絲除塵管道、排潮管道保養和巡點檢不到位造成的管道堵塞、管道泄漏、風速不足等各類問題,在一定程度上降低了除塵、排潮管道的隱患和故障,進而保障制絲生產的順暢和工藝質量的穩定。