一種小鵝頸式半掛車車架的有限元分析及優(yōu)化設(shè)計(jì)

駐馬店大力天駿專用汽車制造有限公司 孫海珍、邢濤、王濤、梁偉

引言

近年來,隨著市場對(duì)輕量化半掛車的需求,專用車降低車輛自身的重量,提高車輛的承載能力勢在必行,采用高強(qiáng)度鋼鋼材制造車輛的主要零部件。先進(jìn)的高強(qiáng)鋼具有較低的屈強(qiáng)比、較好的應(yīng)變分布能力、較高的應(yīng)變硬化特性,同時(shí)先進(jìn)的高強(qiáng)鋼的力學(xué)性能更加均勻,因而其回彈量的波動(dòng)小,并具有更好的碰撞特性和更高的疲勞壽命。

但在實(shí)際使用過程中發(fā)現(xiàn),輕量化車型在滿載時(shí)易引起車架的變形,空載時(shí)變形回彈,雖然車架的強(qiáng)度可以滿足滿載的需求,但由于車架的變形影響車廂部分廂板和立柱之間的間隙,導(dǎo)致廂板打開困難,給客戶的使用帶來諸多不便。如何解決這一問題,是半掛車設(shè)計(jì)人員的不斷優(yōu)化設(shè)計(jì)方案和研究探索的方向。

基本結(jié)構(gòu)及設(shè)計(jì)理念

車架是半掛車承載的主體,一般為焊接框架結(jié)構(gòu),由縱梁、主橫梁、貫穿梁、車架邊梁、底板和牽引銷等組成。車架縱梁為“工”字型變截面梁,材料為高強(qiáng)度鋼焊接結(jié)構(gòu)鋼板700L,通過高強(qiáng)度材料的使用,保證了車架的強(qiáng)度和剛度。

車架縱梁為“工”字型變截面梁,由上、下翼板、腹板組成,取消小鵝頸車的腹板內(nèi)加固板,增加小鵝頸車前節(jié)腹板的厚度,減少了縱梁前端焊接腹板內(nèi)加固板的焊接工作量,同時(shí)避免了腹板內(nèi)加固板與腹板貼合不緊密,加固強(qiáng)度不好的缺陷,使縱梁的重量降低的同時(shí),縱梁前端的強(qiáng)度明顯提升;改進(jìn)小鵝頸車尾端縱梁結(jié)構(gòu),使尾端縱梁的斜坡前移,前支架與尾端斜坡處連接,減少大梁變截面處應(yīng)力集中,同時(shí)增加尾端縱梁的高度,降低懸掛的支架高度,有效地提升支架上方縱梁的強(qiáng)度,避免縱梁尾端下沉。另在牽引銷后和前支架前的腹板內(nèi)側(cè)位置進(jìn)行局部加固,改善此兩處的應(yīng)力集中的問題。

車架滿載時(shí)的有限元分析

(1)三維建模

基于目前半掛車設(shè)計(jì)制作的基本情況,本設(shè)計(jì)主要是運(yùn)用AotoCAD軟件完成二維圖零件的設(shè)計(jì)和裝配,便于指導(dǎo)車間的生產(chǎn)。在進(jìn)行有限元分析時(shí),在二維圖的基礎(chǔ)上進(jìn)行三維建模,為方便后續(xù)的有限元分析,節(jié)約分析時(shí)間和經(jīng)濟(jì)成本,在三維建模時(shí)進(jìn)行相應(yīng)的簡化,由于半掛車的主要承載構(gòu)件是車架,因此僅對(duì)車架部分進(jìn)行建模分析,同時(shí)省略掉對(duì)車架強(qiáng)度影響不大的附件如支腿固定鐵、牽引銷等,對(duì)支架也進(jìn)行了簡化,按照其靜載時(shí)的受力特點(diǎn),僅保留其支撐的功能;另外主橫梁上的減重孔,大梁腹板上的固定孔,貫穿梁也改為三拼結(jié)構(gòu),減少對(duì)腹板的沖孔,這些孔對(duì)車架的強(qiáng)度影響也不大,但是影響后期的網(wǎng)格劃分,因此進(jìn)行簡化建模。

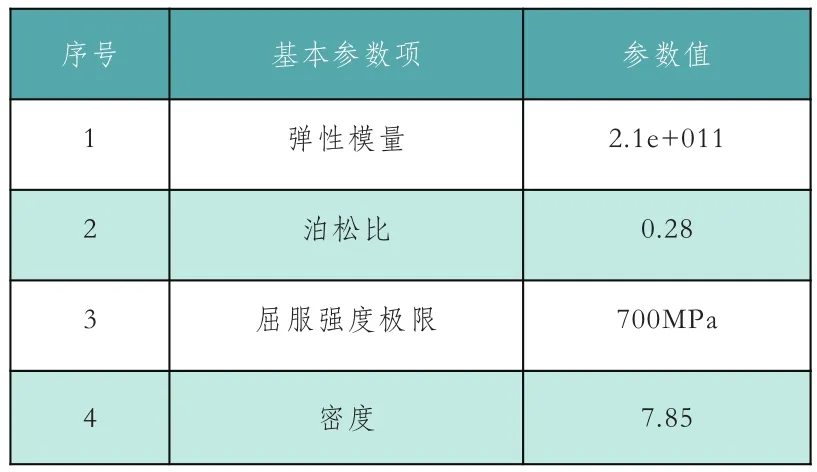

(2)材質(zhì)的基本參數(shù)

序號(hào) 基本參數(shù)項(xiàng) 參數(shù)值1彈性模量 2.1e+011 2泊松比 0.28 3屈服強(qiáng)度極限 700MPa 4密度 7.85

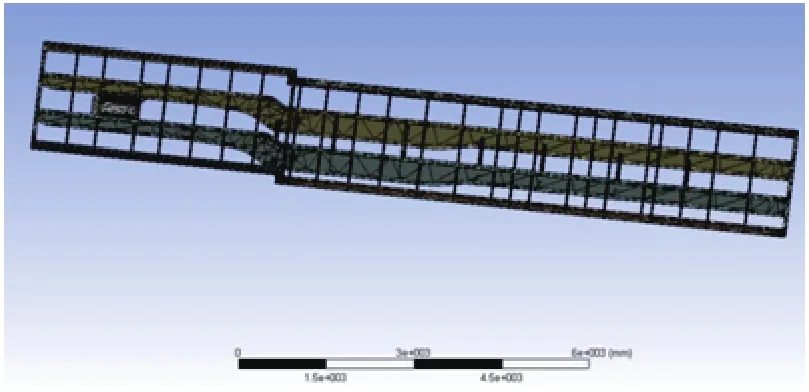

(3)網(wǎng)格劃分

由于半掛車車架結(jié)構(gòu)的特點(diǎn),考慮到網(wǎng)格劃分的質(zhì)量,運(yùn)用ANSYS Workbench自動(dòng)劃分網(wǎng)格的功能,按照中等平滑度劃分網(wǎng)格,共計(jì)劃分137131個(gè)網(wǎng)格單元,網(wǎng)格劃分結(jié)果如下圖:

(4)邊界條件

半掛車靜載時(shí),牽引銷處和懸掛支架處為固定支撐點(diǎn),因此固定牽引板和支架與下翼板的接觸面處為限制點(diǎn)。

(5)加載

輕量化車型設(shè)計(jì)的基本原則是不能承載集中載荷,按照均布載荷對(duì)車架進(jìn)行靜載的受力分析。本車型符合GB 1589的要求,三軸半掛車最大允許總質(zhì)量限制40000kg,掛車的設(shè)計(jì)自重5800kg,滿載可允許裝載貨物34200kg。在進(jìn)行受力分析時(shí),按滿載34200kg進(jìn)行加載,由于小鵝頸車的承載面有一定的臺(tái)階高度差值,平臺(tái)的長度與平臺(tái)下方的長度近似比值為1:2,因此在加載時(shí),平臺(tái)上方和平臺(tái)下方按1:2的載荷值分別加載。

(6)滿載時(shí)的最大變形和等效應(yīng)力

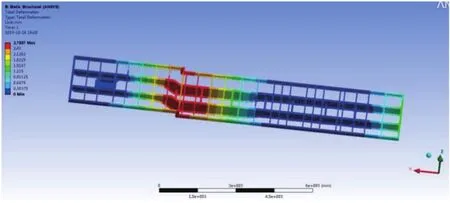

運(yùn)用ANSYS Workbench進(jìn)行計(jì)算分析,得到分析后的等效應(yīng)力云圖和最大變形的應(yīng)力云圖,從分析后的等效應(yīng)力云圖上可以看出,應(yīng)力的集中點(diǎn)在牽引銷后和前支架前,這與以往的設(shè)計(jì)經(jīng)驗(yàn)是相符合的,因此本方案在設(shè)計(jì)時(shí)對(duì)這兩處進(jìn)行了局部的加固,起到了加強(qiáng)的作用。本設(shè)計(jì)方案等效應(yīng)力的最大值為446MPa,設(shè)計(jì)時(shí)所選取的高強(qiáng)度鋼屈服強(qiáng)度極限為650MPa左右,因此其強(qiáng)度安全系數(shù)為1.46,與機(jī)械行業(yè)設(shè)計(jì)零件的工作安全系數(shù)要求1.2~1.3相比,本設(shè)計(jì)完全可以滿足安全使用要求。

從最大變形量的云圖上可以看出,車架在滿載時(shí)的最大變形量時(shí)2.7mm,最大變形處為第二節(jié)和第三節(jié)車廂處,這與實(shí)際使用時(shí)廂門不易打開的位置是相符合的,由于在車廂設(shè)計(jì)時(shí),在中立柱與廂板結(jié)合處預(yù)留5~7mm的間隙,因此2.7mm的變形量在門縫間隙允許的范圍之內(nèi),可以滿足廂門的順利開合。

綜合以上分析可知,半掛車車架的設(shè)計(jì),有效地保障了車輛的承載能力,通過車架滿載時(shí)的有限元分析,滿載時(shí)車輛的屈服強(qiáng)度極限遠(yuǎn)小于半掛車材質(zhì)的屈服極限,滿足使用要求,車架的最大變形量在設(shè)計(jì)的車廂門縫間隙范圍內(nèi),車廂的廂門可以順利開合。

結(jié)論

本設(shè)計(jì)通過樣車的滿載試驗(yàn)發(fā)現(xiàn),前節(jié)縱梁、尾端縱梁改進(jìn)后,車架前端及前支架處強(qiáng)度明顯增強(qiáng),支腿前邊梁有些輕微下沉,不影響車廂門的打開,因此本設(shè)計(jì)有效地解決了輕量化車型出現(xiàn)的廂門開合困難的現(xiàn)象,同時(shí)本車型比市場同行業(yè)其他廠家同類車型輕150kg左右,滿足了市場對(duì)輕量化車型需求的同時(shí),具有良好的經(jīng)濟(jì)效益和社會(huì)效益。

等效應(yīng)力云圖

最大變形量云圖