一種潤滑油品質(zhì)監(jiān)測系統(tǒng)在智能壓力機上的應用

楊 峰 ,邵振榮 ,朱 霖 ,陳 峰

(1.揚力集團股份有限公司,江蘇 揚州 225002;2.蘇美達股份有限公司,江蘇 南京 210018)

1 硬件組成

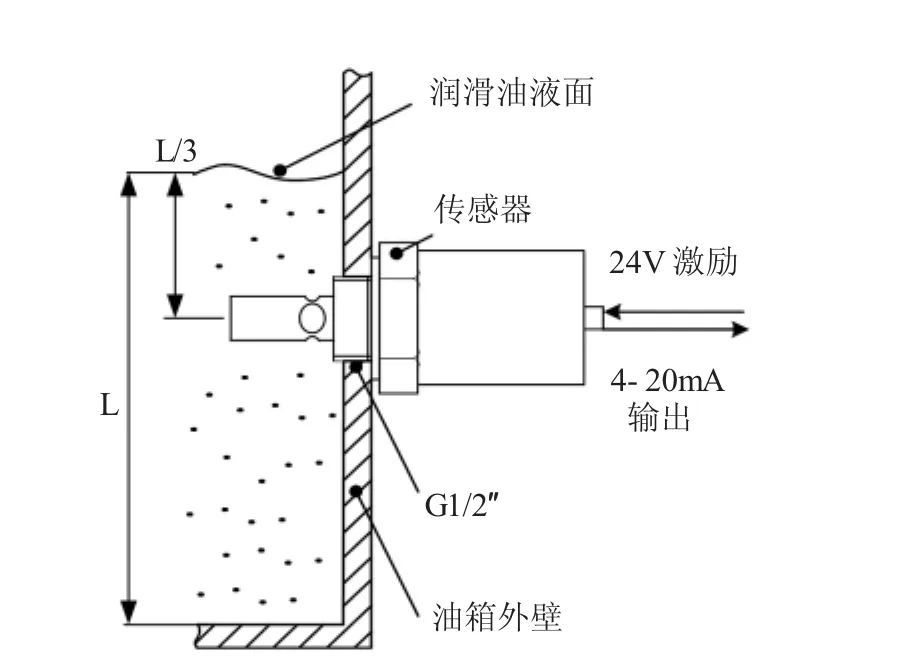

傳感器激勵電壓端連接24V直流電源,輸出端連接至PLC模擬量輸入端,即完成電路連接。需要注意的是,傳感器安裝過程中,被測稀油應完全浸沒傳感器探頭,否則將導致所測介電常數(shù)小于真實值,潤滑油應以浸沒至傳感器安裝螺紋處為宜。傳感器通過G1/2″管螺紋垂直安裝于油箱側(cè)面,為避免因雜質(zhì)和磨粒堆積引起探頭的污染,安裝位置可選取液面以下1/3處,安裝示意圖如圖1所示。

傳感器的公端接口集成了激勵端、RS485輸出端和模擬量輸出端,接口定義如圖2所示。因此,同樣可以采用MODBUS通信協(xié)議實現(xiàn)傳感器與PLC的信號通信。

圖1 油品傳感器安裝方式

2 潤滑油介電常數(shù)測定

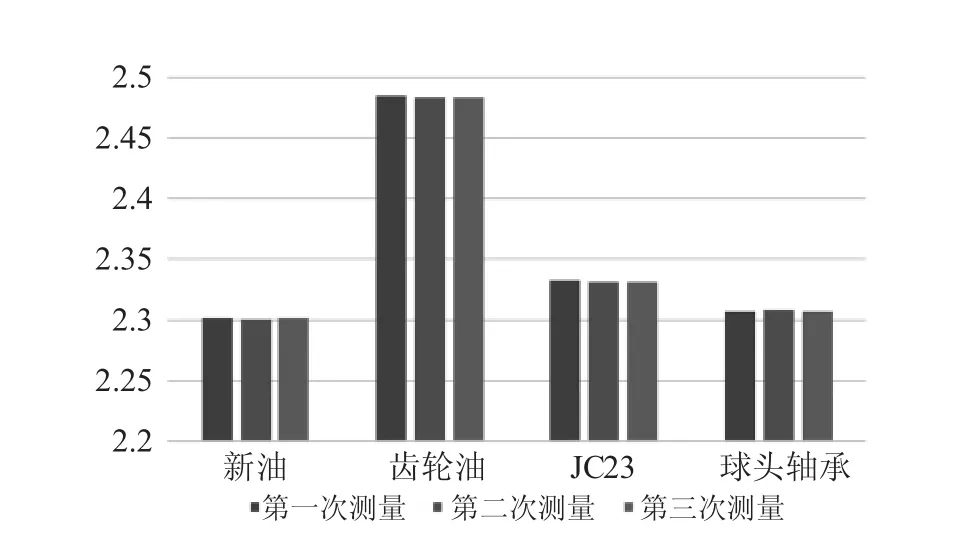

采集壓力機多個運動副部位的潤滑油,重復測定其相對介電常數(shù),試驗結(jié)果見表1及圖3所示。

圖2 傳感器接線公端的接口定義

表1 壓力機不同部位油樣的介電常數(shù)測定

圖3 油樣介電常數(shù)

試驗結(jié)果表明,所選用的傳感器具有較高的重復精度,能穩(wěn)定有效地獲取油樣的介電常數(shù)。另外,介電常數(shù)數(shù)值與潤滑油的污染程度呈現(xiàn)正相關,潤滑油受污染越嚴重,油樣的介電常數(shù)越大,因此可以通過測定介電常數(shù)以判斷油樣的品質(zhì)等級,從而區(qū)分失效與正常的潤滑油。

3 潤滑油油品監(jiān)控方案

相關文獻指出,潤滑油的含水量、雜質(zhì)含量、酸度、粘度、氧化度的增大都將導致介電常數(shù)的增長,且上述指標能有效反映潤滑油品質(zhì)的降低。因此,介電常數(shù)是潤滑油劣化的正相關指標,通過判斷該指標是否超過門檻值,可以確定潤滑油的品質(zhì)等級。

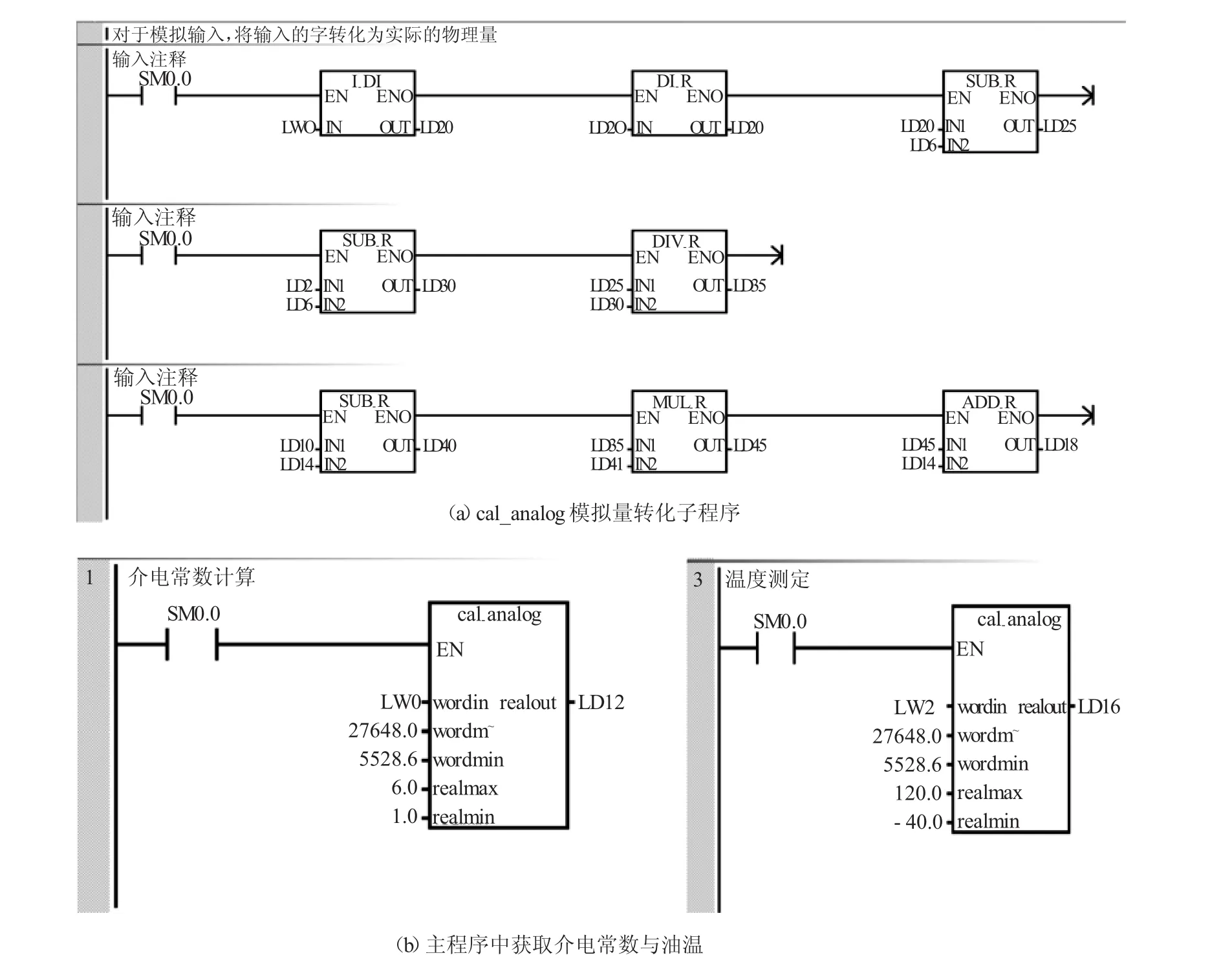

在不考慮潤滑油使用時長的情況下,以潤滑油介電常數(shù)為指標,通過與門檻值比較獲得油品定性指標,部分程序如圖4所示(圖見下頁)。

4 潤滑油質(zhì)量監(jiān)控界面設計

由于潤滑油的劣化是一個長時間的歷程,對數(shù)據(jù)采集的實時性要求不高。因此,可以在機床啟動后短時間內(nèi)自檢和操作者需要時(如每班)啟動油品檢測。同時,交互界面上應直接顯示傳感器測量所得數(shù)據(jù)以及油品等級。界面所顯示的項目與可執(zhí)行操作包括(圖5):通過傳感器檢測啟停按鈕選擇是否對傳感器信號進行處理;通過“傳感器信號”標識是否處理傳感器端口數(shù)據(jù);顯示潤滑油當前介電常數(shù)和油溫,并記錄介電常數(shù)的變化趨勢;顯示當前油品狀態(tài),對油品惡劣和液面低的情況閃爍提醒;對于潤滑油品質(zhì)惡劣與液面過低的情況,顯示報警。

圖5 油品監(jiān)控界面

此外,在考慮潤滑油使用時長的情況下,界面需要顯示當前使用時長T0與壽命閾值Tmax,并對使用時長接近閾值的情況進行換油提醒。

5 總結(jié)

本系統(tǒng)圍繞壓力機智能化的實現(xiàn),基于傳感器技術和PLC控制電路構(gòu)建模塊化硬件電路,結(jié)合高效的監(jiān)控程序和交互系統(tǒng),實現(xiàn)了潤滑油品質(zhì)監(jiān)控,為解決壓力機智能化檢測和控制提供了一套可行的解決方法。

圖4 油品監(jiān)控程序部分程序