加氫裂化-加氫精制組合工藝技術的分析

魏增揚 中海油惠州石化有限公司

隨著近年來煉油行業的不斷發展,關于加氫裂化以及加氫精制方面的技術研究也越來越為社會所關注。而伴隨著科學技術的不斷發展,這兩項技術的組合工藝也開始投入應用,并發揮出了非常顯著的應用優勢。因此,在具體的煉油過程中,煉油企業應充分注重這兩項工藝技術的組合研究,以此來確保其應用效果,促進煉油企業的良好經營與發展。

一、加氫裂化與加氫精制工藝概述

(一)加氫裂化

加氫裂化屬于石油煉制中的一個過程,它是通過加熱、催化劑以及高氫壓狀態來實現油質裂化反應,進而將原油轉化成柴油、汽油、氣體以及噴氣燃料等的過程。一般情況下,加氫裂化的原料是原油蒸餾之后獲得到重質餾分油。憑借著生產靈活、質量穩定等的優勢,該技術在柴油生產加工中得到了廣泛應用。

(二)加氫精制

加氫精制也叫作加氫處理,該技術也是石油生產中的一項重要精制技術,它指的是在催化劑以及氫壓狀態下,將油品內的氮、氧和硫等的有害雜質轉變成氨、水和硫化氫等的物質,然后將其除去,并讓烯烴以及二烯烴達到良好的加氫飽和效果,以此來實現油品質量良好改善的過程。具體應用中,該技術有時用來對重質油進行精制脫硫處理,有時用來對輕質油進行精制改質處理。

(三)加氫裂化與加氫精制組合工藝

為達到蠟油平衡、優質分油的產品生產目標,將優質的裂解原料以及芳烴原料提供給化工裝置。煉油企業就需要對加氫裂化與加氫精制裝置進行合理建設。通常情況下,在對這兩套裝置進行建設的過程中,可以按照聯合裝置的方式進行建設,讓部分裝置實現單獨獨立,但其公用工程、配電間以及DCS等的設施可以共用。在這樣的情況下,相比較兩套單獨的裝置建設而言,組合方式的建設與應用可實現陣地面積的顯著減少和投資的有效節約。如果按照組合工藝的方式對兩套裝置進行建設,也就是將上述的共用部分作為基礎,按照操作條件以及處理量的不同對裝置部分進行組合,這樣不僅可以讓裝置的核心設備實現聯合共用,同時也可以讓裝置在聯合共用的過程中達到良好的靈活操作效果,以此來實現能耗的最大化降低以及投資的最大化節約。

二、傳統加氫裂化與加氫精制組合工藝

在傳統形式的加氫裂化與加氫精制組合工藝中,減壓蠟油原料會從加氫裂化進料泵中通過,以此來達到升壓目的,將升壓之后的蠟油和氫氣進行混合,再和加氫裂化之后獲得的反應產物進行換熱,之后再使其進入到聯合反應進料加熱爐中進行預熱,在達到了需要的溫度時,混氫油會按照從上到下的順序依次從加氫精制反應器以及加氫裂化反應器中流過,并借助于催化劑的作用實現加氫脫硫反應、加氫脫氮反應、加氫烯烴飽和反應以及加氫裂化反應等。在反應產物從加氫裂化反應器中出來之后,需要和混氫油進行換熱,在反應產物的溫度達到一定值之后,再進入到熱高壓分離器中實現氣相和油相之間的分離。經加氫精制進料泵進行升壓之后,柴油原料首先需要和加氫裂化中的熱高分氣進行混合,在和加氫精制獲得的反應物進行換熱之后,便可進入到加氫精制聯合反應器內,借助于催化劑來實現加氫脫硫、加氫脫氮、加氫烯烴飽等的各種反應。流出加氫精制反應器中的反應產物將分別和混氫油以及低分油進行換熱,在經文之后便可進入到空冷器中冷凝冷卻,之后再進入到冷高壓分離器中。當反應產物未進入空冷器之前,需要將脫氧水注入,以此來達到銨鹽溶解效果。將冷高壓分離器頂端的氣相用作循環氫,通過胺洗法將硫化氫脫除之后,再通過循環氫壓縮機進行升壓處理,處理之后便可循環到加氫裂化反應系統中實現循環使用。對于流出冷高壓分離器中部的油相,需進行降壓閃蒸處理和換熱處理,然后和加氫裂化這一部分的熱低分油共同送入到產品分餾部分。含硫污水會從冷高壓分離器的底部流入到外部的污水汽提單元中進行處理。

三、新的加氫裂化與加氫精制組合工藝技術的應用分析

(一)工藝流程

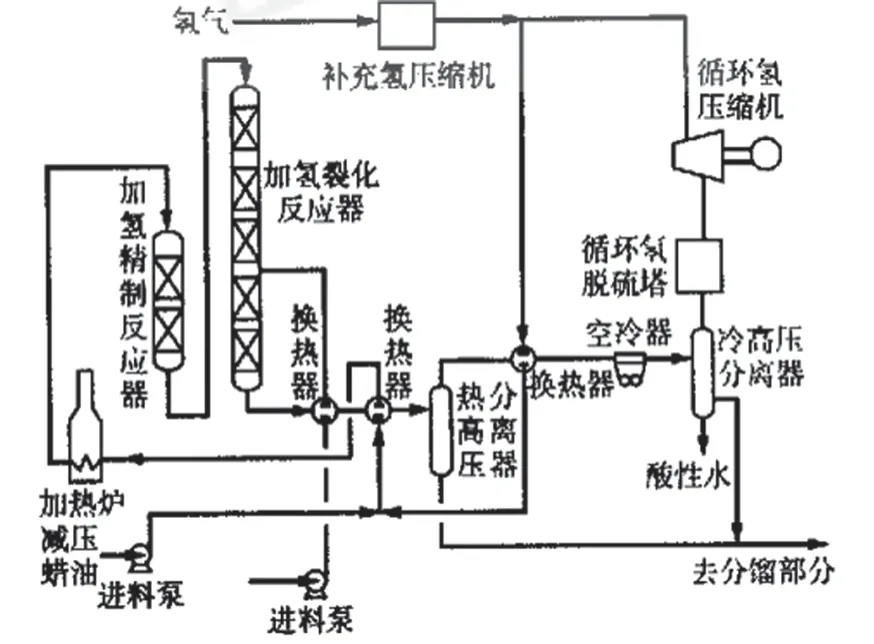

在通過加氫裂化與加氫精制組合工藝進行精煉的過程中,其工藝流程如圖1所示:

圖1 加氫裂化與加氫精制組合工藝流程圖

新的加氫裂化與加氫精制組合工藝和傳統組合工藝具有相同的分餾方法,但是其他方面卻存在不同。如圖1所示,在通過加氫裂化工藝中的進料反應泵對減壓蠟油進行升壓之后,首先會使其和氫氣進行混合,然后再和加壓裂化反應獲得的產物進行換熱,再將其加入加氫反應中的進料加熱爐進行預熱處理,直到其溫度與反應需要的溫度相符為止,加氫混合油從上到下運行,依次從加氫精制反應器以及裂化反應器中經過,以此來實現柴油獲得。在通過該工藝對柴油進行升壓之后,柴油會和加強裂化所獲得的反應產物進行換熱,在達到了一定的溫度之后,便會進入到加氫裂化反應器后精制床層,按照柴油實際的處理量,后精制床層可設置1-2個,從床層間將柴油打入,此時的柴油不僅是柴油進料,同時也可以對床層間起到急冷作用。在加氫裂化反應器內獲得產物之后,將其和加氫裂化以及精制反應中的進料進行換熱,在溫度達到一定標準之后,再將其送入到高壓分離器內,以此來實現汽油兩相的分離[1]。氣相在經過換熱之后會進入到空冷器中進行冷凝冷卻,之后再進入到冷高壓分離器內。氣相在冷高壓分離器頂部會被用作循環氫,在通過胺洗之后將硫化氫脫除,在通過循環氫壓縮機來進行升壓處理,最終循環到加氫精制以及裂化反應系統中實現循環使用[2]。

(二)工藝特征

在通過該工藝進行蠟油以及柴油的精煉加工過程中,如果蠟油與柴油具有不同的處理量,其主要設備數量或占用面積也會具有較大的差異。為了這一特征進行深入研究,本次特對這兩種工藝單獨應用中的常規裝置和兩種工藝組合形式的裝置數量進行了對比研究。具體研究中,蠟油加氫裂化工藝的處理量是1.5Mt/a,柴油加氫精制工藝的處理量是每年0.8Mt/a。以下是其單獨處理中的常規裝置與組合工藝中的設備數量或占用面積對比情況:

1.常規加氫裂化中,需要1臺循環氫壓縮機;1臺反應器;2臺補充氫壓縮機;2臺反應注水泵;1臺反應加料泵;1臺冷低壓分離器;1 臺進料加熱爐;設其分餾系統大小為系統1;高壓管線和閥門數量為數量1;高壓換熱器面積為面積1;反應產物空冷器面積為面積1。

2.常規加氫精制中,需要1臺循環氫壓縮機;2臺反應器;2臺補充氫壓縮機;2臺反應注水泵;1臺反應加料泵;1臺熱低壓分離器;1臺熱高壓分離器;1臺冷低壓分離器;1臺冷高壓分離器;1臺進料加熱爐;設其分餾系統大小為系統2;高壓管線和閥門數量為數量2;高壓換熱器面積為面積2;反應產物空冷器面積為面積2。

通過工藝特征分析與相關數據對比可知,與傳統形式的組合工藝相比,新的加氫裂化與加氫精制工藝不僅實現了反應系統中設備使用的進一步節約,也讓柴油進料在床層間中得到了良好利用,這樣便實現了急冷氫使用量的進一步降低,并有效節約了原料預熱過程中的燃料消耗。同時,該組合工藝的應用可有效降低設備用量、占地面積與管線閥門數量。而通過實踐應用可知,該組合工藝也可以實現能耗的進一步降低。由此可見,相比較傳統的加氫裂化與加氫精制組合工藝而言,新的組合加工工藝具有更大的應用優勢。但是經進一步的實踐分析發現,如果柴油和蠟油的處理量比值超過0.85,新工藝在運輸和加工方面都會存在一定的難度,此時仍需要通過傳統工藝進行處理。因此,就目前來看,新工藝適用于柴油和蠟油處理量比值不超過0.85的條件下,這樣既可以實現原料的有效處理,又可以達到良好的節能降耗和經濟效果。

四、結語

綜上所述,在傳統的煉油工藝中,加氫裂化工藝以及加氫精制工藝需要分別進行,這樣的工藝方法不僅需要占用較大的面積,同時也會消耗更多的能量。基于此,關于加氫裂化和加氫精制這兩種工藝相組合的煉油工藝模式便開始受到了高度重視。通過具體的研究和對比發現,相比較傳統煉油中的兩種工藝單獨應用而言,通過這兩種工藝的組合,可有效解決傳統煉油工藝中的設備數量多、占地面積大、能耗高等諸多問題,同時也可以實現煉油質量的進一步提升。由此可見,加氫裂化和加氫精制組合工藝在煉油企業中具有非常好的應用優勢。