風機主控半實物仿真測試平臺設計

劉翠翠, 魯效平, 關中杰

(山東中車風電有限公司風電裝備研究所,濟南250022)

0 引 言

近年來由于風機現場事故頻發和維護成本增加的問題[1],使得如何在實驗室內利用半實物仿真技術對故障多發部件的功能和可靠性進行測試成為當前業內亟待解決的問題之一。半實物仿真技術,又稱硬件在環(Hardware In the Loop,HIL)仿真技術,是指在仿真試驗回路中接入部分實物的實時仿真技術[2]。HIL仿真測試是風機主控系統開發中非常重要的一環,廣泛應用在控制策略開發、算法測試、硬件測試、現場優化維護及機組認證中[3]。丹麥、德國和荷蘭等國家的風電行業都有較為成熟的風力發電機組仿真平臺,可用來進行元件的開發測試。近年來,國內的風電半物理仿真實驗技術也有了很大發展,北京交通大學開發了一套以dSPACE為核心的風電機組控制算法半實物仿真平臺,但dSPACE成本昂貴,難以大規模應用[4-5]。東南大學曾基于xPC技術開發了風力發電機半實物測試平臺,但xPC的擴展性有限,難以匹配真實風機上的大量接口[6]。

在充分考慮成本、擴展性的基礎上,本文開發了一套以風機主控為核心的半實物仿真測試平臺,其中,風機主控可實現風機變槳、偏航等控制;半實物仿真技術可完成風電整機和關鍵部件的仿真測試,風電機組模型采用Matlab模塊化編寫,能夠靈活修改和擴展,且信號調理能對信號進行分類、簡化和調整。

1 仿真總體設計

半實物風電仿真測試平臺能對整機和關鍵部件進行仿真測試,并可模擬風機在不同環境下的運行情況[7]。利用其運行特性,不僅可實現對控制系統的全面測試,還能縮短開發周期、降低開發成本[8]。半實物仿真測試平臺的總體結構如圖1所示。

圖1 仿真測試平臺總體結構圖

仿真測試平臺主要包括5部分:上位機、目標實時平臺、控制器、I/O接口和人機界面。

上位機:構建與生成仿真模型,采用PC V260SR;

目標實時平臺(下位機):實時運行風機仿真模型,采用某品牌C5120型工控機;

主控制器:實現對風機變槳、齒輪箱、液壓站、偏航等控制,選用某品牌CPU-CX2020型控制器;

I/O接口:用于信號收發與轉換,采用相應型號的接口;

人機界面:采用Matlab GUI編寫。

該平臺技術原理主要包括3部分:風機的Matlab建模、HIL平臺構建、測試軟件GUI。上位機中采用Matlab/Simulink、Visual Studio建立風機仿真模型以及GUI操作界面,利用模型實時代碼轉換技術將仿真模型轉化為代碼,并將代碼下載到目標實時平臺,同時載入測試工況,完成對控制器的測試。GUI可監控測試過程及后處理操作,并利用高速I/O接口保證測試的實時性。

1.1 風機模型開發

半實物仿真測試平臺中上位機利用Matalb建立風機的仿真模型,并利用Matlab/Simulation和Twincat3的模型實時代碼轉換技術,將模型自動轉換為在HIL系統上運行的實時代碼,以保證系統測試的實時性,測試步長<10 ms。圖2為整機模型構成。

圖2 整機模型構成

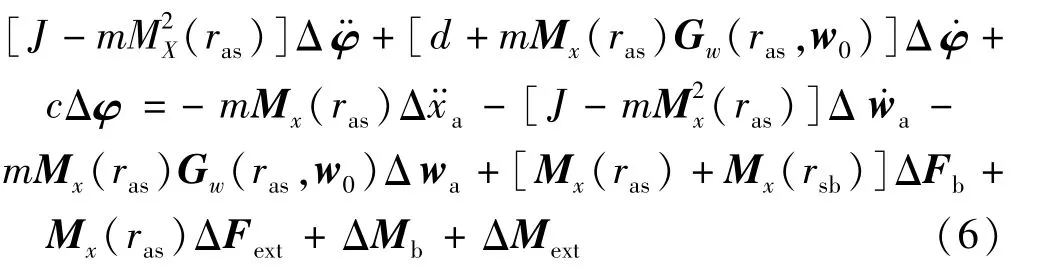

本文采用柔性多體動力學方法對機組進行建模,該方法不僅便于數值計算,還特別適用于風機系統的半實物仿真測試[9]。風機結構動力學狀態空間方程的建立主要有3步。

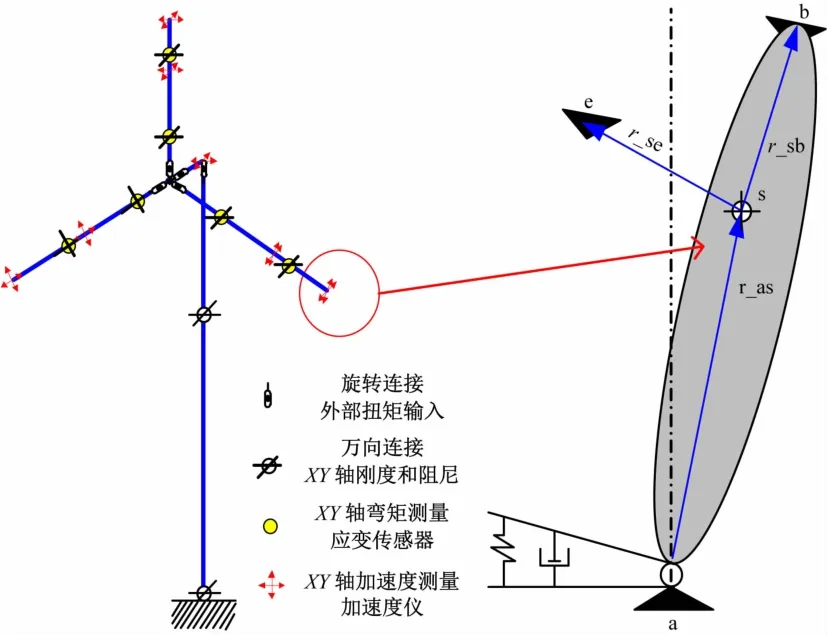

(1)柔性多體動力學建模。如圖3所示,將風機分為13個桿單元(可增減),其中每個桿單元之間的結構柔性通過采用帶剛度和阻尼的萬向連接表示。

圖3 風機多體動力學建模桿單元示意圖

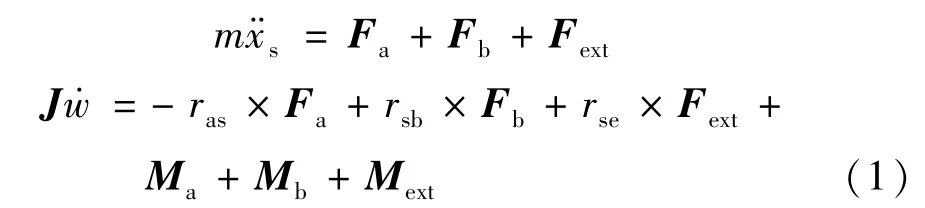

由圖3右圖的桿單位為例,由質心動量定理、動量矩定理可得桿單元的質心動力學公式:

式中:m為桿單元質量;xs為質心處位移量;Fa為桿單元a點的作用力;ras為a點與桿單元質心的距離;Ma為作用在a點上的力矩;Fb為桿單元b點的作用力;rsb為b點與桿單元質心的距離;Mb為作用在b點上的力矩;Fext為施加在桿單元上的外部力;rse為桿單元質心到Fext作用點的距離;Mext為外部輸入力矩;J為桿單元相對質心的轉動慣量值;w為桿單元旋轉角速度。

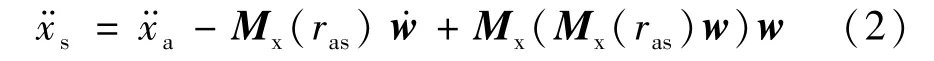

根據多體動力學原理,桿單元質心s處的加速度可由a點加速度及桿單元的旋轉角速度w計算得到,即:

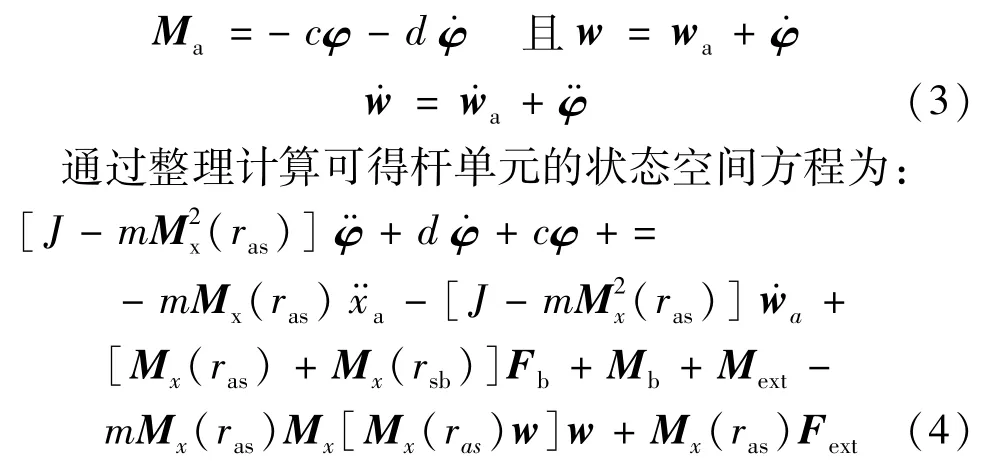

又a點力矩可由該處的剛度c及阻尼鉸d(其中φ為桿單元鉸接角度)計算得到:

(2)進行雅克比線性化處理。此步驟是為得到便于控制的風電機組多體動力學模型。通過在固定步長點處進行一階泰勒展開,以提高非線性模型泰勒展開的精度[10]。

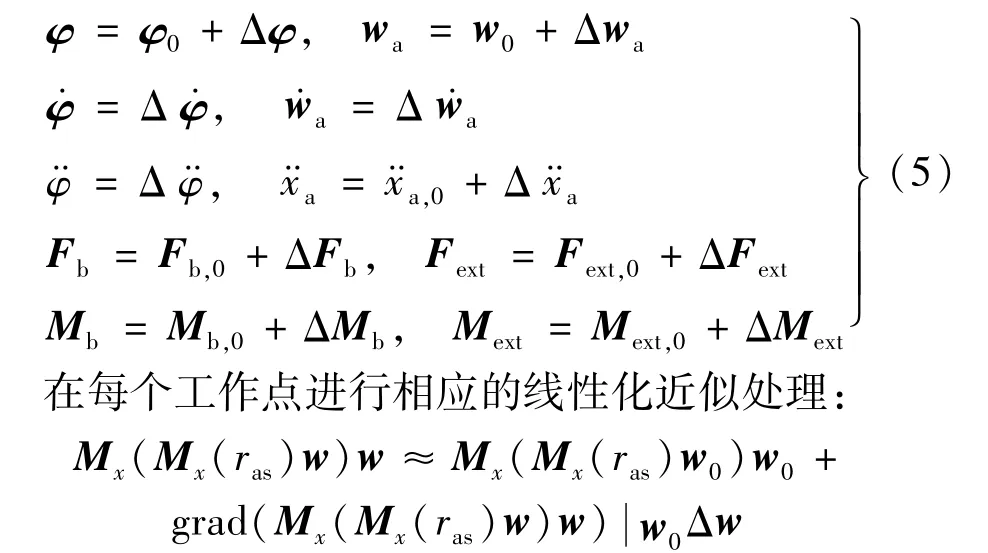

假定工作點a處有恒定的力和力矩作用在桿單元上,給角速度、角加速度及鉸接點處位移一個偏量,在此進行相應的線性化,即:

令Gw(r,w0)=grad(Mx(Mx(r)w)w)可知桿單元的狀態空間方程:

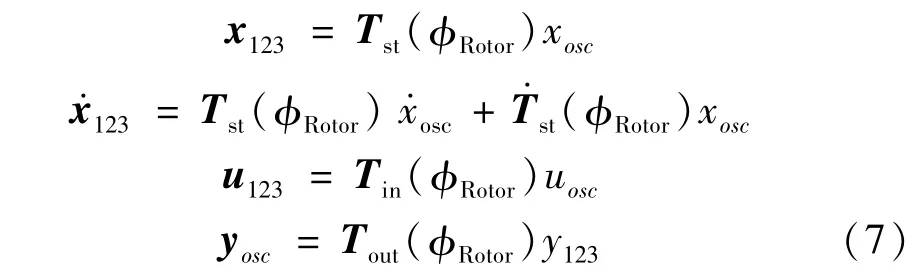

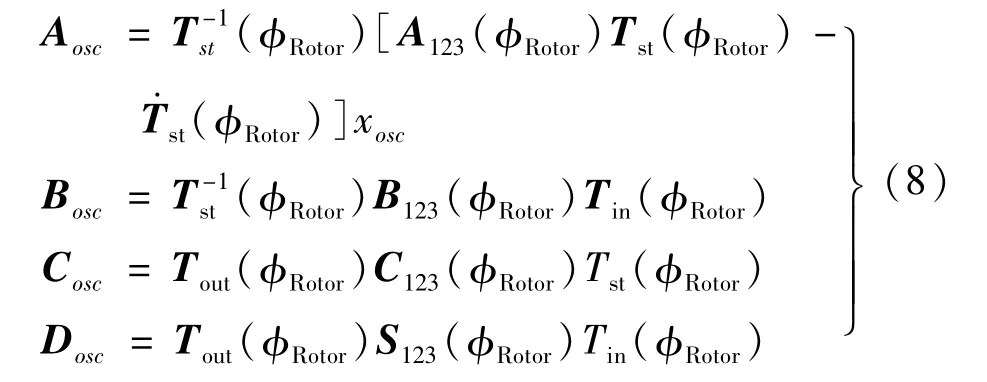

(3)進行多葉片坐標系的變換。為消除對風輪轉角的依賴,模型中引入多葉片坐標系的變換,以提高模型計算的實時性[11-12]。

輸入、輸出變量在物理坐標系(123)與多葉片坐標系(osc)之間的變換式:

式中:T為坐標變換矩陣;st為狀態變量之間的變換;in為輸入變量,out為輸出變量。得到系統的狀態空間方程[13-14]:

1.2 控制模型建立

風機主控系統以PLC為核心,當機組運行狀態與設定狀態不一致時,經過PLC的計算與處理,通過控制器發出控制指令,將系統調整至設定的運行狀態,完成各種控制功能。以某1.5 MW變速變槳風機為例(額定風速9.5 m/s,風輪轉速9.8 ~15.5 r/min),機組的核心控制策略是轉矩控制和變槳控制,小于額定風速時,機組通過轉矩控制實現最大能量捕獲,在額定風速以上,通過變槳控制實現功率的恒定輸出。

如圖4所示,風機根據風況可分為4個運行階段。

圖4 風速-轉速曲線

階段1恒轉速階段,風速較小時,通過風機控制器調整發電機轉矩值,發電機轉速穩定在轉速下限值;

階段2Cp恒定區,該區域內機組受給定的功率-轉速曲線控制,一般使機組運行在最佳葉尖速比值,以便最大程度地捕獲風能。

階段3恒轉速階段,該區域隨著風速增大,發電機轉速保持恒定,功率持續上升。

階段4當風速高于額定風速時,機組通過調節槳距角使機組輸出功率值穩定在額定值附近。

2 系統測試

半實物仿真平臺搭建完成后的實物圖如圖5所示。圖中①為上位機;②為目標實時平臺(仿真機);③為控制器原型;④為信號調理電路;⑤為按鈕指示燈面板。

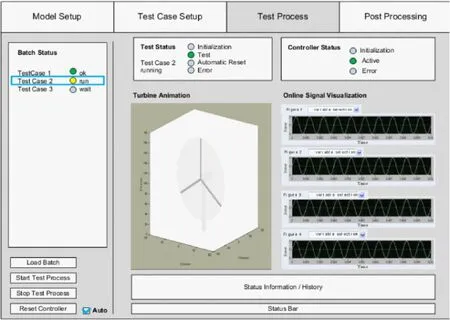

2.1 測試流程

以某1.5 MW機組為例,測試流程主要包括以下4步。

(1)模型初始化。定義風機各元件的參數,如葉片翼型、塔身結構參數等。

(2)測試工況設定。選擇風機測試工況或定制測試工況。該工況在Matlab環境下設計,可轉化為TwinCAT3環境中輸入,繼而進行實時測試。

(3)測試流程監控。顯示多個風機測試工況在隊列中的運行狀態、風機三維動畫顯示以及測試信號的實時顯示。

(4)后處理及性能評估。信號求平均、求最大最小值、功率譜分析、雨流計數、生成測試報告等。

測試界面如圖6所示。

圖5 半實物仿真平臺實物圖

圖6 測試界面圖

2.2 測試結果

半實物仿真測試平臺能夠模擬IEC61400-1中規定的所有運行情況,并根據測試需求定制工況;也可模擬機組遇到的大部分故障工況。下面將對1.5MW機組的幾種典型工況進行模擬分析。

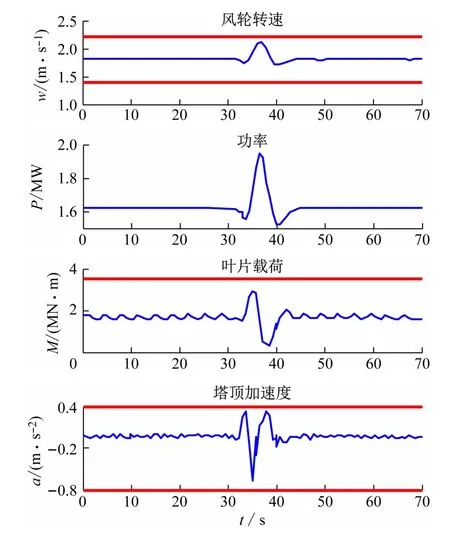

(1)陣風工況。利用仿真測試平臺模擬機組變槳系統在極限陣風工況下的響應過程。在仿真實驗不同工作點設定極端陣風,通過監測風輪轉速、功率信號、葉片載荷及塔頂加速度信號,評估風機變槳控制對陣風的響應。

測試結果如圖7所示。圖中紅色線為設定上、下限值。結果顯示該工況沒有觸發停機,也沒有超過葉片的設計極限載荷,塔頂加速度也在設定范圍內,說明變槳系統可適應風場的極端工作環境。

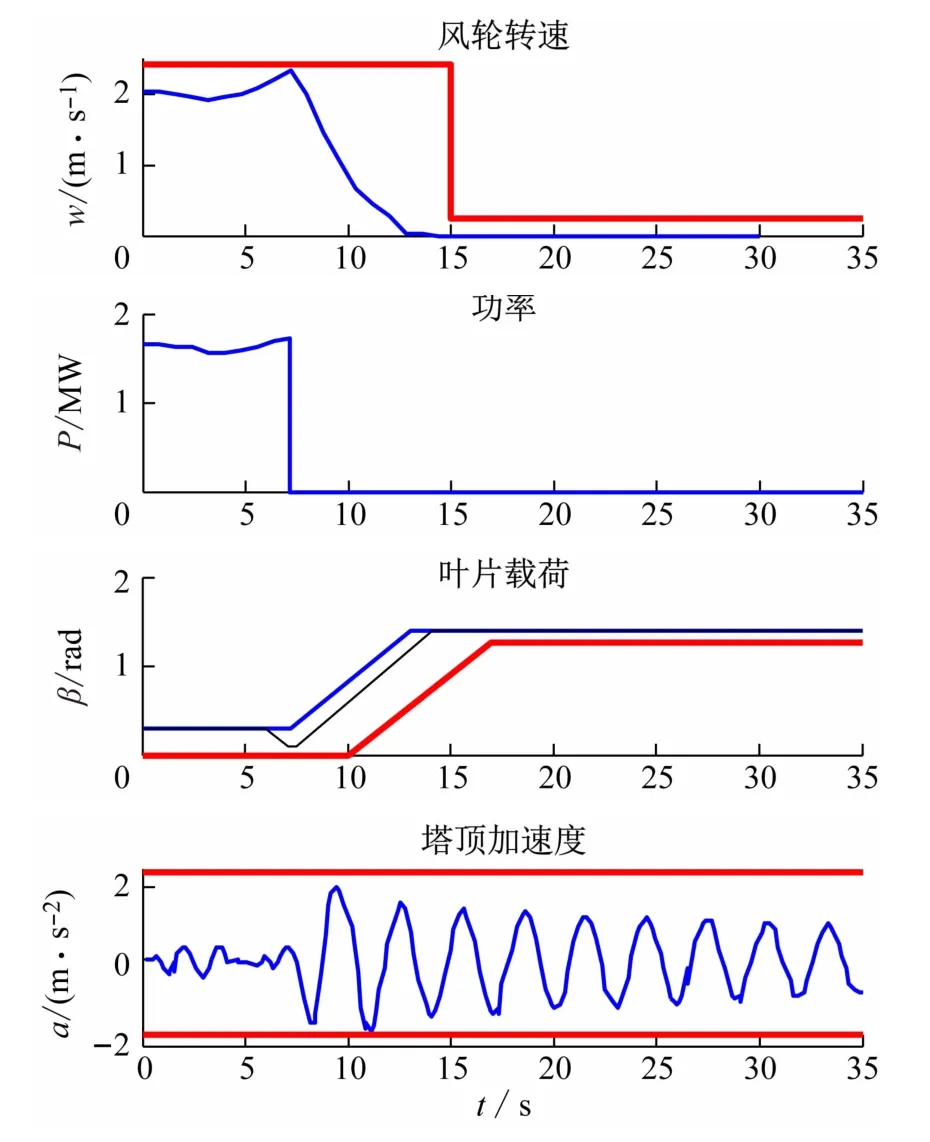

(2)故障工況。仿真中設置單葉片失控故障(葉片1失控,向0°快速變槳),通過監控相關變量,評估控制器在該故障工況下的響應。測試結果如圖8所示。

圖7 陣風工況測試結果

圖8 故障工況測試結果

測試結果顯示,葉片1失控,快速向0°變槳,觸發風機故障停機,其后另外兩葉片向90°收槳,機組風輪并無超速,塔架和葉片的載荷也在設計載荷內,最大塔頂加速度在設定范圍內變化。仿真平臺模擬了風機在單葉片失控的情況下觸發停機的整個過程,并驗證了在葉片失控故障下風機控制器的有效性。

3 結 語

本文中設計的風機主控半實物仿真測試平臺,可實現對風電整機及關鍵部件的仿真測試。該風機模型以多體動力學為主,包含了大量來自現場測試的經驗參數和修正系數,在提高模型精度的同時采用Matlab/Simulation和Twincat3的模型實時代碼轉換技術保證了模型的實時性。另外平臺基于Matlab開發,更適合控制系統設計,且模塊化編程,易于后期擴展[15]。

通過對典型工況進行的仿真測試,驗證了風機主控半實物仿真測試平臺的有效性,同時該平臺具有實時性好、易擴展的特點,可大大縮短開發周期,減少研發成本,提高風機質量和可靠性。