仿人機器人四自由度機械臂的設計與性能分析

王振 辛洪兵 周順豪

摘 要

目的:針對某型仿人機器人的需求,完成其四自由度機械臂的肩關節、上臂、肘關節及前臂的關節一體化和輕量化設計。方法:利用SolidWorks進行三維建模,并利用ABAQUS進行有限元仿真驗證。結果:完成了應力應變分析,結果表明機械臂前臂末端在承受6倍額定負荷的情況下產生的應力未超過機械臂結構所用材料的屈服極限,機械臂產生的最大位移小于20mm。結論 該機械臂設計滿足某型仿人機器人的設計要求。

關鍵詞

仿人機器人;關節一體化;輕量化設計;有限元仿真

中圖分類號: TP242 ? ? ? ? ? ? ? ? ? ?文獻標識碼: A

DOI:10.19694/j.cnki.issn2095-2457.2020.09.054

0 前言

機器人技術與系統自1960年代初問世至今,已經發展成為集機械、電子、計算機、材料、傳感器、控制技術、人工智能等多門科學于一體的技術學科,在各種類別的機器人中,仿人機器人的系統結構最復雜、集成度最高,而仿人機械臂作為仿人機器人的執行機構一直是國內外研究的熱點[1-4]。仿人機械臂作為機器人發展的高級階段,是仿人學與機械臂領域應用需求的結合產物,其作為仿人機器人的重要執行部分,具有一些和人體手臂類似的功能,如拿取、拉動、推動以及舉起或抬起物體等[5]。

1 四自由度機械臂設計

1.1 四自由度機械臂設計要求

某型仿人機器人四自由度機械臂的設計重點在于輕量化和關節一體化設計,表1為仿人機器人的四自由度機械臂的設計要求,其最基本的要求在于機械臂的關節運動形式與人體手臂相似,在符合人體上肢運動機理的原則下進行分配機械臂的自由度和尺寸設計。

1.2 總體方案設計

驅動部件是機械臂的動力來源,其選擇也是機械臂結構設計的重點。仿人機械臂驅動方式選擇的依據主要為性能、重量、傳動效率等方面。目前,大多數的仿人機器人采用的關節驅動方式主要有三種,分別為液壓驅動、伺服電機驅動以及人工氣動肌肉驅動。液壓驅動具有可以輸出大的推力或大轉矩,可實現低速大噸位運動,在相同功率下,液壓驅動裝置體積小、重量輕、結構緊湊等優點,但是油的泄露和液體的可壓縮性會影響執行元件運動的準確性,無法保證嚴格的傳動比,且油溫的變化比較敏感,能量損失較大。人工肌肉傳動具有體積小、重量輕、靈活方便以及輸出力大的優點,但是輸出力和輸出力矩相對較小,傳動效率低,并且因為空氣的壓縮性,不易實現精密控制。相比之下,采用伺服電機驅動關節運動,能夠實現精確地位置控制,結合體積緊湊的諧波減速器,可以有效地解決電機輸出力矩較小的缺點。綜合考慮,最終采用直流伺服電機和諧波減速器配合的驅動方式,使該仿人機械臂具有尺寸小、運動靈活、結構可靠、負載自重比高的特點。

在確定了仿人機器人四自由度機械臂的驅動方式后,仿人機器人的四自由度機械臂設計方案如圖1所示。

1.3 關節一體化及輕量化設計

為了提高空間利用率、減小傳動誤差以及提高定位精度,將電機和諧波減速器進行一體化設計,利用電機外殼和諧波減速器的鋼輪進行螺栓連接,電機輸出軸和諧波減速器輸入軸直連。

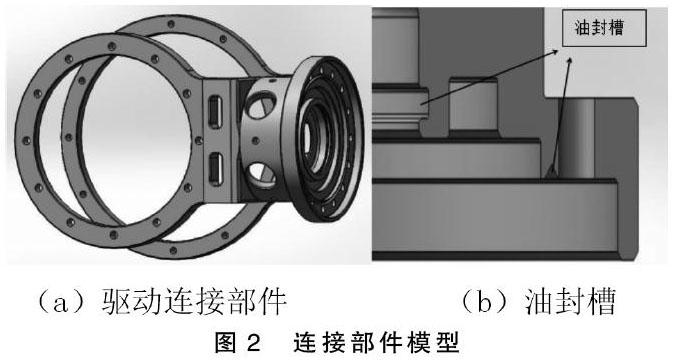

對機械臂的輕量化主要體現在兩個方面。一方面對驅動關節進行優化,將電機和諧波減速器上一些非應力集中區進行打孔、開槽等一系列減重處理,另一方面在進行驅動關節的連接結構設計時,采用一體化設計的方式,盡可能減少連接組件的數量,在保證連接剛度的同時,完成輕量化的要求。圖為第一驅動關節與第二驅動關節的連接部件,該部件利用螺栓與諧波減速器的鋼輪進行連接,為了避免工作時減速器軸承上的潤滑油流出造成污染,在部件上設計了如圖2(b)所示的油封槽,并利用該槽與O型圈配合使用防止潤滑油泄露。

仿人機械臂機構布局時,應使四個驅動關節的重心兩兩處于同一軸線上,以此來避免不必要的額外轉動慣量。

2 機械臂總體機械設計

確定仿人機器人四自由度機械臂的自由度分布、結構構型以及各關節連接形式后,在易于加工和便于拆裝維修的原則下完成機械臂的總體設計,采用SolidWorks三維建模,仿人機械臂的總體實體如圖3(b)所示,圖3(a)為仿人機器人四自由度機械臂的機構簡圖。機械臂的末端裝有執行器連接件,可以根據工作環境的不同更換不同的執行器。

3 有限元分析

有限元分析步驟分為前置處理、計算求解和后置處理三個階段,以下在Simulation和ABAQUS中分別對其進行靜力學和模態分析。

3.1 靜力學分析

結構材料選用7075-T6鋁合金,其質量密度為2810kg/m3、楊氏模量7.199X1010N/m2、泊松比0.33,在設置好邊界條件后,對仿人機械臂前臂的末端同時施加兩個正交方向的6倍額定負荷進行檢驗,其仿真結果如圖4所示。

靜力學分析的結果表明,機械臂的末端同時施加兩個正交方向的6倍額定負荷,產生的最大應力為4.5X108N/m2,小于材料的屈服極限,機械臂前臂末端產生的最大位移為11.6mm,未超過預設的最大變形量15mm,最大應力與最大位移的分析結果表明該仿人機械臂滿足設計要求。

3.2 模態分析

模態分析主要用于確定結構和機械零部件的振動特性,在結構振動過程中,超過90%的能量集中在前6階模態中,高階模態能量比重較小,對機構的影響可以忽略。則前6階模態振型如圖5所示,圖6為前六階的模態分析數據。

模態分析的作用是計算出模型的模態參數,通過模態分析的結果可以預測仿人機械臂在某一頻率范圍內的振動響應,是仿人機械臂動態設計和設備故障診斷的重要依據[6-7]。

4 結論

根據某型仿人機器人四自由度機械臂的設計要求,完成了仿人機械臂的自由度分配、關節一體化、輕量化以及總體結構設計,通過有限元軟件對其進行仿真,在機械臂的末端同時施加兩個正交方向的6倍額定負荷,產生的最大應力為4.5X108N/m2,小于材料的屈服極限,機械臂前臂末端產生的最大位移為11.6mm,未超過預設的最大變形量15mm,滿足設計要求。

該機械臂結構簡單,易于加工和拆卸,通過改變末端執行器的種類可以適用于多種工作環境,具有較強的通用性。

參考文獻

[1]田野,陳曉鵬,賈東永,孟非,黃強.仿人機器人輕型高剛性手臂設計及運動學分析[J].機器人,2011,33(03):332-339.

[2]B.Tondu.Modelling of the shoulder complex and application to the design of the upper extremities for humanoid robots.Proceedings of the 2005 5th IEEE-RES International Conference on Humanoid Robots.2005:313-320.

[3]李寧.七自由度仿人機械臂設計與分析[D].大連交通大學,2018.

[4]Federico Parietti,H.Harry Asada.Supernumerary Robotic Limbs for Aircraft Fuselage Assembly:Body Stabilization and Guidance by Bracing.IEEE International Conference on Robotics&Automation.2014,1176-1178.

[5]郭巧. 現代機器人學:仿人系統的運動感知與控制[M].北京:北京理工大學出版,2009.

[6]趙麗娟,周文潮,田震,孟洋.轉爐滑板機械臂的設計與研究[J].機械強度,2017,39(02):452-456.

[7]安凱,畢雁,馬佳光.末端帶載荷的單連桿機械臂振動模態分析[J].光電工程,2016,43(07):22-27.