XX- 34F 大氣溫度傳感器高溫無輸出故障分析

李彬

(海軍裝備部,四川 成都610000)

1 問題定位

1.1 產品概述

XX-34F 大氣溫度傳感器安裝在某型號直升機前機身左側下部蒙皮,用于檢測大氣靜溫,并將該溫度信號轉化為電信號傳輸給大氣數據系統。XX-34F 大氣溫度傳感器主要由敏感元件、密封墊片、基座組合、探頭、插座等組成。其中,敏感元件選用的是厚膜鉑電阻。(產品的結構圖如圖1 所示)XX-34F 傳感器使用鉑電阻作為敏感元件,基于金屬鉑的溫度- 電阻特性,其電阻與溫度的變化成線性對應,任意一個溫度值對應唯一電阻值,這樣,傳感器將溫度信號轉換成了電阻信號,供后續電路采集。

1.2 初步分析

取下插座,導線與插針壓接可靠,無脫落現象,如圖1 所示產品內部灌膠可靠,插座兩端導通性正常(電阻均為0.1Ω)。將基座組合與探頭分隔開,并將灌膠體(Eccobond104)取出,產品內部灌膠可靠,結構完整,膠體內導線的導通性正常(電阻均為0.1Ω)。將探頭內的膠體(DG-11)撥開,漏出敏感元件基體,膠體明顯與厚膜鉑電阻基體接觸,測試兩引腳處的電阻,無輸出。根據以上分析,確定產品高溫之后無輸出,是由于敏感元件斷路,造成產品無輸出的故障現象發生。

2 故障分析

2.1 陶瓷基體斷裂

該敏感元件基體材料采用的是高純度Al2O3陶瓷, 該材料具有較高的熱傳導性,較小的熱膨脹性,較高的機械強度,長期作為厚膜鉑電阻基體材料使用。該傳感器使用的敏感元件(厚膜鉑電阻)為外購件,在入廠時均進行了入廠復驗,對外觀及性能均進行了檢查。另外在傳感器裝配之前需再次確認其外觀及性能完好,故障發生后對對產品進行工業CT 掃描, 未發現陶瓷基體斷裂。因此,該因素可以排除。

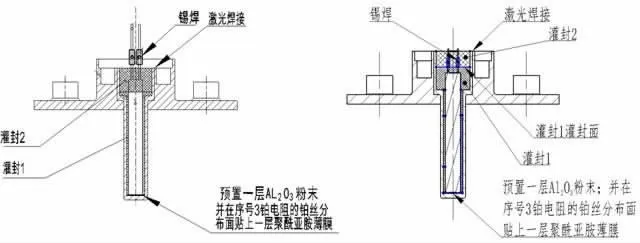

2.2 印刷線條斷路

如圖2 前圖所示,傳感器內部厚膜鉑電阻(WZP-08-I)通過灌封1 與灌封2 將其固定在探頭內,其中灌封1 的Al2O3起固定和絕緣作用,灌封2 的DG-11 起固定和密封作用,在圖樣和裝配工藝中均未明確灌封1 的具體灌封位置, 會導致在實際裝配過程中會出現灌封2 所使用的DG-11 高溫膠與厚膜鉑電阻基體上的印刷線條接觸, 在高溫環境下, 厚膜鉑電阻基體與固化后的DG-11 膨脹系數不一致而出現應力致使印刷線條斷裂, 最終出現斷路無輸出現象。因此,該因素不能排除。

2.3 結論

通過對故障件的分解、觀察及分析, 初步判斷編號為S004008 的XX-34F 大 氣 溫 度傳感器發生“高溫后無輸出故障”的原因為:厚膜鉑電阻的灌封深度不足,同時圖樣和裝配工藝中未明確灌封1 的Al2O3灌封位置,導致現場裝配過程中出現灌封2 的DG-11 高溫膠與厚膜鉑電阻基體上的印刷線條接觸,而高溫膠(DG-11)固化后與鉑電阻基體的熱膨脹系數不一致, 導致在高溫后膨脹兩不一致,在高溫環境下,厚膜鉑電阻基體與固化后的DG-11 膨脹系數不一致而出現應力致使印刷線條斷裂,最終出現斷路無輸出現象。

3 故障復現

利用現場兩件探頭僅進行灌封處理, 在灌封時,Al2O3灌封面如圖2 尾圖所示,讓灌封2 所使用的DG-11 高溫膠與厚膜鉑電阻基體上接觸,灌封后測試常溫性能,探頭有輸出,然后進行高低溫循環(-55℃保溫2h,80℃保溫2h), 其中一件經過第一輪高低溫循環后, 高溫無輸出,故障復現,另一件總共經過五輪高低溫循環,產品性能均合格。經過上述分析, 若裝配過程中DG-11 高溫膠與厚膜鉑電阻基體接觸后,經過三次高低溫循環基本能夠暴露此類故障,故此類故障可以通過三次高低溫循環來進行篩選。

圖1 溫度傳感器結構圖和故障件分解情況圖

圖2 敏感元件裝配示意圖和故障復現灌封位置示意圖

圖3 基座組合更改前后對照示意圖

4 糾正措施及驗證情況

針對以上故障原因,采取以下糾正措施。

4.1 增加灌封的深度

4.1.1 將探頭的灌封深度加長,即將原深度尺寸為由6mm 的加長為8mm。

4.1.2 為了保證探頭加長的可焊接性,將基座組合的內腔壁面加高2mm,即將原壁面高度尺寸由7mm 的加高為9mm。

4.2 明確灌封要求

如圖3 所示, 為了避免灌封2 的DG-11 高溫膠與厚膜鉑電阻基體上的印刷線條接觸, 在基座組合中明確灌封1 的灌封面位置, 即Al2O3灌封必須在厚膜鉑電阻的基體以上, 以保證DG-11 高溫膠與厚膜鉑電阻基體上的印刷線條不會接觸。

4.3 更改后驗證情況

按照更改技術單生產驗證試驗件共2 件, 試驗件生產完成后按照以下要求進行高低溫循環驗證試驗,試驗的具體要求為:

4.3.1 將產品放入溫度箱中,啟動試驗箱,將箱內溫度調整到-55℃,待溫度穩定后保溫2h;

4.3.2 將箱內溫度調整到80℃,待溫度穩定后保溫2h。

4.3.3 重復以上步驟1、步驟2,以完成3 個循環周期。

4.3.4 將試驗箱溫度恢復常溫,并使產品溫度達到穩定;恢復至常溫后,按照《XX-34F 溫度傳感器驗收試驗大綱》進行“常溫工作”、“低溫工作”、“高溫工作”三項試驗項目,經三次高低溫循環試驗后,產品性能合格。

5 結論

通過對故障原因的排查和分析, 編號為S004008 的XX-34F大氣溫度傳感器高溫后無輸出故障的原因為: 設計圖樣和裝配工藝未明確灌封1 的Al2O3灌封位置未明確,導致現場裝配過程中出現灌封2 的DG-11 高溫膠與厚膜鉑電阻基體上的印刷線條接觸,在高溫環境下,厚膜鉑電阻基體與固化后的DG-11 膨脹系數不一致而出現應力致使印刷線條斷裂, 最終出現斷路無輸出現象。通過對產品的結構進行優化設計,增加灌封的深度和明確灌封位置的要求,能有效的避免DG-11 高溫膠與厚膜鉑電阻基體上的印刷線條接觸,從而解決高溫無輸出故障的發生,措施有效。