聚丁二烯橡膠裝置溶劑油回收系統腐蝕的控制措施

孫 振,許廣華,王運波,王丹丹

(1.上海藍濱石化設備有限責任公司,上海 201518;2.甘肅藍科石化高新裝備股份有限公司,甘肅 蘭州 730070;3.中國石油四川石化有限責任公司,四川 成都 611930)

聚丁二烯橡膠具有耐磨耗性優異,耐屈撓性好,回彈性高,滯后損失小,生熱低,低溫性能好等優點,廣泛應用于汽車輪胎、制鞋、高抗沖聚苯乙烯和ABS 樹脂改性、膠管膠帶等領域。近年來,汽車輪胎、樹脂改性等領域對聚丁二烯橡膠的需求增速較快,從而促進聚丁二烯橡膠消費增長[1-3]。

鎳系聚丁二烯橡膠生產過程中,聚合反應殘存的催化劑閃蒸進入膠罐頂氣相,在溶劑油吸收尾氣過程中,冷溶劑油中所含水分與三氟化硼乙醚絡合物這種催化劑會發生反應,生成酸性物質,造成溶劑油回收系統設備及管線的嚴重腐蝕,直接影響裝置安全穩定運行。解決聚丁二烯生產裝置溶劑油回收系統腐蝕問題成為該裝置平穩運行的關鍵。

1 溶劑油回收系統腐蝕現狀與原因

1.1 腐蝕現狀

國內很多文獻介紹了聚丁二烯橡膠生產過程腐蝕主要集中在溶劑油回收系統。郝新煥等人在文獻[4]中介紹該裝置曾出現過腐蝕較為突出的部位在脫水塔進料預熱器、回收溶劑泵、溶劑油回收系統部分工藝管線;高瑞文等人在文獻[5]中介紹該裝置存在較強的酸性腐蝕現象,生產中經常出現泄漏的部位在脫水塔預熱器、脫水塔、脫水塔回流罐;王重陽等人在文獻[6]中介紹大慶石化該裝置曾出現過腐蝕較為突出,開工僅一年凝聚單元回收溶劑油系統就出現腐蝕泄露,隨后陸續在回收溶劑泵、吸收油水冷器、膠罐尾氣吸收器、油堿靜態混合器、回收溶劑中間罐、排水管線、回收溶劑罐等位置出現泄漏;張志海在文獻[7]中介紹該裝置回收溶劑泵出口管線,包括該管線上的大小頭位置、靠近管線法蘭位置均出現不同程度的腐蝕、泄露。

1.2 腐蝕原因分析

溶劑油回收系統是指1,3 丁二烯的單體溶液聚合時,閃蒸出未反應的丁二烯和少量溶劑油的膠罐尾氣,該膠罐氣和冷的溶劑油(與膠罐氣組份接近)混合,膠罐氣冷凝被回收的過程。

1.3 丁二烯單體聚合生產聚丁二烯橡膠通常采用環烷酸鎳-三異丁基鋁-三氟化硼乙醚絡合物組成的鎳系催化劑體系

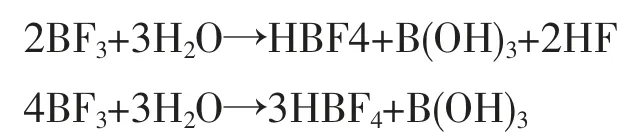

三氟化硼乙醚絡合物在一定條件下遇水分解,生成氫氟酸、氟硼酸、硼酸等腐蝕性物質[8-10]。水解反應方程式如下:

氫氟酸和氟硼酸均是電解質溶液,碳鋼與它們的反應過程在水溶液中進行,是典型的電化學腐蝕過程。氫氟酸是一種能破壞不銹鋼表面鈍化膜的物質,一旦鈍化膜損壞,酸性物質就會進一步腐蝕不銹鋼機體,從而使不銹鋼管線設備遭到腐蝕。

由于閃蒸的膠罐氣中本身含有的三氟化硼乙醚絡合物量很小,造成酸性產物濃度較低,同時這些酸性腐蝕物質往往以“油包酸”的形式存在于溶劑油中[11-12],這就造成脫除這些酸性物質的困難。

2 溶劑油回收系統腐蝕控制措施

2.1 材料升級防腐[13-15]

材料升級是最直接的腐蝕控制措施。溶劑油回收系統的油水分離罐和脫水罐中的水含有氫氟酸、氟硼酸等酸性物質。可在腐蝕嚴重的位置選擇較高耐腐蝕性能材料達到腐蝕控制目標。

氫氟酸是一種能破壞不銹鋼結構的介質,統計數據顯示,316L 不銹鋼在氫氟酸內的腐蝕速率遠小于304 不銹鋼。有裝置在線掛片監測結果顯示,腐蝕部位采用316L 時耐腐蝕效果最好,采用304 時的耐腐蝕性能也可以達到要求。但不管是采用304或者316L,不銹鋼在質量分數較低的氫氟酸中還是有應力腐蝕開裂風險。

2.2 涂層防腐[16-19]

防腐涂層膜通過阻隔電化學活性來保護金屬,硬化后的涂層在金屬表面提供一個與維持腐蝕機理不相容的環境。隨著石油化工的發展,涂料工業已形成以合成樹脂和合成材料為主體的精細化工行業,能生產涂料品種很多。使用條件、耐腐蝕性、涂裝工藝和價格成本成為選擇合適防腐蝕涂料的主要因素。

在溶劑油回收系統有工業裝置采用環氧酚醛涂料和氟樹脂涂料,對溶劑中間罐、吸收溶劑分水罐進行防腐保護,取得了較好的防腐效果[4]。隨著新材料的不斷研究開發和改進,有機氟涂料的研究越來越深入,性能也越來越優異,以滿足不同行業對涂料不同要求的需要,是一種很有發展前途的防腐蝕涂料。

2.3 工藝防腐[20-21]

在回收溶劑過程中加入堿性物質以中和系統酸性雜質,徹底去除腐蝕因素,有效實現防腐目的。為了保證回收溶劑油質量,一般采取堿洗措施,即在溶劑回收系統加入堿液(NaOH 溶液),使堿液與溶劑油接觸,實現脫除回收溶劑油中所含的酸性雜質。目前主要的堿洗工藝有塔式堿洗工藝、罐式堿洗工藝、纖維液膜堿洗工藝。

2.3.1 塔式堿洗工藝

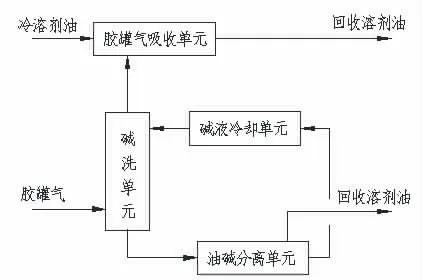

塔式堿洗工藝流程示意圖如圖1 所示,主要包括堿洗單元、油堿分離單元、堿液冷卻單元、膠罐氣吸收單元。

圖1 塔式堿洗工藝流程示意圖

主要流程為膠罐氣從堿洗塔底部進入,堿液從塔頂進入,堿液自上而下流動,與膠罐氣接觸,實現氣相中酸性物質脫除,同時冷凝回收一部分膠罐氣。堿洗塔底出來的油堿混合物進入油堿分離單元進行分離,堿液經冷卻單元冷卻后循環使用。未被冷凝的膠罐氣進入膠罐氣吸收單元進一步回收。

2.3.2 罐式堿洗工藝

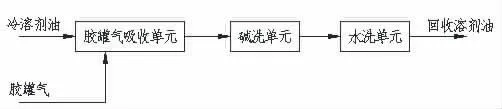

罐式堿洗工藝流程示意圖如圖2 所示,主要包括膠罐氣吸收單元、堿洗單元、水洗單元。

圖2 罐式堿洗工藝流程示意圖

主要流程為膠罐氣經過吸收單元,被冷溶劑油全部冷凝吸收。吸收溶劑通過堿洗罐底分布器進入堿洗單元,完成回收溶劑中酸性物質脫除。分離出的溶劑油經水洗單元水洗后,返回回收溶劑罐。

2.3.3 纖維液膜堿洗工藝

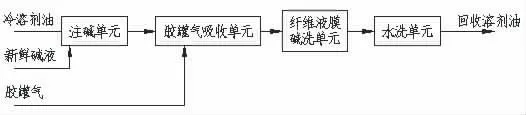

纖維液膜堿洗工藝流程示意圖如圖3 所示,主要包括吸收溶劑油注堿單元、膠罐氣吸收單元、纖維液膜堿洗單元、水洗單元。

圖3 纖維液膜堿洗工藝流程示意圖

主要流程為首先向吸收溶劑油中注入堿液,吸收溶劑油連同注入的堿液一起進入膠罐氣吸收單元,冷凝吸收全部膠罐氣,同時完成一次脫酸過程。隨后回收溶劑油進入纖維液膜堿洗單元,通過纖維液膜反應器,進一步脫除溶劑油中酸性雜質,尤其是頑固的“油包酸”微滴雜質在此脫除。脫酸后的溶劑油經水洗單元水洗后,返回回收溶劑罐。

堿洗工藝防腐措施關鍵在于脫除溶劑油冷凝過程中形成的微量酸性物質,這種酸性物質在回收膠罐尾氣被溶劑油冷凝時會已“油包酸”形式存在,其在不同工藝條件下遇水水解,是一個動態過程。纖維液膜堿洗工藝結合三氟化硼乙醚絡合物水解條件,在不同操作位置注堿分工況脫除這些酸性物質,從根本上去除腐蝕性雜質。

3 結論

不管是采用304 或者316L,由于不銹鋼在質量分數較低的氫氟酸中存在應力腐蝕開裂風險,因此材料升級不能徹底解決該系統腐蝕問題。

采用防腐涂層技術在解決設備點腐蝕問題取得很好的效果,由于管線、換熱器很難做到完善的防腐涂層,造成這些部位的腐蝕問題不能有效解決。另外防腐涂層的防腐性能受多種因素影響,包括底材表面狀態、作業環境、施工方法和施工質量等。同時在裝置檢修過程中還應特別注意加強涂層保護,避免過熱蒸汽、機械碰撞帶來的損壞,使涂層喪失防腐功能。

三種堿洗工藝防腐措施均有工業應用,其中纖維液膜堿洗工藝由于其對微量“油包酸”的有效脫除,使得回收的溶劑品質得以保證,為裝置的長周期安全穩定運行提供了可靠技術支撐。