304不銹鋼激光焊接匙孔瞬態行為分析*

馮燕柱,高向東,彭 聰,張艷喜,桂曉燕,游德勇

(廣東工業大學 廣東省焊接工程技術研究中心,廣東 廣州 510006)

0 引 言

激光焊接是現今最受矚目和最具有發展前景的先進加工技術之一[1]。在激光焊接過程中,匙孔穩定是保證高質量激光焊接的關鍵[2]。因此,研究匙孔行為已成為激光焊接領域研究的重點問題。

許多學者采用在線監測設備,實時監測激光焊接過程對金屬蒸汽和匙孔行為等進行試驗研究,并取得重要研究成果[3-4]。然而,依靠監測設備難以準確觀察焊件內部復雜的匙孔行為。

隨著計算機的發展,數值模擬方法得到推廣[5-6],許多學者借助數值模擬方法解析焊接過程物理現象[7-9]。目前,焊接數值模擬廣泛應用的熱源模型主要有體熱源和光線追蹤熱源[10-13]。光線追蹤熱源更加準確地描述激光在匙孔內部的吸收情況。針對大功率激光深熔焊接,研究者采用高斯旋轉體熱源+雙橢球熱源對316不銹鋼激光深熔焊接過程進行數值模擬,并分析匙孔動態行為,發現后匙孔壁的收縮和凸起是匙孔入口周期性變化的關鍵因素[14]。采用光線追蹤熱源,并通過Level Set法追蹤匙孔自由表面,可建立考慮環境壓力的激光深熔焊接三維模型,表明環境壓力影響匙孔壁溫度[15]。

為了研究負壓環境下鋁合金激光焊接匙孔行為,研究者采用旋轉高斯體熱源對此過程進行模擬仿真,發現負壓環境下鋁合金激光焊接過程中匙孔更加穩定[16]。雖然目前對激光焊接匙孔行為已有大量的研究,但基于數值模擬對304不銹鋼激光焊接匙孔瞬態行為特征信息的相關研究相對較少。

本研究基于流體力學基本方程組,采用有限體積離散方法、VOF跟蹤算法和光線追蹤熱源數值模擬304不銹鋼激光焊接復雜過程,并利用焊接工藝試驗驗證模擬結果。

1 數學模型

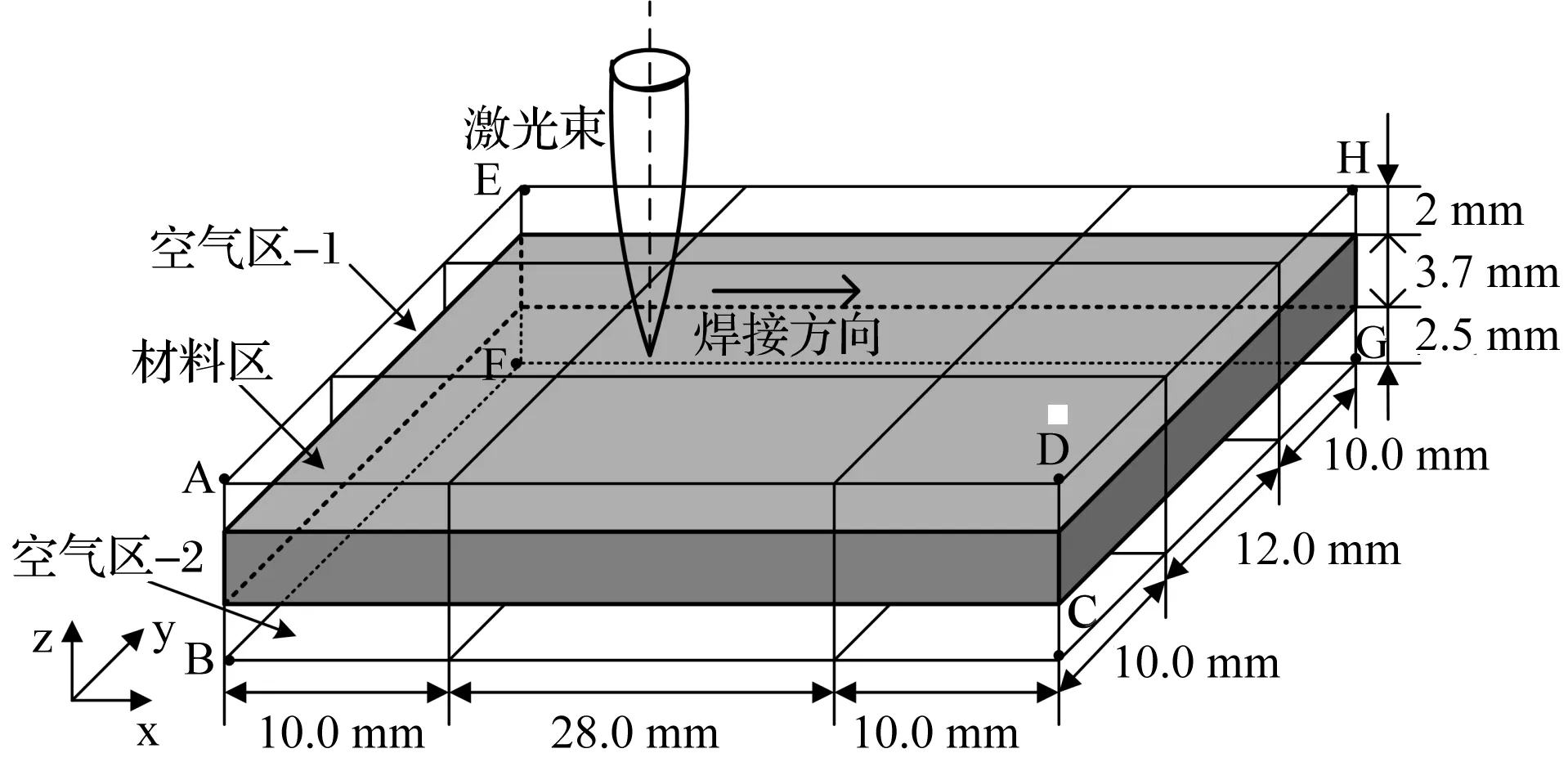

激光焊接過程的計算域如圖1所示。

圖1 激光焊接過程的計算域

由圖1可知:整個計算區域由空氣區和304不銹鋼材料區域組成。筆者采用VOF算法跟蹤氣液之間的自由界面演變。

1.1 模型條件

(1)熔融金屬為不可壓縮的牛頓流體,流動狀態為層流;(2)空氣與液態金屬之間的自由界面由VOF方程控制,流體之間不相互滲透;(3)焊接過程中產生的氣泡內部氣體為理想氣體,忽略氣體與熔融金屬之間熱量傳輸和質量交換。

模擬焊接材料304不銹鋼的熱物理性能參數如表1所示。

表1 304不銹鋼熱物理性能參數

試驗的激光焊接功率為2 000 W,焊接速度為25 mm/s,離焦量為0,保護氣體為氬氣,流量為20 L/min。

1.2 控制方程

由連續性方程、動量方程、能量方程和VOF方程控制整個計算區域的流動與傳熱,具體方程組[17]為:

▽·v+Sm=0

(1)

(2)

(3)

(4)

式中:v—速度;Sm—質量源;t—時間;ρ—密度;P—壓力;μ—粘度;K1—阻力系數;PR—反沖壓力;n—自由面單位法向量;β—熱膨脹率;g—重力加速度;T—溫度;Tm—材料熔點溫度;h—焓;k—熱傳導率;SE—能量源;F—體積分數。

對控制方程進行求解,其中,反沖壓力(PR)和能量源(SE)通過二次開發以源項形式給出。反沖壓力(PR)采用文獻[17]的模型,具體表達為:

(5)

式中:P0—環境壓強;Lv—蒸發潛熱;Tb—材料沸點溫度;R—氣體常數。

能量項(SE)選用光線追蹤熱源,光線追蹤熱源充分考慮激光在匙孔內多重反射菲涅爾吸收機制[18]。

1.3 邊界條件

根據圖1,將上表面ADHE和下表面BCGF設為壓力出口條件,其他4個表面設為連續性條件。

(1)匙孔表面的散熱方式有對流、輻射和蒸發潛熱,根據文獻[17]能量守恒方程為:

(6)

式中:qL—激光熱流密度;h—對流傳熱系數;T0—環境溫度;εr—輻射系數;σ—玻爾茲曼常數;Qe—總蒸發潛熱。

(2)依據文獻[17]匙孔表面的壓力平衡方程為:

P=K2γ+PR

(7)

式中:K2—匙孔表面曲率;γ—表面張力系數。

2 數值計算與驗證

所建立的計算區域單元格類型為六面體單元格,大小為0.2 mm,單元格的總數為589 681個,計算步長隨計算穩定性變化,模擬時間t=500 ms,每隔1 ms提取各個變量狀態結果。

為檢驗計算模型結果的正確性,進行304不銹鋼激光焊接工藝試驗。試驗使用光纖激光器的波長為1.07 μm,最大輸出功率4 kW,連續輸出,焦半徑234 μm,焦距300 mm。

試驗使用材料及激光焊接工藝參數與模擬時所用參數嚴格一致。采用線切割對焊后工件進行切割,獲取10 mm×10 mm的樣件。對樣件焊縫區進行磨削、拋光、腐蝕,最后使用光學顯微鏡獲取焊縫橫截面形貌圖像,和將數值模擬得到焊縫形貌與試驗焊縫橫截面形貌進行對比間接驗證所建立的模型,如圖2所示。

圖2 焊接試驗與模擬的焊縫橫截面形貌結果

由圖2可以看出:二者吻合較好,說明該計算模型能夠反映激光焊接過程。

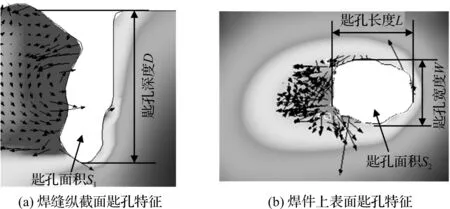

匙孔特征信息如圖3所示。

圖3 匙孔特征

3 數值計算結果分析

3.1 焊縫縱截面上匙孔特征信息分析

筆者每隔1 ms獲取計算域縱截面上模擬結果圖像,共500幅。對模擬結果圖像進行剪切,選取匙孔部分作為研究對象,提取圖3(a)中的匙孔特征信息。

焊縫縱截面上匙孔深度D和面積S1隨時間的變化如圖4所示。

圖4 焊縫縱截面上匙孔特征

從圖4可以看出:縱截面上匙孔深度先是急劇增加至2 mm,然后在0.5 mm~3 mm區域間來回振蕩,保持在某個值附近的時間極短,周期性不明顯,匙孔的最大深度為3.2 mm與焊件熔深接近。這說明激光焊接過程中匙孔在極短時間內形成,匙孔經歷了形成—坍塌—再形成的過程,并重復該過程,每個過程時間長度不相等。這個過程是由于激光焊接過程中,密度極高的等離子體增加激光能量的損耗,使工件吸收能量減少,匙孔開始坍塌,同時等離子體作用開始減弱,工件吸收能量開始增加,匙孔再次形成。

由圖4還可看出:縱截面上匙孔面積隨時間變化規律與匙孔深度的變化大體一致,但匙孔面積變化幅度比匙孔深度要大,并存在奇異點(如圖4(b)上M和N點),M和N點的匙孔深度并沒有比周圍點大很多。

M(t=140 ms)與N(t=418 ms)點及其相鄰時間點的匙孔演變過程如圖5所示(圖中箭頭代表熔融金屬流速大小與方向)。

圖5 M與N點及其相鄰時間點匙孔演變

由圖5可知:M前一個時間點(t=139 ms)和N前一個時間點(t=417 ms)匙孔的左下方存在氣泡,匙孔與氣泡之間夾著少量液態金屬,在反沖壓力作用下該液態金屬向下流動。激光焊接過程中,由于熔池內部流體劇烈流動與整個匙孔不穩定造成匙孔坍塌從而形成氣泡。

由圖5還可知:匙孔與氣泡間的液態金屬向下流動速度大于熔池上方液態金屬往下流的速度,所以在M(t=140 ms)和N(t=418 ms)點時氣泡破裂,匙孔與氣泡連通,匙孔面積瞬間增大。焊縫縱截面上匙孔面積的奇異點是由于氣泡破裂使得匙孔面積增大,氣泡影響匙孔瞬態行為。

3.2 焊件上表面匙孔特征信息分析

筆者每隔1 ms獲取計算域焊件上表面模擬結果圖像,共500幅。對模擬結果圖像進行剪切,選取匙孔區域作為研究對象,提取圖3(b)中的匙孔特征信息。

焊件上表面匙孔面積S2、寬度W與長度L隨時間的變化如圖6所示。

圖6 焊件上表面匙孔特征

由圖6(a)可知:焊件上表面匙孔面積先增加后振蕩變化,變化幅度大;圖6(b)可以看出:焊件上表面匙孔寬度變化幅度小,而匙孔長度變化范圍相對大;焊件上表面匙孔面積、匙孔寬度與匙孔長度隨時間變化趨勢大致相同,但匙孔面積和匙孔長度變化規律更接近。匙孔周圍除了后面其余各面熔化金屬比較少,流動范圍小,所以匙孔寬度變化幅度小。

因為面積等于長度與寬度的乘積,匙孔寬度變化小,匙孔面積變化主要受匙孔長度變化影響。匙孔長度變化幅度大是匙孔后壁傾角θ變化的結果。

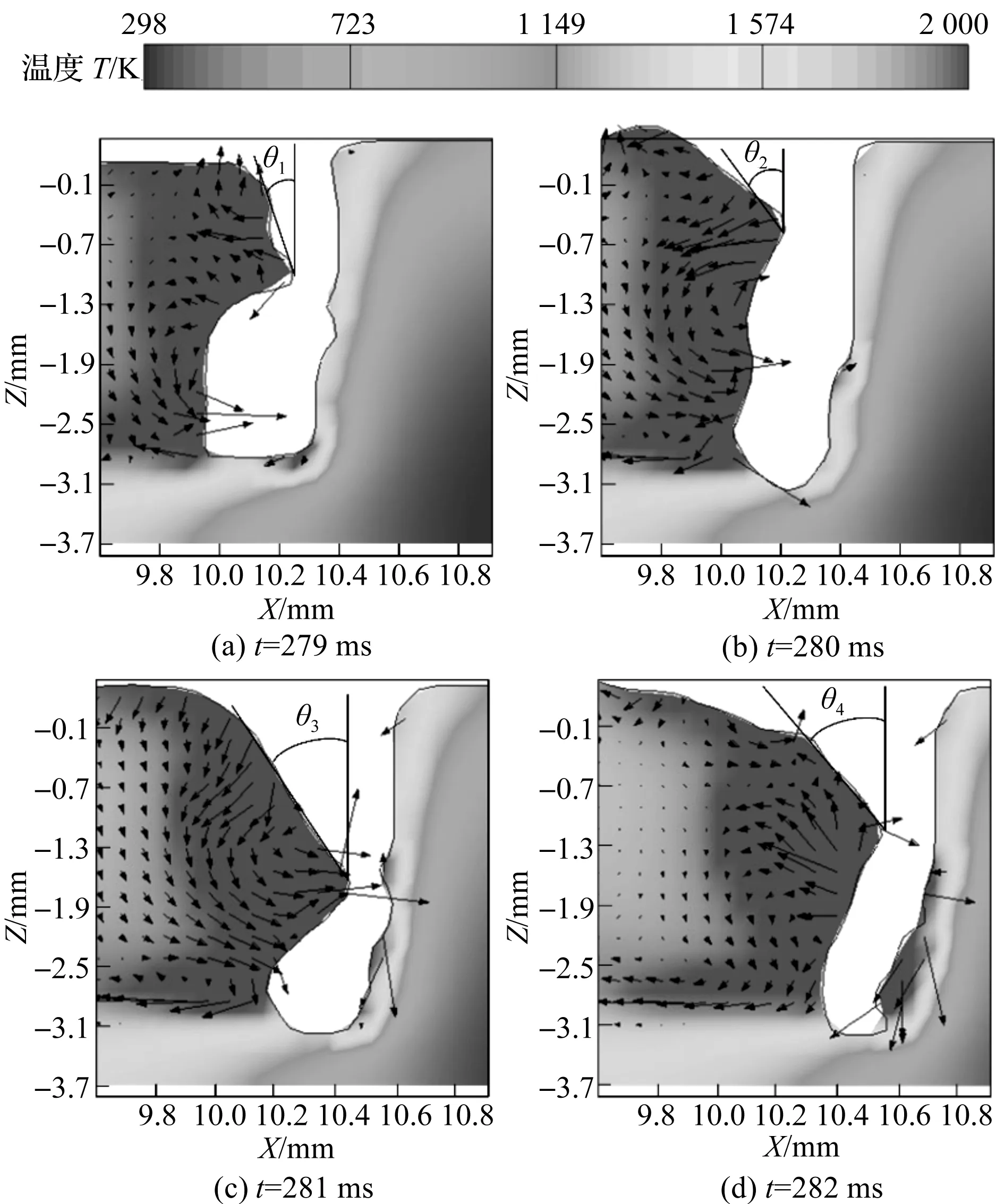

筆者選取圖6(b)中匙孔長度的極值點對應縱截面上模擬結果,其匙孔后壁傾角變化如圖7所示(圖中箭頭代表熔融金屬流速大小與方向)。

圖7 匙孔后壁傾角變化

由圖7可知:匙孔后壁傾角是不固定的,傾角越大匙孔開口長度即匙孔長度越大。在表面張力梯度作用下,匙孔后壁上方熔化金屬往后或者左下方流動,使得匙孔后壁傾角增大。

圖7(c)匙孔后壁上方熔化金屬往后或者左下方流速比圖7(a)的大,所以導致圖7(c)匙孔后壁傾角比圖7(a)的大。

4 結束語

本研究采用有限體積離散方法、VOF跟蹤算法和光線追蹤熱源數值模擬了304不銹鋼激光焊接復雜過程,并利用焊接工藝試驗驗證了模擬結果。主要結論如下:

(1)匙孔瞬態行為受氣泡影響。當匙孔與氣泡間的液態金屬向下流動速度大于熔池上部液態金屬往下流速時,氣泡破裂,匙孔縱截面上面積增大,匙孔瞬態行為受到影響;

(2)匙孔長度變化幅度大是匙孔后壁傾角變化的結果。在表面張力梯度作用下,匙孔后壁上方熔化金屬往后或者左下方流動,使得匙孔后壁傾角增大,匙孔長度變長;

(3)匙孔深度與匙孔縱截面上面積都振蕩變化,變化趨勢一致,但面積變化幅度大。匙孔開口面積和匙孔長度變化幅度大,匙孔寬度變化相對小,匙孔開口面積與匙孔長度變化規律相似。