PLC技術在附著式升降腳手架控制系統中的技術改進及應用

趙濤

摘要:本文結合PLC技術和變頻技術,提出一種全新的附著式升降腳手架控制系統,其實現的方法是通過安裝在腳手架上的重力傳感器將每一個機位的荷載發送給相應機位的變頻器,變頻器將讀取到的荷載實時傳送到PLC,PLC監控比較每一個機位的荷載,當某一機位的荷載參數達到設定的安全報警參數時就會自動報警,然后PLC通過內部運算,將信息發送給變頻器,變頻器讓每個機位電動葫蘆進行調速運行,使各機位荷載均勻分布,達到附著式升降腳手架的正常運行。本控制系統精度高、主動性較強,最大程度的實現了工業的自動化,提高了施工過程的安全性。

關鍵詞:控制系統;PLC技術;變頻器;主動性;

引 言

建筑工程中附著式升降腳手架的應用日益增多,控制系統也不盡相同。傳統的附著式升降腳手架采用A/D轉換模塊與單片機組成控制系統,其接受的脈沖信號后轉化為測量值與預定數值進行比較,形成差值后轉化為脈沖信號反饋于總控制系統,總控制系統發出控制指令,形成動作[1]。此種控制系統精度不高,易發生信號傳遞效率較低,動作滯后等一系列問題,同時不能自動進行速度調節,對建筑物結構荷載要求較高,電機的損害較大,遠遠不能滿足生產的實際要求。本文結合PLC技術變頻技術,提出一種全新的附著式升降腳手架控制系統,實現控制系統的精確化控制,能夠主動進行速度調節,最大程度的實現了工業的自動化,提升了附著式升降腳手架施工過程的安全性和可操作性。

1 兩種同步控制系統原理比較

1.1 傳統同步控制系統

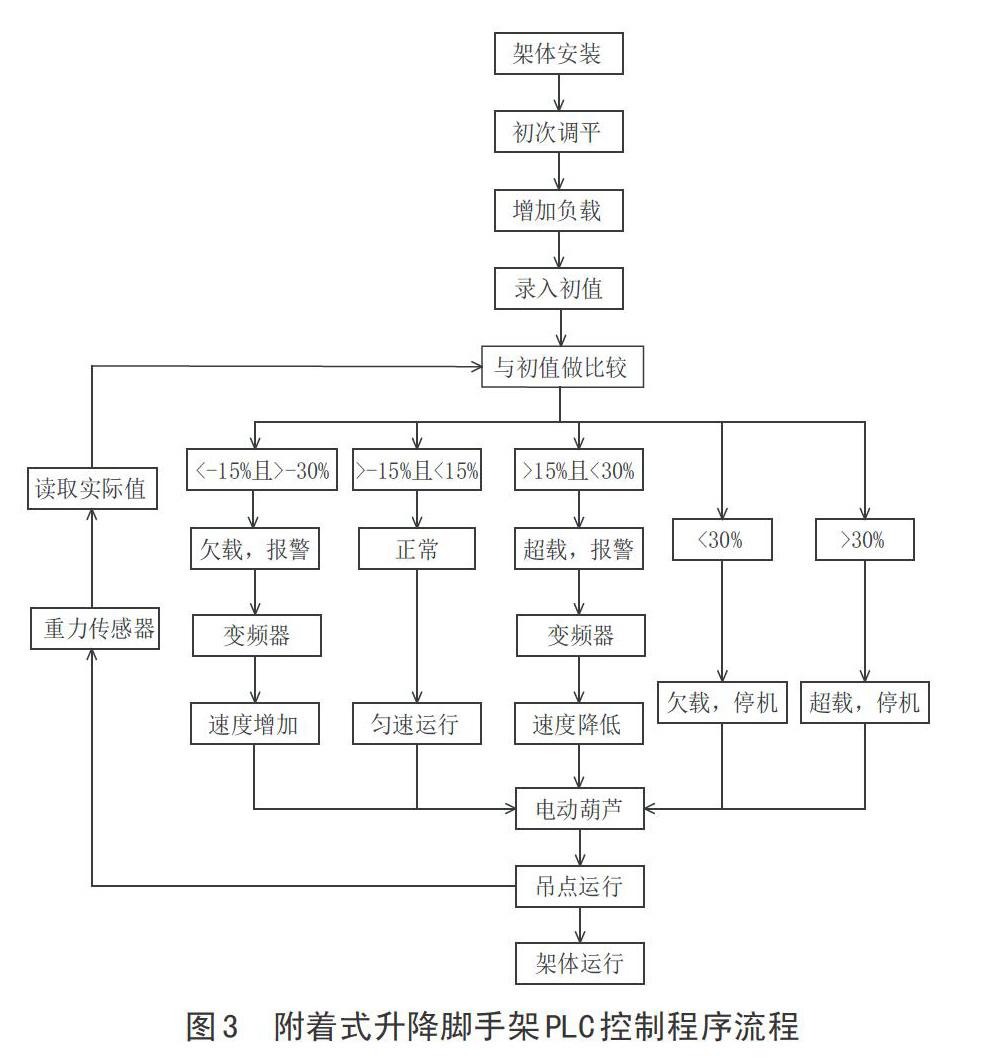

傳統附著式升降腳手架采用的智能控制系統是由智能總控箱、分控箱、電動葫蘆、重力傳感器及控制電纜等組成,其控制系統框圖如下圖1所示。

在附著式升降腳手架工程的實際應用中,每一個機位安裝一個提升設備(電動葫蘆),傳統的控制系統同時控制多個提升設備,同時拉動附著式升降腳手架進行升降工作,由于每個電動葫蘆輸入電壓不同、盤式定子和轉子之間的間歇差異等原因,會導致電動葫蘆運行不同步。隨著電動葫蘆的運行,當其中任意一個機位發生超載或者欠載參數超過報警參數15%時,系統就會報警;當任意一個機位發生超載或者欠載參數超過停機參數30%時,整個附著式升降腳手架就會自動停機。工程實際應用中,需要手動逐個單機進行調整異常機位的荷載,達到正常范圍后才能再次進行附著式升降腳手架整體的升降工作。

因此,在附著式升降腳手架的整個運動過程中,需要不定時的停止升降作業對系統進行不斷調節,重復進行電機的停啟工作,一方面會影響施工進程,另一方面會縮短電動葫蘆的使用壽命,嚴重者可能直接損毀電機。同時,在附著式升降腳手架的升降過程中易造成結構受力不均,導致建筑物結構損壞和腳手架自身結構破壞變形的現象,存在著一定的安全隱患。

1.2 PLC同步控制系統

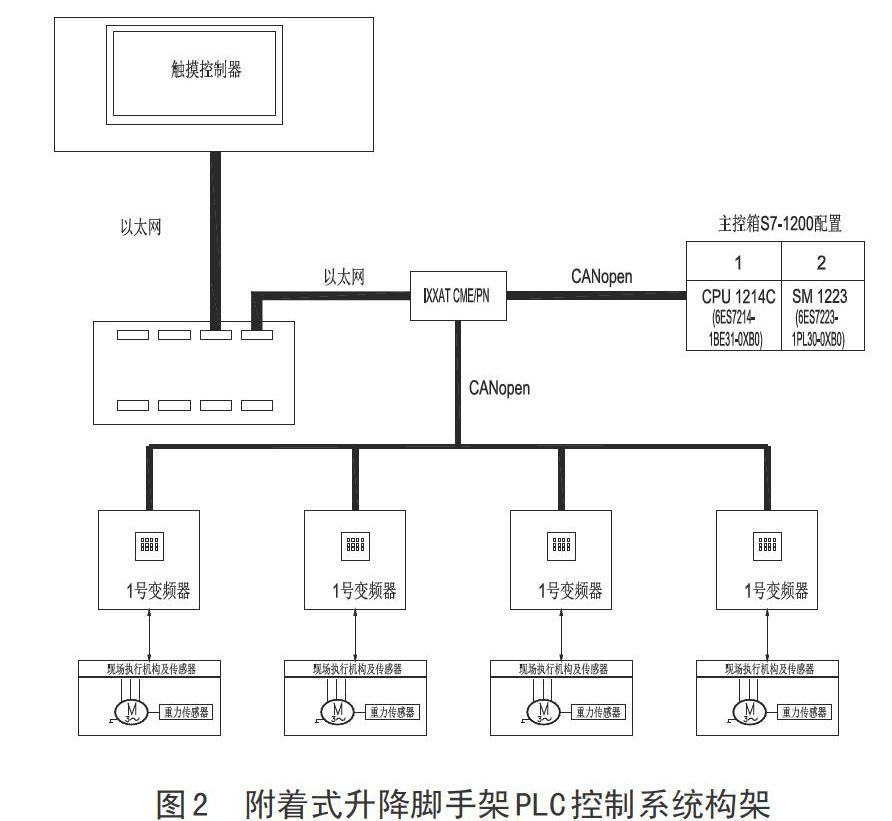

附著式升降腳手架PLC同步控制系統(如圖2所示)主要由操作面板、S7-1200、變頻器、電動葫蘆、重力感應器等組成。

PLC同步控制系統可以優化傳統同步控制系統當中的缺點,提高附著式升降腳手架的工作效率。為了提高生產效率和避免電機燒毀的現象的發生,減少附著式升降腳手架在工程施工升降過程中停機次數、甚至不停機。通過在控制系統加變頻器及PLC形成PLC同步控制系統,從而實現對超載或欠載的電動葫蘆進行調速。采用PLC同步控制系統,系統可根據受力實際進行速度調節,使建筑結構受力基本均勻,保證附著式升降腳手架順利升降,提高了附著式升降腳手架施工過程的安全性,實現了附著式升降腳手架在升降過程中不停機、持續升降的目的,達到了荷載精確化控制,最大程度的實現了工業的自動化、信息化。

2 PLC同步控制系統工作過程

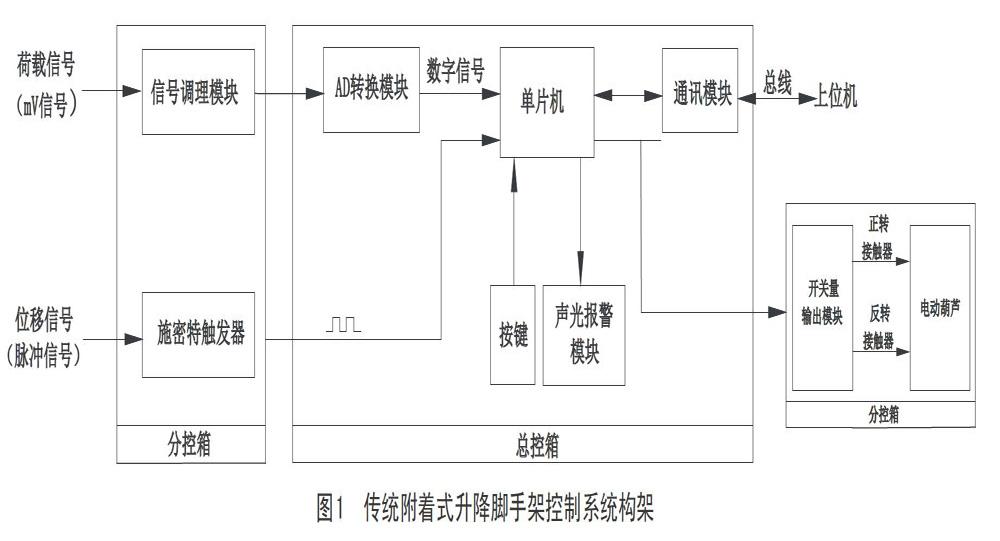

在工程實踐過程中,附著式升降式腳手架必須用電動葫蘆來進行輔助升降工作,同時必須保障多點同步提升。附著式升降腳手架安裝完成后,檢查提升系統與腳手架可靠連接后,進行架體的初次調平,增加負載,利用各工作裝置上的電路處理后以CANopen網絡信號的形式送到PLC電路中,經PLC電路處理傳感器測得各提升點處在預工作時的受力情況,連接PLC控制程序錄入初值,開機進行升降工作獲得實際值,實際值與初值進行比較[2]。

附著式升降腳手架的升降作業過程中當任意一個機位超載、欠載參數超過報警參數15%時,系統依靠重力傳感器和控制裝置等完成信號采集、對比、分析、處理輸出、輸入、顯示后,直接將信號傳遞給變頻器進行減速或加速工作,讓該機位的載荷恢復至報警參數15%以內;當任意一個機位荷載參數在報警參數范圍之內是時,說明附著式升降腳手架受力均衡升降狀態正常,PLC系統將控制附著式升降腳手架勻速平穩升降。

在附著式升降腳手架工程施工升降過程中出現卡死、傾斜等異常情況時,某一個或幾個機位數值會陡然增大或減小,即某一個機位或幾個機位超載、欠載參數超過報警參數30%時,PLC系統將信號直接傳遞給變頻器進行緊急停機工作并報警,以確保安全,待異常排除后,荷載參數正常后將重新進行升降工作。

3 PLC同步控制系統變頻器調速方法

PLC同步控制系統主要有三種變頻調速原則,恒電流變頻調速,恒功率變頻調速和恒磁通變頻調速,這三種調速模式的主要差別在于控制方式不同。恒電流變頻調速具有一定的局限性,因此本文只考慮剩余兩種模式。

由于電動葫蘆使用的是錐形電動機,對恒磁通變頻調速,由E1=4.44f1N1Kω1φm知,如果忽略定子壓降,則上式可寫成U1≈E1=KEf1φm,式中KE=4.44N1Kω1為常數(N1為每相繞組的匝數,Kω1為繞組系數)。為保持φm恒定,必須使定子電壓與頻率成正比,即U1/f1=U1/f1=const(常數)[4]。根據異步電動機的轉矩表達式T=CmφmI2cosφ2(cosφ2為轉子功率因數),當有功電流I2額定,φm為常數時,電動機的輸出轉矩也恒定,因而這種調控方式屬于恒轉矩調速性質,可以滿足起重設備鉆具復合的要求,在進行電動葫蘆調速減速時,工作人員可以在變頻器進行逆變時減小頻率,或者減小電壓,而變頻器常用的VVF變頻方式就可以滿足以上需求。電動葫蘆在進行增速調節時,由于電動機的電壓無法增高,因此頻率上升時電磁沖減少,軸向拉力也會相應降低,造成制動器無法推開,從而發生危險。電動葫蘆的設計標準表明,當電壓下降至額定電壓的58%時,錐形電機的軸向磁拉力依舊可以照常運行。即(85%)2Fm>彈簧力,也即0.72 Fm>彈簧力,而Fm正比于φm2。當錐形電機增速至額定速度的120%時,變頻器頻率f=60Hz,主磁通φm=0.83φm=0.83φm,此時軸向磁拉力Fm≈(0.83)2=0.694Fm<0.72Fm。由此可見,當錐形電機進行調速時,最高轉速必須小于額定轉距的1.2倍,否則會造成電池壓力縮小,不能推動壓力彈簧正常運作,造成電機出現故障。

所以工作人員在使用PLC同步控制系統對錐形電機進行變頻調速時,恒功率變頻調速的方法和恒磁通變頻調速的方法,在理論和實際上都可以正常運作,但是工作人員要在恒轉矩調速的原則之下,應該保障錐形電動機縱向磁拉力在減小之后,依舊可以推開制動期,保障機器的正常運轉。

4 結 ?語

PLC附著式升降腳手架同步控制系統比傳統控制系統在實際應用中,在不同荷載情況下進行升降工作中,效果顯著,能夠主動對其荷載進行合理的控制和調節,有效的防止了附著式升降腳手架升降過程中各機位升降不同步的問題。在遇到突發及異常情況下,可實現自動報警與自動停機并實時顯示報警機位與參數,為操作人員提供了安全保證。PLC附著式升降腳手架同步控制系統是傳統附著式升降腳手架的技術改進,是一種主動安全裝置,提高了控制系統的精確性和智能化,最大程度實現工業自動化,進一步了提高了施工過程的安全性。

參考文獻

[1] 韓超,張畢超,章植棟,丁武釗.導座式升降腳手架升降控制系統[J].西安工程大學報, 2011, 12.

[2] 殷洪義,吳建華.PLC原理與實踐[M].北京:清華大學出版社,2008.

[3] 傅軍平,錐形異步電動機變頻調速理論的探討.輕工機械,2006

[4] 紀蕾,基于TMS320LF2407的高壓變頻調速系統的研究.河北工業大學碩士論文,2007

[5] 陳斌,金望,李宏,多傳感器數據融合在爬架控制系統中的應用[J].傳感器與微系統,2015,(9).

[6] 冷波,基于Zigbee無線監控的爬架同步荷載自動控制裝置[J].自動化應用, 2014,(7).

[7] 宋健,爬架在高層建筑施工中的應用研究[J].黑龍江科技信息,2013,(8).

[8] 楊光祥,附著升降腳手架同步升降控制方法研究[J].工業建筑,2011,(1) .