撞擊式泡沫洗滌器流場數值模擬

李秋萍 韓 婕 劉德禮

(上海化工研究院有限公司)

撞擊式泡沫洗滌器是一種采用獨特的泡沫洗滌技術的新型濕式洗滌器,它具有高效、不易堵塞、操作彈性大及穩定可靠等特點,是氣體凈化領域的一項先進技術[1]。目前,該洗滌器已在廢液(氣)焚燒爐煙氣凈化、硫酸工業制酸尾氣凈化、復合肥工業尾氣除塵凈化、流化造粒(干燥)尾氣凈化、精對苯二甲酸(PTA)生產中的氣流輸送尾氣凈化、生活垃圾熱解氣凈化及多晶硅工業的渣漿水解尾氣凈化等領域獲得了工業應用,取得了良好的經濟和社會效益[2]。

為了進一步對該技術進行優化,了解結構參數、 物性參數和操作參數對洗滌器性能的影響,需要對撞擊式泡沫洗滌器展開系統的研究。 曾華星等借助CFD軟件Fluent對動力波洗滌器的壓力損失進行了數值模擬研究,但未分析洗滌器內部速度分布[3,4];李萌等采用RNG k-ε湍流模型和歐拉雙流體多相流模型模擬了氣液逆流接觸洗滌器內的兩相流場,并用湍流強度來表征泡沫區的大小[5];李光曉等采用溶氧法、電導探針法等考察了操作參數對氣液逆流撞擊的洗滌器內兩相流型、傳質性能和局部氣含率的影響,定量分析了不同流型的傳質效果[6];滿長卓等通過冷模實驗對氣液逆流式洗滌器流動傳質特性進行了考察,提出“兩段式”流動-傳質模型,該模型將洗滌器內氣液作用區分為旋轉射流段和高效傳質段兩個區段[7]。

筆者采用k-ω湍流模型和拉格朗日兩相流模型對撞擊式泡沫洗滌器進行數值模擬研究,希望了解洗滌器內部的流場分布和氣液兩相的相互作用機制,探索用液體濃度分布來定量表征泡沫區(有效傳質區)的范圍,同時考察不同工況下的洗滌器壓降模擬結果, 并與試驗結果相對比,驗證模擬的可靠性,為撞擊式泡沫洗滌器的研究和應用提供依據。

1 工作原理

撞擊式泡沫洗滌器是基于撞擊流(impinging streams)理 論[8,9]的 一 種 濕 式 洗 滌器,其工作原理如圖1所示,待處理氣體自上而下高速進入洗滌管,洗滌液由特殊結構的噴嘴自下而上噴入氣流中,具有一定流速的氣液兩相在洗滌管中逆向對撞,當氣液兩相的動量達到平衡時,形成一個高度湍動的氣泡和液滴共存的泡沫區[10]。 在泡沫區,氣液兩相呈高速湍流接觸,接觸表面積增大,同時接觸表面由于氣泡的不斷生成和破裂而迅速更新,達到高效傳熱、傳質的效果。

圖1 撞擊式泡沫洗滌器工作原理示意圖

2 數值模擬方法

2.1 計算模型

由于該撞擊式泡沫洗滌器的操作氣速大于3m/s,氣相雷諾數遠大于4 000,屬于湍流流動,故氣相采用湍流模型,而液相在整個系統中的濃度較低, 所以采用離散相模型 (Discrete Phase Model,DPM)。

2.1.1 湍流模型

標準k-ω湍流模型是基于湍動能和耗散(k-ε模型)的經驗模型,ω為耗散率,可以看成耗散ε對湍動能k的比值。 k-ω模型對流動中低雷諾數效應、 可壓縮性和剪切流擴散做了針對性改進,能對剪切流(渦產生機理)進行更為準確的模擬。 為此, 采用標準k-ω湍流模型模擬洗滌管中氣體的湍流流動。

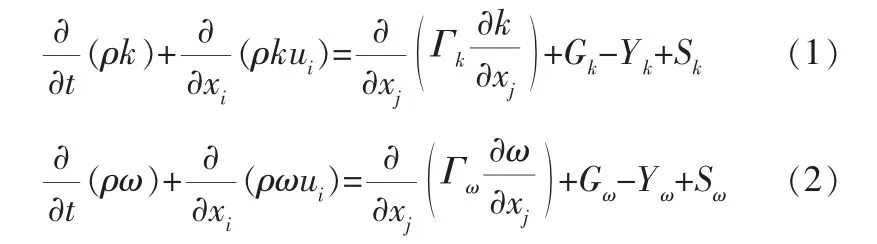

標準k-ω模型的方程為[11]:

式中 Gk——基于平均速度梯度的湍動能產生項;

Gω——ω的產生項;

k——湍動能;

Sk、Sω——由用戶的特殊要求產生的耗散項;

t——時間;

ui——氣相i方向速度;

Yk、Yω——因湍流造成的k、ω的耗散;

ρ——流體密度;

ω——耗散率;

Γk、Γω——k、ω的擴散率。

2.1.2 離散相模型

采用歐拉-拉格朗日兩相流模型 (簡稱拉格朗日兩相流模型或離散相模型)對離散相進行模擬,此模型可以模擬多相分離流及相間的相互作用,還可以對各相進行單獨計算,每相都有單獨的守恒方程,具有很大的適應性。

在離散相模型中, 基礎相當成連續介質,求解N-S控制方程,而大量的顆粒、氣泡或液滴當成離散相使用拉格朗日方程進行軌跡跟蹤求解,連續相和離散相之間可以通過各種模型進行動量傳遞、質量傳遞和能量傳遞。

在本模擬分析中,用球形顆粒(代表液滴或氣泡)構成的第2相分布在連續相中,并與連續相發生碰撞等相互作用。 顆粒的作用力平衡方程為:

式中 CD——曳力系數;

dp——顆粒直徑;

Fx——附加的加速度;

gx——重力加速度;

Re——相對雷諾數;

u——流體相速度;

up——顆粒速度;

ρ——流體密度;

ρp——顆粒密度(骨架密度);

μ——流體動力粘度。

2.2 模型網格劃分

采用洗滌管直徑為200mm的撞擊式泡沫洗滌器,據此建立三維模型并在ICEMCFD中劃分網格,然后將三維模型導入ANSYS Fluent 18.0的計算模塊中。 考慮邊界效應,根據速度梯度構建高密度邊界層網格。

2.3 求解方法及控制方程離散格式

計算中,氣體流動速度遠低于可壓縮氣體流動的界限(0.3倍音速),亦不考慮溫度變化,系統整體壓降在千帕的數量級,所以氣相可當作不可壓縮流體處理。 筆者采用SIMPLE算法對壓力-速度耦合方程、湍流方程進行變量分離求解,壓力采用二階格式離散,動量、湍動能及耗散等變量采用二階迎風格式進行離散[11,12]。

2.4 邊界條件

撞擊式泡沫洗滌器內氣液兩相分別為空氣和水,在工況1時的邊界條件如下:

空氣入口流量 1 215Nm3/h

空氣入口壓力 0Pa

水流量 7m3/h

噴射速度 11m/s

顆粒大小 0.5~1.5mm (平均1.2mm, 按照rosin-rammler規律分布)

3 試驗部分

試驗流程如圖2所示,在引風機的作用下,待處理氣體由氣體進口進入洗滌管,洗滌液通過循環泵由噴頭噴入氣流中, 氣液兩相充分接觸混合,洗滌后的氣體與洗滌液一同下行,然后進行氣液分離,洗滌液進入儲液槽,凈化氣體經除沫器除去夾帶的液沫后由引風機放空。

圖2 試驗流程示意圖

噴嘴上方的垂直洗滌管材料為有機玻璃,內徑200mm,高1 000mm;儲液槽材料為不銹鋼,內徑700mm,高2 500mm。試驗所用氣體介質為常溫空氣,液體介質為常溫水。 通過風機變頻器調節操作風量, 風量的大小采用渦街流量計測量;洗滌水流量用轉子流量計測量,洗滌器壓降由差壓變送器在洗滌器的進出口測得。

在5種工況下, 試驗測得的撞擊式泡沫洗滌器的壓降值列于表1。

表1 不同工況下洗滌器壓降的試驗結果

4 結果與討論

將噴嘴出口截面處設為0mm(Z0截面),向上為正方向,依次劃分為50(Z1截面)、100(Z2截面)、150(Z3截面)、200(Z4截面)、300(Z5截面)、400(Z6截面)、500(Z7截面)、600(Z8截面)、700(Z9截面)、800(Z10截面)、900(Z11截面)、1 000mm(Z12截面)。

4.1 截面速度矢量

圖3為氣液兩相相互作用時中心截面速度矢量圖。 從圖3可以看到, 根據混合流體的流動情況,可以把噴嘴上方分為3個明顯不同的區域。

圖3 中心截面速度矢量圖

區域1中心部分液滴剛從噴嘴噴出, 具有最大的動能,中心氣體被液滴帶著向上流動,出現回流,這個區域定義為回流區域。 此時,液滴還沒有到達洗滌管管壁附近, 因此氣體沒有受到阻擋,流動方向向下。 由于中心區域部分被液滴占據,氣流通過的截面積變小,因此管壁四周附近的氣體流速較高。 在中心區域氣體速度向上,在管壁附近氣體速度向下,因此在中心區域和管壁之間形成漩渦(圖4)。

圖4 區域1處的局部速度矢量圖

區域2中,液滴繼續向上運動,但已失去部分動能,液滴速度也越來越小,氣相速度也較小,氣液相相互糾纏,湍流增強,這個區域定義為泡沫區。

區域3中,形成了一條環形的氣相主導區域,這個區域定義為壁面環流區域。 在該區域中,液滴被氣相裹挾向下流動。

3個區域中, 區域1和區域2是最有效的傳質區,因此擴大區域1和區域2,減小區域3的范圍,可有效提高傳質效果。 試驗表明,通過提高噴射速度和液氣比,可有效提高洗滌效率[13]。 這是因為:在其他條件不變的情況下,噴射速度提高,液相的動能提高, 可以攜帶更多的氣體向上流動,回流區擴大;液氣比提高,使得區域2擴大、區域3減小。

4.2 截面氣相速度分布

圖5為氣液兩相相互作用時3個截面上的氣相速度分布。 由圖5可以看出,3個截面徑向速度分布不均勻,且處于噴頭上方Z2=100mm處的速度變化梯度最大,洗滌管壁面附近速度最大,往管中心速度逐漸減小,在洗滌管半徑R為40mm處速度最小,隨后又逐漸增加,在洗滌管中心附近則高于Z5、Z9截面的中心速度, 這符合圖4所示的規律,即氣流在中心處出現回流。 隨著高度的增加,壁面附近的速度有所減小,Z5、Z9截面處的氣相速度在洗滌管中心處最小。 這是因為液相自噴嘴噴出后, 氣相被擠壓到沿管壁附近的環形通道中,所以管壁附近速度最大,同時由于液滴具有較大的向上沖擊動能和攜帶作用,氣相被液相攜帶在管中心附近出現回流,使此處的速度增加。 但是,隨著高度增加,液滴動能逐漸減小,液滴對氣相的影響也逐步減弱,回流消失,洗滌管中心處的速度減小。

圖5 3個截面上氣相速度分布

4.3 壓降對比

影響撞擊式泡沫洗滌器壓降的主要因素是氣體流速、液體噴射速度和液氣比,按表1中的5種工況模擬計算了洗滌器的壓降值,并與試驗測得的結果進行對比(表2)。

表2 洗滌器壓降試驗值與模擬值的對比

由表2可以看出, 撞擊式泡沫洗滌器壓降的模擬值總體小于試驗值, 這是因為在模擬計算中,洗滌器管道壁面的壓損未計算在內。 另外,可以看出壓降的試驗值與模擬值的相對誤差均小于10%,吻合較好,表明本模擬運用的數學模型與計算方法具有一定的可靠性,可為撞擊式泡沫洗滌器的研究與應用提供依據。

4.4 液相分布與濃度

圖6所示的是Z3截面氣相速度云圖和液相粒子分布, 其中液滴顆粒用帶有箭頭的球表示,箭頭表示液滴運動的方向,顏色代表速度大小。 從圖6可以看到,隨著距離噴嘴越來越遠,液相顆粒以一定的角度向管壁處擴散, 最后充滿整個截面,液相顆粒的速度逐步減小,液相對氣相的影響也逐步減弱。 液相剛噴出時,氣相被擠壓到管壁附近的環形通道中,此處氣相速度較高,而管中心處氣相速度較低。

圖6 Z3截面氣相速度云圖和液相粒子分布

為了定量表征泡沫區即有效傳質區的范圍,首先定義在沒有氣相干涉的情況下,液相的濃度為理論濃度C,其計算式為:

式中 A——洗滌管面積,m2;

QL——液相流量,m3/h;

vL——液相速度,m/s;

ρL——液相密度,kg/m3。

按工況1 (QL=7m3/h,vL=11m/s,ρL=1000kg/m3,洗滌管直徑D=200mm)計算,液相的理論濃度C=5.6kg/m3。

圖7為工況1時從模擬計算中截取的自噴嘴出口至1 200mm處各個截面上的液相濃度分布。由圖7可以看出,從噴嘴出口往上,隨著高度的增加,液相的濃度先增大后減小,濃度最大時約為21kg/m3。 在300~800mm高度范圍內,液相濃度達到了理論濃度的3倍以上。 這是因為在這個區間內,氣液相發生強烈的湍動,形成了所謂泡沫區(或稱有效傳質區域)。 在泡沫區內氣液兩相充分接觸混合,接觸表面積增大,達到了高效傳質效果。 在相同的條件下,通過試驗進行觀察,同樣在距噴嘴出口300~750mm高度范圍內,可看到氣液相發生強烈的湍動,形成了泡沫區(圖8)。

圖7 不同截面的液相濃度

圖8 泡沫區試驗照片

5 結論

5.1 通過分析洗滌器內部的速度分布,將氣液兩相相互作用區分為3個不同的區域,即回流區、泡沫區和壁面環流區。

5.2 撞擊式泡沫洗滌器數值模擬的壓降值總體小于試驗得出的壓降值, 原因是在模擬計算時,洗滌管壁面的壓損未計算在內。 5種工況下壓降的試驗值與模擬值的相對誤差均小于10%, 吻合較好,驗證了模擬的可靠性,可為撞擊式泡沫洗滌器的研究與應用提供依據。

5.3 探索了用液相濃度分布來定量表征泡沫區的范圍。 在洗滌管中,從噴嘴出口往上,隨著高度的增加,液相濃度先增大后減小,在300~800mm高度范圍內液相濃度達到了理論濃度的3倍以上,該區域即為泡沫區(有效傳質區),這與試驗觀察到的情況相似。