某抽水蓄能電站引水上斜井開挖施工方案研究

王 爽,周培勇

(上海勘測設計研究院有限公司,上海 200335)

1 工程概況及地質情況

1.1 工程概況

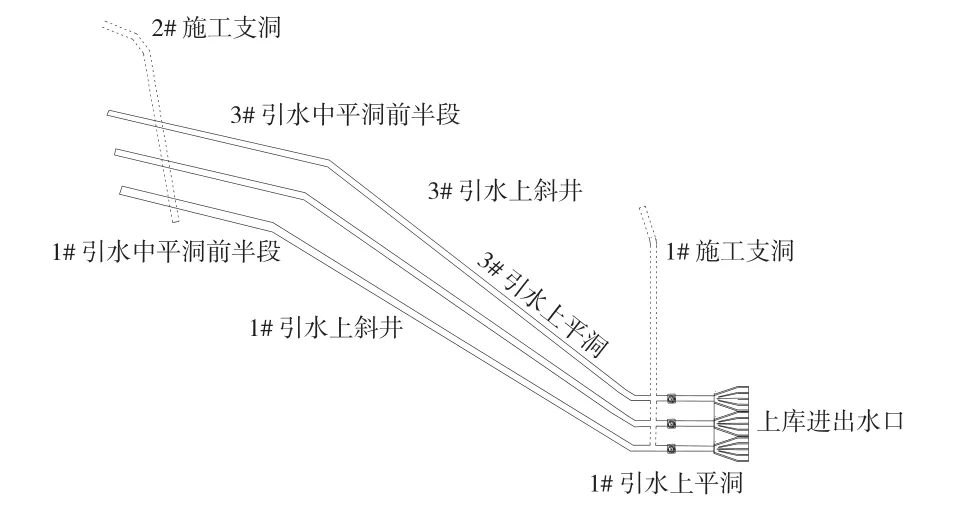

某抽水蓄能電站,布置6 臺機組,單機容量350 MW,工程總裝機規模為2100 MW;電站樞紐建筑物組成主要為上下水庫、輸水系統、地下廠房及開關站等。引水系統布置型式為三洞六機斜井式布置,本文主要對引水上半段施工進行介紹,主要包括上庫進出水口、引水上平洞、上斜井和中平洞前半段。上斜井開挖斷面采用圓形斷面,斷面直徑7.0 m,斜井長約430.0 m,傾斜角度58°,上部高程915.0 m,下部高程545.0 m,總高差370.0 m,中間不設施工支洞[1]。該斜井長度是目前國內在建抽水蓄能電站最長的斜井之一,角度較陡,巖石強度極高,施工難度特別大。引水隧洞上半段井面布置型式見圖1。

圖1 引水隧洞上半段平面布置圖

1.2 地質情況

本工程上斜井自上而下穿越的巖體分別為流紋質角礫熔結凝灰巖、流紋質晶屑熔結凝灰巖、流紋質含礫晶屑熔結凝灰巖,從地質鉆孔資料來看,上斜井暫無較大斷層及節理裂隙,巖質堅硬,巖體整體表現較為完整,局部完整性差。斜井位于地下水位線以下,巖體為弱~微透水性,洞段開挖后以滲水、滴水為主[2]。上斜井所處圍巖以II類為主,主要巖石物理力學指標試驗成果見表1。

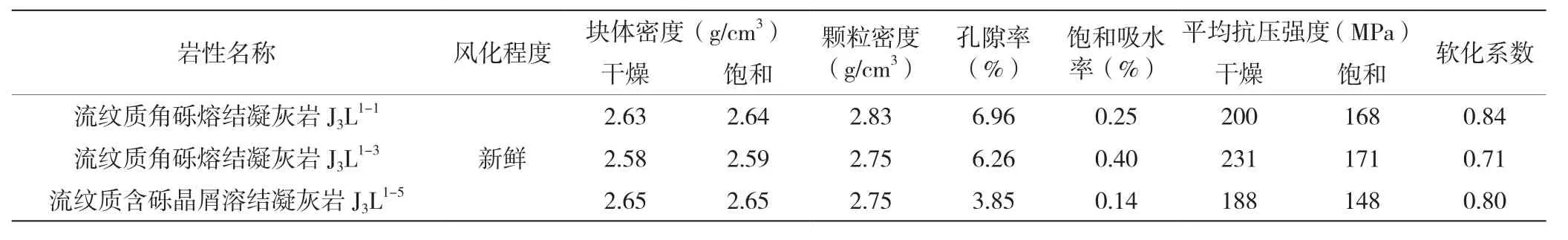

表1 主要巖石物理力學指標

2 引水上斜井導井施工

2.1 施工方案

2.1.1 先導孔及導井設計

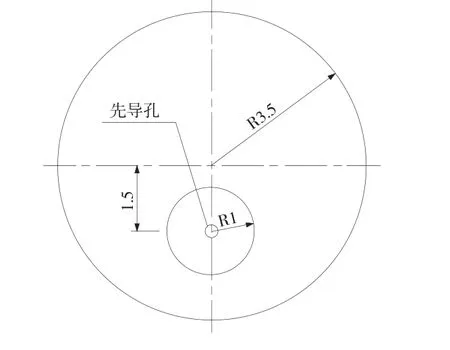

該抽水蓄能電站1 #、2 #上斜井開挖斷面直徑為7.0 m,導井直徑為2.0 m,首先采用直徑為216 mm的定向鉆機進行先導孔鉆透;接著采用直徑為295 mm鉆頭進行定向鉆反拉擴孔;最后進行導井反擴施工,導井直徑2.0 m,設備選用反井鉆機。當先導孔鉆孔圓心、導井圓心與斜井圓心距離1.5 m時,可便于后期溜渣;爆破時導井上部產生的石渣沿導井下落,需人工清理的僅為導井下部的殘渣,人工扒渣量在擴挖施工期大大減少,從而有效縮短了循環時間,使斜井整體施工工期大大縮短。具體先導孔及導井位置見圖2。

圖2 先導孔及導井位置(單位:m)

2.1.2 擴孔方案選擇

依據工程實踐,為滿足反井鉆機施工所需要的洞孔直徑,利用定向鉆機完成直鉆孔施工后,需完成導孔施工,通常利用兩種方式進行擴孔刷大:一是定向鉆機由下往上反向刷大,二是反井鉆機由上往下直接刷大。

當定向孔直徑與刷大導孔直徑相差超過75 mm,長豎井所處工程地質條件為堅硬巖層以及巖石的抗壓強度大于120 MPa,斜井斜長大于200 m時,可優先選用定向鉆機由下往上刷大方案。當定向孔直徑與刷大導孔直徑相差小于75 mm,長豎井所處工程地質條件為沉積巖以及巖石抗壓強度小于120 MPa,斜井斜長小于200 m時,可優先選用反井鉆機由上往下直接刷大方案。

引水斜井所處部位的巖體抗壓強度范圍為148 MPa~231 MPa,為堅硬巖體,三牙輪鉆頭掌片易損壞脫落,當采用反井鉆機由上往下擴孔時,會存在刷大的巖石體積較大的問題,且斜井較長,易造成堵孔、埋鉆、蹩鉆等問題,通過定向鉆由下往上刷大能有效修正導孔軌跡,綜合考慮,確定該引水斜井導井擴孔方案選用定向鉆由下往上刷大的方法。

2.1.3 設備選型

導孔鉆透后,拆除定向鉆,安裝反井鉆進行導孔掃孔。

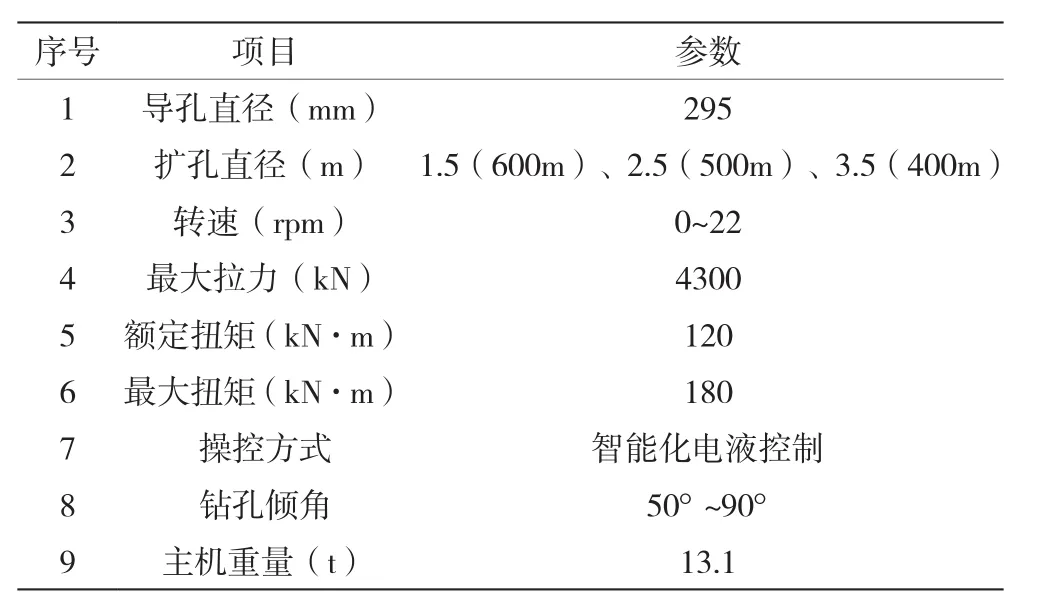

根據導井擴孔直徑、斜井長度、斜井傾角及斜井所處圍巖巖體的抗壓強度、巖石硬度等參數對反井鉆機設備進行初步選型,經對鉆機主要參數驗算合格后,再確定反井鉆機設備型號。本工程巖石抗壓強度取170 MPa左右,最大鉆進深度430 m、鉆孔直徑2.0 m,初步選擇ZFY3.5/150/500反井鉆機進行導孔掃孔,經過驗算,鉆機最大拉力為2945.0 kN,扭矩為54.7 kN·m時,即可滿足施工要求。

在水電系統豎井與斜井的施工中,ZFY3.5/150/500 反井鉆機應用較廣泛;擴孔速度在中硬巖中可達到8m/d,施工特點表現為成井速度較快、相對施工安全性較好。ZFY3.5/150/500 反井鉆機的最大拉力為4300 kN,其額定扭矩為120 kN·m,可以滿足該工程的施工需求,因此進行擴孔施工時選用該反井鉆機,主要參數見表2。

表2 ZFY3.5/150/500反井鉆機參數表

2.2 施工工藝

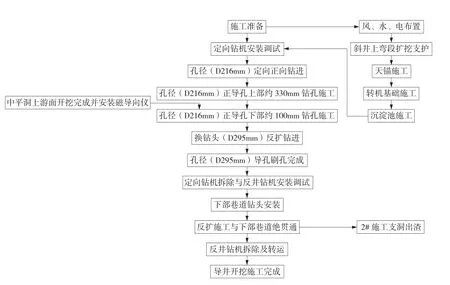

首先進行施工準備(風、水、電的布置等),定向鉆的安裝與調試以及輔助設施布置等;選用Ф216 mm的定向鉆正向鉆進,中平洞上游面開挖完成后安裝磁導向儀,進行正導孔下部的100 m鉆孔施工;透孔后,在中平洞更換鉆頭,反擴鉆進完成Ф295 mm導孔;接著進行定向鉆機的拆除以及反井鉆機的安裝與調試,由反井鉆機自下而上進行導孔掃孔,完成Ф2 m導井。引水斜井導井具體施工工藝見圖3。

2.3 注意事項

(1)ZFY3.5/150/500反井鉆機擴孔期間,中平洞應做好警戒防護,除值班人員外所有人員嚴禁進入該洞段,值班人員在觀察存渣時,離透孔中心點距離不小于10 m。

圖3 斜井導井施工工藝

(2)反井鉆機鉆頭擴孔至基礎2.5 m時,要降低鉆壓,慢速鉆進,認真觀察,如果基礎周圍出現異常現象,要及時采取措施處理,繼續緩慢進行擴孔,直至鉆頭露出地面[3]。

3 引水上斜井擴挖支護施工

三條引水上斜井的施工同時進行,每條斜井的爆破擴挖均設置1套擴挖臺車與運輸小車進行同步作業施工。

3.1 施工方法與工藝

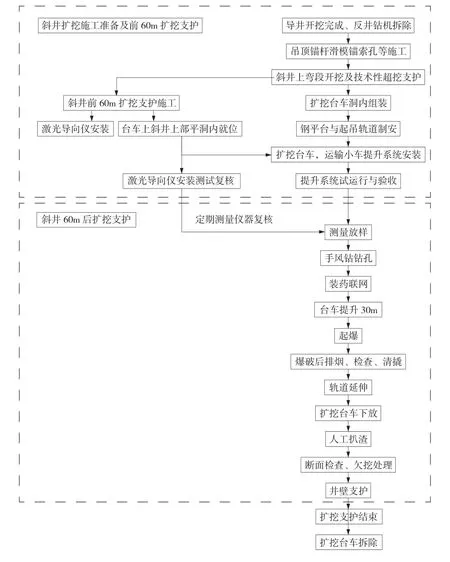

當引水上斜井導井開挖完成,且擴挖準備工作完成后,進行引水上斜井的擴挖支護施工,施工采用自上而下的方法進行。引水上斜井上彎段擴挖施工完成后,在上平洞進行擴挖臺車的組裝,同時人工繼續向下擴挖。組裝好的擴挖臺車在擴挖深度滿足臺車就位且不受爆破影響后,下放至斜井直線段起點固定,并開始安裝上彎段鋼平臺、擴挖臺車、運輸小車提升系統等,待設備全部安裝完畢后開始斜井擴挖施工。上彎段在安裝鋼平臺期間,斜井下不允許作業,須停止斜井擴挖施工。具體施工工藝流程圖見圖4。

圖4 引水上斜井擴挖施工工藝流程圖

3.2 爆破與堵井處理

3.2.1 爆破

斜井從上至下采用一次擴挖成型,擴挖鉆孔設備選用孔徑Ф42 mm的手風鉆。斜井上彎段爆破孔除部分周邊孔孔向按照設計斷面變化內傾外,總體平行于斜井軸線;當爆破孔與斜井軸線平行時,孔深設計為2.5 m,周邊孔控制在0.5 m~2.5 m之間,循環進尺控制在2.0 m左右。斜井彎段底板部分巖石出現欠挖時采用破碎錘開挖。直線段爆破孔孔向平行于軸線,孔深設計為3.5 m,循環進尺控制再3.0m左右;周邊為光面爆破,爆破孔間距設計為0.5 m。斜井爆破按照從導井至設計面的順序逐圈進行起爆。輔助孔布置于斷面中部,輔助孔及周邊孔采用藥卷直徑為25 mm,周邊孔裝藥量控制在300g/m左右。斜井擴挖爆破后,上平洞石渣可直接進入導井溜至中平洞,下平洞少量石渣需人工扒渣至導井。為防止堵井,爆破過程中應根據實際地質情況和爆破效果隨時對開挖爆破參數進行調整。

3.2.2 堵井處理

調查相似工程案例發現堵井原因主要有以下幾種:①溜渣導井的斷面較小,稍大體積巖石都較難下落,造成堵井。②施工過程中,爆破人員未嚴格按爆破設計參數進行爆破,或者爆破參數設計不合理,使爆破形成超徑石而造成堵井。③當溜渣井遇到地質條件較差的情況時,爆破或溜渣過程中可能存在塌方而造成堵井。④斜井下部集渣區空間太小或出渣不及時,堆渣積壓密實造成堵井。

結合本工程特點,考慮到上述斜井溜渣導井堵井的原因,本工程主要采取以下措施預防溜渣導井堵井,具體如下:

①減小單次排渣量,嚴格控制單循環進尺;增加各段位的延遲時間,降低堵井的幾率,嚴格控制鉆孔的間排距、炮孔間距密度,并嚴格按照設計參數進行合理裝藥,周邊炮孔間排距控制不大于50 cm,爆破后,最大石渣塊度不大于井徑的1/3。

②用非電半秒延期雷管合理分段延期爆破,加大各段雷管起爆間隔時間,以避免爆破后石渣集中擠壓堵井。

③針對循環爆破的次數,依據溜渣井下部容渣空間來計算,并結合出渣時機合理爆破,及時出渣,避免因出渣不及時而使堆渣量超過容渣量導致堵井的情況。

④扒渣時,應注意觀察導井內的風向及氣流,防止堵井后繼續下渣導致導井全部堵死從而無法處理的情況。

⑤防止錨桿及掛網鋼筋等材料落入溜渣井,造成堵井。

導井如被封堵的比較松散,且封堵石渣為小粒徑,可采取高壓水沖法;導井如被封堵的比較密實且封堵石渣為大粒徑,則必須采用爆破的方式進行處理。

3.3 支護參數

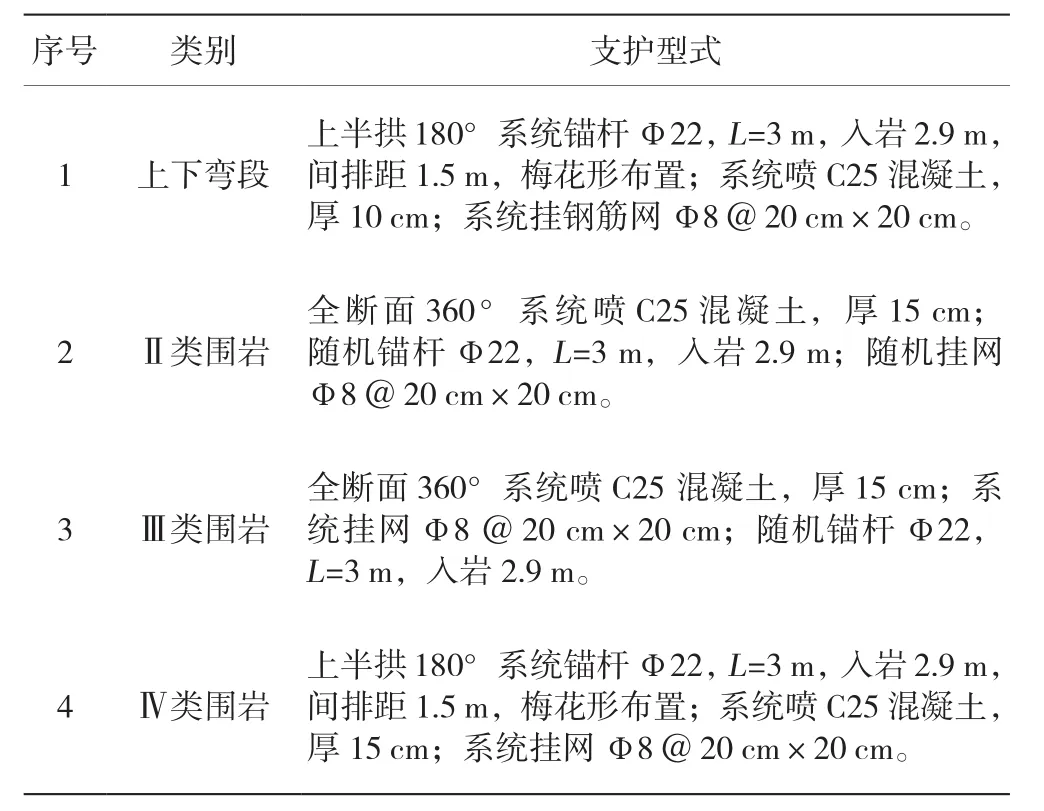

引水上斜井支護型式包括施工系統錨桿、掛鋼筋網及噴混凝土面層,具體支護參數見表3。

表3 引水上斜井支護參數

3.4 注意事項

(1)為確保斜井擴挖無欠挖,做到全線貫通,可采用測量儀器對斜井前60 m直接進行測量導向;斜井擴挖超過60 m以后,可采用較精確的激光指向儀進行測量定位。

(2)采用超前錨桿支護與掛鋼筋網、噴混凝土處理擴挖過程中遇到的斷層,當沿斷層巖體蝕變明顯時,擴挖應遵循“短進尺、弱爆破、早封閉、強支護”的原則進行施工,盡量避免施工事故的發生[4]。

4 結論

(1)先導孔鉆孔圓心及導井圓心位置距離斜井圓心1.5 m,方便后期溜渣,能減少擴挖施工期人工扒渣量,縮短了循環時間與整體工期。

(2)綜合考慮導井擴孔直徑、井深長度、傾角及圍巖巖體抗壓強度,本工程引水斜井導井擴孔方案選用ZFY3.5/150/500 反井鉆機由下往上刷大的方法。

(3)本工程導井直徑2 m,導井斷面大,斜井擴挖爆破后塊度較小,施工過程中只要施工組織合理,出渣及時,導井堵井的幾率很小。