昆鋼使用貧雜礦后穩定球團礦產、質量實踐

李 朋 謝 君 黃永安

(安寧公司燒結廠)

1 前言

隨著鋼鐵行業的發展,國內各鋼鐵企業對礦石的需求量日益增加,高品位鐵礦石逐漸稀缺。隨著降本工作的深入進行,高品質的巴西造球精從30 %的配比逐步退出,性價比更高的貧雜鐵精礦的使用已無可避免,同時部分自產貧雜礦也需球團生產線消化。昆鋼球團使用貧雜礦后,初期物料成球性變差,生球質量下降,球團礦化學成分不穩定,給球團礦的產、質量帶來不利影響。

2 貧雜礦使用后導致球團礦產、質量不穩定的因素

一定的粒度、適宜的水分、均勻的化學性質是生產球團礦的三個基本要求。球團所用貧雜礦礦種主要為東川精(赤褐共生精礦)和攀西地區釩鈦磁鐵精礦,前期釩鈦精在混合料中的比例為30 %,東川精為4 %。下面是對球團三種原料的基本分析。

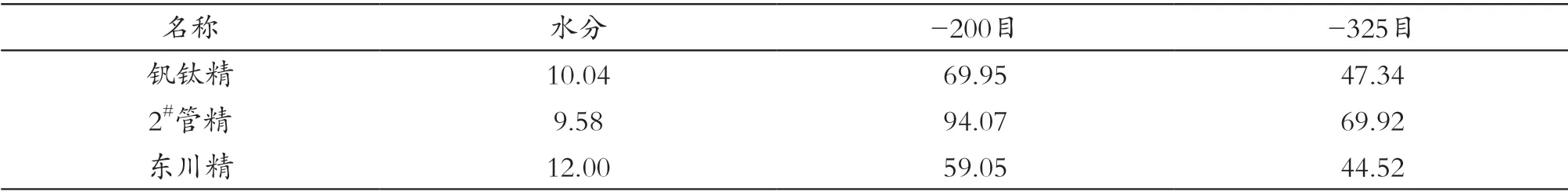

2.1 水分和粒度分析

水分和粒度分析見表1。

表1 原料水分及粒度組成(%)

從表1可以看出,釩鈦精礦-200目粒級含量為69.95 %,粒度偏粗,2#管精粒度較細,-200目粒級含量94.07 %,東川精粒度較粗,-200目粒級的含量為59.05 %。也就是說,昆鋼使用的兩種貧雜礦粒度都偏粗(-200目含量東川精59.09 %,釩鈦精69.95 %)。且水分偏大,對后序生產穩定性、能耗影響較大。事實上,貧雜礦使用后,原料性能急劇下降,給生產造成了極大的困難。而且,混合料成球性下降且不穩定,生球產質量下降且表面粗糙,生球在鏈篦機上爆裂嚴重,入窯粉末增加,回轉窯結圈加劇,成品球抗壓強度下降,篩分指數和抗磨指數惡化,導致球團產、質量下降及能耗升高。

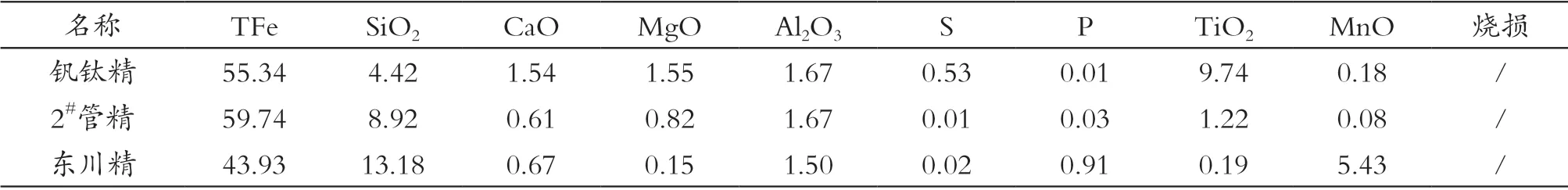

2.2 化學成分分析

化學成分分析見表2。

從表2可以看出釩鈦精礦TFe含量偏低,為51.06 %,SiO2較低,為4.42 %,2#管精TFe含量相對較高,為58.20 %,SiO2含量偏高,為8.34 %,東川精TFe含量較低,為43.93 %,SiO2含量較高,為13.18 %。使用貧雜礦后,由于三種精礦的化學成分差異較大,增加了混勻造堆的難度,容易造成混合料的化學成分波動大,影響球團礦的質量。而且,貧雜礦中還含大量的碎石、編織袋等雜物,經常堵停流程,增加混勻造堆難度。嚴重的造成停機,給球團的穩定生產造成極其惡劣的影響。

表2 原料化學成分(%)

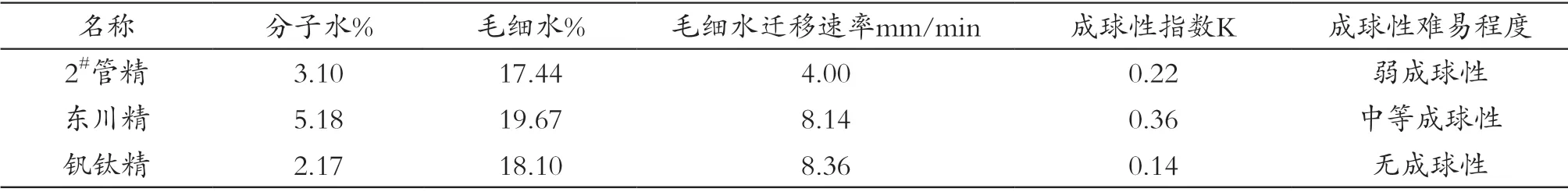

2.3 成球性能分析

成球性能分析見表3。

表3 原料靜態成球性能

由表3可以看出釩鈦精礦成球性指數0.14 %,為無成球性礦物,2#管精靜態成球性指數0.22,為弱成球性礦物,東川精成球性指數0.36,為中等成球性礦物。總體來說昆鋼球團生產所用原料成球性較差。

3 改造方案及實施

3.1 加強造堆管理,穩定混合料化學成分

攀西釩鈦精供應商較多,導致釩鈦精成分及物化性能不穩定,同時由于其雜物多,露天運儲水分大等因素,在進料時容易壓死堆料機懸臂膠帶、堵塞漏斗致使進料系統停機,影響造堆進度和料堆混勻效果,進而導致生球及成品球團礦產質量波動。針對這一情況,球團車間對進料組織工作陸續改進,相關改進措施有:⑴造堆時嚴格控制瞬時料量及每班保供量,料場片區按不高于500 t/h,每班保供1 000 t組織釩鈦精保供球團造堆工作,穩定造堆過程及混勻礦成分。⑵加強班組造堆組織管理工作,制定造堆操作規范,加大監督考核,減少人為因素導致的球團礦成分波動。⑶嚴格按計劃要求,精心組織造堆工作,確保各礦種按計劃配比造堆。

3.2 加強磨礦工序過程管理,改善原料粒度

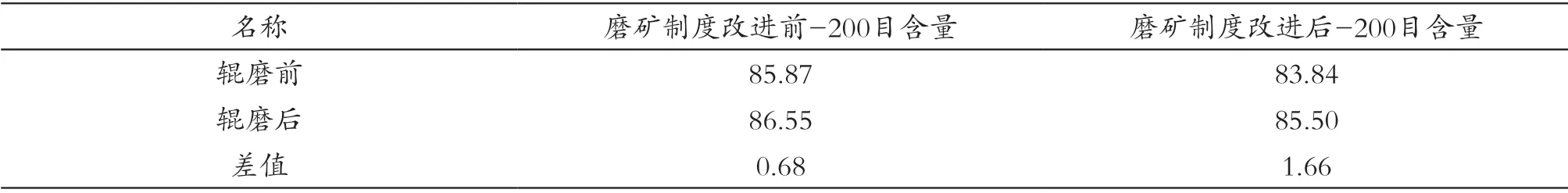

球團片區高壓輥磨機處理能力150~240 t/h,最佳工作料量210 t/h。雙機生產時,上料量為360 t/h左右,超出了現有高壓輥磨機的處理能力,因此在輥磨前增設了犁式卸料器進行旁路分流,減少進入輥磨機的料量以避免輥磨機超負荷工作損傷設備及堵停流程。由于流程設計限制,輥磨機前后無安裝計量器具的條件,導致進入輥磨機的料量偏低,原料輥磨效果較差。貧雜礦使用后,原料條件劣化,精礦粒度變粗,比表面積及原料成球性下降。通過觀察分析,在輥磨機機速、輥磨壓力固定的情況下,輥磨料量與輥磨機實時電流成正比,照此原理可以精確控制經輥磨料量。因此在選定輥磨機機速65 %、壓力參數45Bar的適宜值后,通過現場多次稱量對比,確定電流在300~350 A時進入輥磨機料量為220~240 t/h,以此為準可實現輥磨機使用效果的最大化,進而通過參照電流參數調整卸料器高度,使進入輥磨機的料量處于最佳范圍,達到提高輥磨效果的目的。因缺乏準確檢測物料比表面積的實驗室條件,因此用原料-200目(小于0.074 mm)粒級這一指標來表現改進輥磨制度后的效果,優化參數后的效果見表4。

由表4可以看出,磨礦制度改進后,一定程度上可削弱原料粒度劣化帶來的不利影響,提高造球原料中細粒級含量及其成球性,同時造球比表面積改善后,也可降低膨潤土的配加量,減少相關資源的開采。

表4 磨礦制度改進前后效果對比(%)

3.3 一期大球輥篩改造

一期大球輥篩篩粉狀料的1~14輥輥間間隙為6 mm, 輥子直徑為100 mm,所配電機直聯式減速機在輥篩間隙調整為6 mm時,兩臺電機之間地腳已互相抵緊,貧雜礦用量提高后,系統中循環的碎石增加,易導致輥面磨損。當輥面磨損后,由于輥篩電機地腳已相互抵緊,無法進行調整,會造成生球粒度過大,影響生球干燥效果和成品球質量,而輥篩磨損后處理辦法只有更換輥子,造成備件消耗過大。

通過分析,片區將一期大球輥篩輥子直徑加大到110 ㎜,使輥子輥面磨損后輥子間隙可調,既保證了篩分效率,提高了生球質量又節約了備件消耗。

3.4 鏈篦機、回轉窯漏風治理

貧雜礦用量提高后,原料粒度變粗,球團礦固結所需熱量提高,在不提高能耗的條件下,要保證球團礦質量穩定,就必須穩定主機設備負壓體系,提高熱量利用效率。

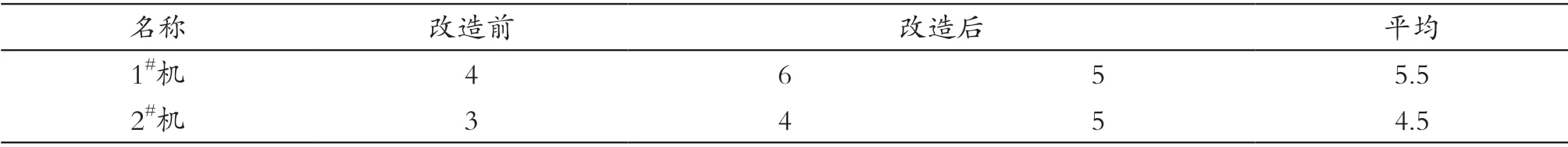

經分析研究,認為主機漏風點主要為鏈篦機雙層卸灰閥、1#鏈篦機側密封墻、回轉窯正門三處。改進措施為:①加強班組卸灰制度管理,加強班組自查和車間抽查,確保卸灰閥處于關閉狀態。②1#機鏈篦機原側密封墻為高鋁磚砌筑,正常生產中由于高溫膨脹,高鋁磚之間形成空縫較多,漏風嚴重,且日常生產中易受壓倒塌,造成系統大量漏風。組織討論后把側密封墻高鋁磚砌筑方式改為低水泥澆注的600×500 ㎜預制塊砌筑,然后用螺栓固定,消除了墻體漏風甚至倒塌的問題。③回轉窯窯頭正門原來為單開門形式,由于窯頭熱風正壓較大,正門為耐熱鑄件材料,自身重量較重,高溫狀態下框架及門容易氧化和變形,導致窯頭正門關閉不嚴,漏風嚴重。改造措施為取消正門,用高鋁耐火磚直接砌筑封門,從根本上杜絕大門漏風的問題。通過以上措施,減少了系統漏風量,提高了熱利用效率和生球干燥效果,減少了入窯粉末數量,緩解了回轉窯結圈速度,減少了窯頭正壓現象,降低了崗位人員點巡檢時被燒傷的風險。鏈篦機爐罩溫度及生產周期變化見表5、表6。

表5 鏈篦機爐罩溫度變化(℃)

表6 雙機生產周期變化(月/次)

3.5 造球盤傳動方式改造。

使用貧雜礦后,原料水分大、成球性差,大幅度增加造球的難度。只靠調節加水量造球已難以滿足生產需要。對此,球團片區把造球盤的傳動方式,由原來的三角傳動帶傳動改為變頻電機傳動。改造后,造球盤的盤速可以根據需要及時調整,增加了造球的調整手段。

4 結論

通過生產實踐,對使用貧雜礦后影響昆鋼球團生產過程的主要因素進行分析,得出以下結論:

(1)貧雜礦和脫水精的化學成分差異大,容易導致混合料的性能波動,加強混勻造堆管理有利于穩定造球原料性能及生球產質量,減少球團礦成分波動。

(2)貧雜礦(釩鈦精)的粒度偏粗、水分偏高且無成球性,致使混合料成球性變差且不穩定,增加了膨潤土的消耗和造球難度,大量使用釩鈦精后強化磨礦效果,提高物料比表面積,有利于削弱原料條件劣化帶來的不利影響。

(3)加強主機系統漏風治理,提高了系統負壓,有利于提高熱利用效率和生球干燥效果,減少了入窯粉末數量,緩解了回轉窯結圈速度,減少了窯頭正壓現象,降低了崗位人員點巡檢時被燒傷的風險,延長了生產周期。

通過一系列的改進,昆鋼球團使用貧雜礦后,生產基本穩定。但是,貧雜礦含雜物多、水分大、粒度粗、成球性差還沒有得到根本的解決。今后生產組織中還得邊生產,邊摸索、總結,邊改造,以適應使用貧雜礦給生產帶來的影響,進一步穩定生產過程,提高產質量,降低生產成本。