無人行車技術特點及自主研發思路

謝 偉

(昆鋼信息中心)

1 前言

無人行車技術起源于韓國浦項制鐵,2002年第一部無人值守行車研發成功,在浦項制鐵正式投入生產。[1]

行車按機械結構、操作控制方式,有多種分類。按操控方式分類,主要經歷了三個發展階段,第一代為手動駕駛、地面人工指揮調度;第二代為庫區自動化,車上有人駕駛、地面無人指揮調度,實現庫區自動化、信息化;第三代為無人駕駛行車,也稱智能行車,車上、地面均無人,智能化庫存管理系統(WMS)全自動調配行車,自動化、信息化程度高,工作效率高。這里主要研究雙梁式無人駕駛行車的技術特點及自主研發思路。

2 無人行車的操控方式

2.1 產品定位

目前國內大部分鋼廠的行車駕駛仍采用傳統的手動駕駛方式,無人行車因造價較高,產品涉及多項前沿技術,日常使用、維護中的技術要求也較高,國外應用時間不是很長,國內較廣泛應用也是近幾年在技術裝備先進、自主研發創新能力較強的鋼廠才起步不久。

2.2 操控方式分析

單臺無人行車可實現全自動、半自動、HMI手動、現場手動等操作模式,操作人員可以根據生產、設備情況切換操控方式。

2.2.1 現場手動

操作人員在現場行車駕駛室控制行車動作,操作方法與普通行車相同,但設備動作控制由PLC程序實現,因此速度控制、設備定位更靈活可靠,主要用于檢修后試車調試或日常點檢測試。

2.2.2 HMI手動

現場無人,操作人員在控制室通過HMI點擊指令按鈕,控制單臺行車完成大車運行、小車運行、電磁吊(或抓斗)升降、吸放物料(抓斗開閉)等單一動作,設備控制保持必要的機械、電氣安全連鎖,這種模式主要用于設備可靠性檢驗或臨時完成某種特定動作。

2.2.3 半自動

操作人員在HMI上設定好起始位、目標位、提升高度等參數,對單臺行車下達吊運指令,行車按程序自主完成提升、移位、下降、吸取(抓取)物料、再提升、再移位、放置物料等操作,中間過程不需人為干預,主要用于系統局部故障或臨時完成某種特定動作。

2.2.4 全自動

操作人員向行車下達入庫或出庫任務,或直接由MES下達調度指令,行車通過信息系統、智能化檢測設備及算法分析,自動判斷物料位置,確定起始位、目標位、設備動作順序、移動路徑,完成物料搬運工作,這是無人行車正常工作時的主要運行模式。

2.2.5 多臺聯動

由操作人員下達工作任務,或由WMS、MES下達指令,多臺無人行車協同工作完成指定任務,實現聯動。

3 無人行車的設備組成架構分析

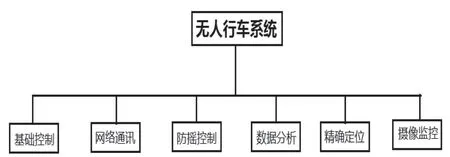

設備組成架構分解:單臺行車按控制功能及層次架構,可分解成基礎控制模塊、網絡通訊模塊、防搖控制模塊、料面數據分析、行車精確定位、攝像監控等模塊。其組成架構如圖1所示。

圖1 無人行車功能架構示意圖

3.1 基礎控制模塊

以PLC系統為控制核心,采集操作臺信號、傳感信號,采用現場總線串接編碼器、傳動設備,編程實現行車所有動作的程序控制,達到大小車運行、電磁吊(抓斗)升降、吸放物料(抓取、放置)的快速和精準化。

3.2 網絡通訊模塊

通過地面有線、車載無線網絡系統,連接行車PLC、工業PC、控制室操作站、工程師站,實現行車的遠程操作和控制。

3.3 防搖控制模塊

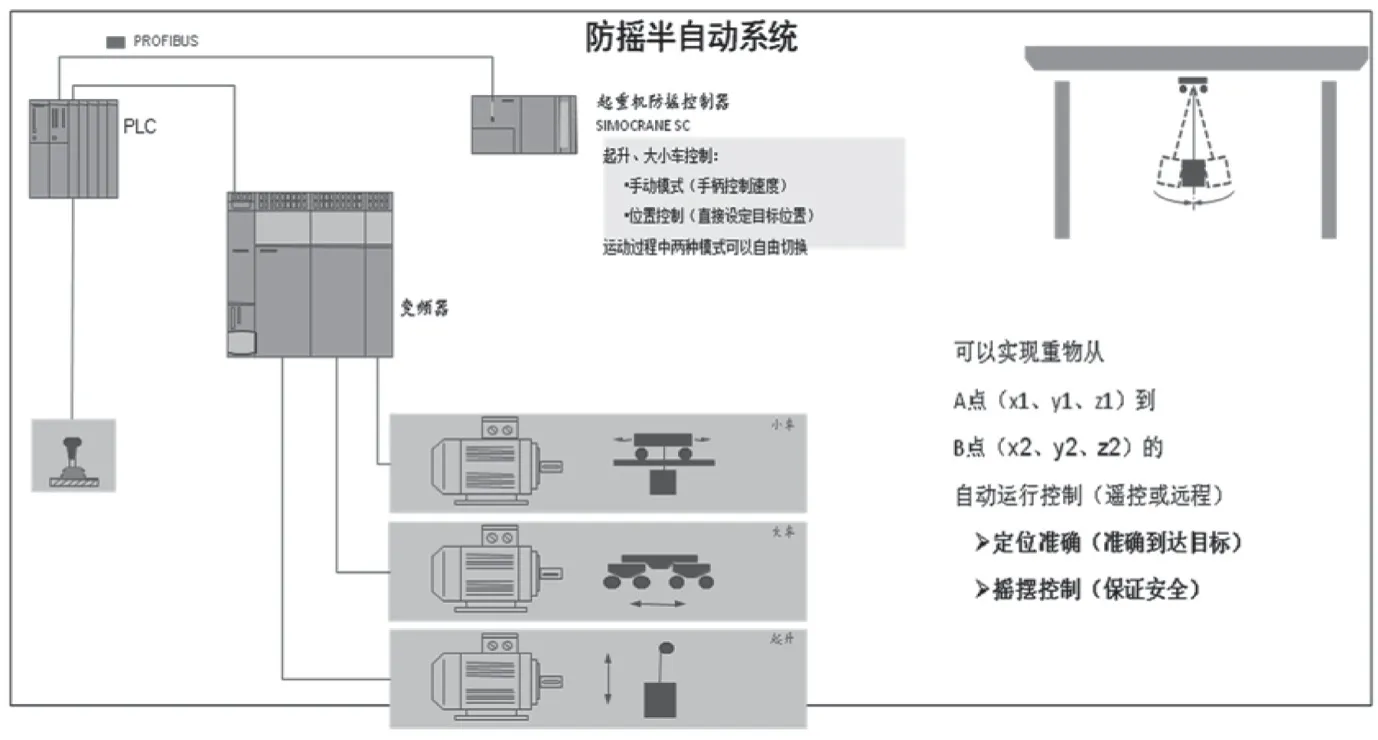

如圖2所示,防搖擺是智能行車系統的關鍵技術之一,直接關系行車運行的穩定性和效率,通過行車運行各工況下最優控制算法,實現行駛過程擺幅小、速度快的半自動控制。

無人行車系統與傳統行車相比,顯著特性是運行、加速、減速、停止整個過程中主鉤(或抓斗)擺幅小,運行平穩,擺角可控,尤其是在取、放物料時,主鉤(或抓斗)擺角可控制在2度以內,這為行車精確定位、安全取放物料提供了堅實的基礎,有效保障了物料在庫房里的精準碼放和搬運。行車擺角產生的原因主要是受物體慣性的影響,行車在變速運動過程中主鉤(或抓斗)速度變化滯后于大車和小車的速度變化,控制行車擺角就是消除這種速度變化的不同步。[2]

3.4 地面圖像(或料面數據)分析及行車精確定位模塊

采用格雷母線精確定位各行車大小車位置,激光掃描儀、相控陣雷達或工業攝像圖像分析檢測料面,數據通過搭建的有線和無線網絡傳入工業PC,通過數據分析和算法運算,繪制料面3D圖像,給出行車最佳動作路徑并將指令傳遞給車載PLC,實現行車的全自動控制。

3.5 攝像監控模塊

圖2 防搖半自動系統組成架構示意圖

為實現行車的遠程控制,需要實時掌握物料堆放及行車動作情況,現場加裝高清攝像頭,從不同角度監控設備動作,視頻信號接入操作控制室,便于操作員HMI手動、半自動操作,以及全自動時對比3D模擬圖像,便于監控和分析。

4 研發思路

4.1 研發的基本原則

提高自動化、智能化水平的最終目的,應該體現出降本增效、提高勞動生產率、減輕工人勞動強度、提高產品質量,最終取得良好經濟效益或重大社會效益。如果簡單追求技術上的“高、大、上”,投入巨大資金、人力、物力,而最終勞動生產率、質量提升不明顯,或者使用效果不佳、運維水平達不到要求,經濟效益反而下降的前沿技術、裝備可以暫緩,等待時機。

基于以上思路,可以選取投資成本不大、工作模式不太復雜、環境要求不太高的應用場景研發無人行車,先易后難,等尖端技術產品價格下降、自身對各項技術掌握較熟練后,再研究復雜環境的應用。

4.2 應用場景選擇

昆鋼目前在用行車,使用數量較多且工作模式相對固定的,主要在煉鐵煤焦庫、高爐沖渣池、煉鋼及成品庫等現場,用于物料搬運。基于“先易后難、效益優先”原則,可以考慮選擇煤焦庫或高爐沖渣池等雙梁抓斗式行車進行研發,再逐步推廣到其它應用場景。

4.3 煤焦庫行車應用現狀分析

煤焦庫是高爐生產所需燃料的重要轉運站,承擔著高爐冶金焦、噴吹煤的入庫儲存、出庫輸送任務。入庫、出庫物料搬運采用雙梁式行車抓取方式,通過人工在行車上的駕駛室操作,勞動強度大,現場粉塵濃度較高,刺鼻氣味較重,環境差。目前使用的行車型號老舊,配置簡單,電控部分采用切電阻方式進行調速,調速效果不理想,操作不便,且電控系統故障率高。

4.4 煤焦庫行車無人化改造的實施步驟及效益分析

4.4.1 實施步驟

根據目前高爐冶煉強度高、物料輸送任務繁重的現狀,煤焦庫系統首先要確保生產順行,因此每次只能改造一臺行車,待改造后的行車運行穩定,日常操作維護正常化,滿足生產要求后,才有條件改造下一臺,待全部行車單臺改造完成,再實現總體聯動控制。

按照當前生產實際情況,第一步宜先完成1#行車單臺改造及1#行車遠程控制所必須的網絡平臺、操作監控平臺搭建。

4.4.2 單臺行車改造步驟

按照投資收益最大化原則及控制功能層次結構特點,單臺行車技術改造亦分三步進行。第一步,先進行基礎控制模塊、網絡通訊模塊、視頻監控模塊改造,完成后可以實現駕駛室、遠程兩地操作;第二步,在基礎控制模塊調試基本正常時研發防搖控制模塊,完成后可實現半自動方式操作;第三步,待半自動運行穩定、工作效率達到熟練工操作水平后,開發全自動控制模塊。

料面數據分析及行車精確定位模塊(全自動)的開發,可以和生產交叉進行,因此,全自動功能開發可以和下一臺行車的第一步改造同步進行。

4.4.3 效益分析

對高爐煤焦庫現有行車系統進行升級改造,改變操控方式,一方面可以減輕工作人員勞動負荷,改善工作環境,另一方面可以滿足降本增效、提高勞動生產率的要求,具有良好的經濟效益和社會效益。

5 結語

鋼鐵企業無人行車的應用作為智能制造的典型代表,集多項前沿技術于一身,國內研發方興未艾,多種應用場景還有待突破。目前昆鋼自動化、信息化水平與國內先進鋼廠相比還有一定差距,對自主研發的難度和任務艱巨性要有充分的認識。同時,應該抓住有利時機,自主研發,把先進技術掌握在自己手里。