鋰電銅箔陰極輥用鈦筒鍛件的熱加工工藝研究

蔡 瑞,劉黨偉,盧華光

(西安航天動力機械有限公司, 陜西 西安 710025)

1 引言

電解銅箔(Electrode Posited Copper)作為當前電子工業的基礎材料之一,主要用于制造印刷線路板(PCB),覆銅板(CCL)、鋰離子電池、儲能蓄電池等,現已廣泛應用于家電、通訊、計算機等工業制造領域。隨著3C 產品和新能源電動汽車等行業的高速發展,其采用的鋰電池需具備高安全性、高能量密度、快速充電等用途屬性。由此可見,新能源產業的快速發展對鋰電電解銅箔材料(鋰電銅箔)提出了較高的性能要求[1]。

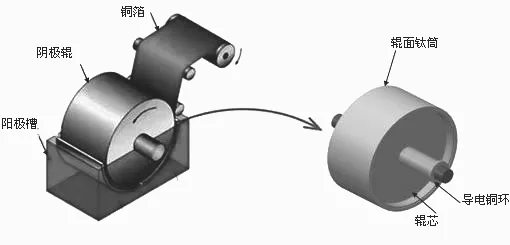

在電解銅箔生產過程中,銅箔是銅離子在陰極輥面接收電子后還原沉積后生成的(圖1),它是陰極輥面結構的復印或延續,陰極輥作為電解銅箔設備的重要直屬部件之一,其輥面材料的性能好壞必然會對鋰電銅箔產品的性能產生較大的影響[2]。

陰極輥屬組焊后整體加工類非標設備,出現質量問題后的拆裝維修難度較大,因而對其制造過程中各工序控制要求往往較高。在近年來的鋰電銅箔生產實踐中發現,陰極輥面由于制造過程失控、產品漏檢等原因,其輥面在生箔過程中出現了針孔、色差、花斑、網紋等質量問題,給鋰電銅箔產品的性能產生嚴重的影響,已受到業內技術人員的普遍關注[3]。可見,通過工藝路線的改進提升,提供合格的鈦筒鍛件材料,確保陰極輥面質量,是當前乃至未來一段時間內陰極輥產品品質保證的主要方向之一。

2 鍛件規格及要求

鈦筒鍛件尺寸規格為Φ2763×Φ2659×706,壁厚52±0.5(壁厚直徑比0.019)。化學成分、顯微組織晶粒度、超聲波探傷分別按GB/T3620.1-2007 TA1 牌 號、GB/T6394-2002 5 級、GB/T5193-2007 A1級執行驗收。除此以外,要求鍛件材質均勻,無冶金、鍛造缺陷。

在熱加工過程中,為提高成分均勻性、實現鍛件顯微組織晶粒度不小于5 級和A1 級超聲檢測等質量目標要求,分別從以下兩方面開展了工藝試驗。

圖1 電解銅箔生箔原理示意圖

3 坯料選用

坯料牌號為TA1 純鈦,按GB/T2524-2002 規定選用1 級小顆粒海綿鈦,經必要的烘干、混料工序后,在3000t 壓機上完成電極壓制,經真空等離子焊箱完成電極的拼焊。制備好的電極在8t 真空自耗爐上(圖2)完成3 次VAR 熔煉,得到TA1鑄錠。合格鑄錠經扒皮、探傷、切冒口、鋸切分料等工序后轉鍛造工序[4]。

圖2 德國ALD 真空熔煉設備及3 次VAR 熔煉鈦錠

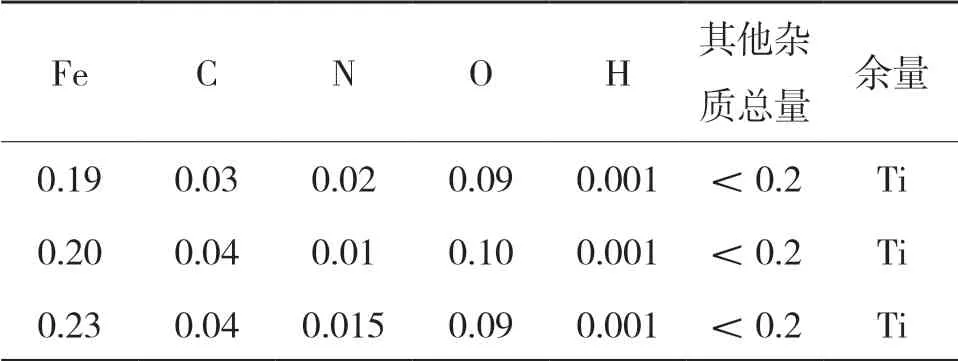

TA1 合格鑄錠的化學成分如表1 所示。

表1 TA1 鍛坯化學成分 wt%

4 TA1 鍛件熱加工工藝路線的確定

4.1 鍛造方法的選用

由鈦材料金屬學原理可知,為了實現鍛件晶粒度不低于5.0 級(散差不大于0.5 級)的技術目標,在β 轉變點以上溫度對TA1 鑄錠中粗大β 相進行完全的破碎變形是獲得合格鍛件的首要條件。在后續的近β 相區或α 相區鍛造過程中,除了繼續保證足夠的熱加工變形外,還需特別控制材料變形溫度、中間回爐次數、回爐溫度及保溫時間,以避免材料晶粒組織的異常長大[5-6]。為此,擬通過控制操作機換向角度的方法實現坯料多角度換向鍛造,消除鍛造變形死區,提高鍛件材料組織的變形均勻度。

為提高材料鍛造比,采用寬砧強力壓下鍛造法(WHF 法),選用4500t 油壓機、50t 鍛造操作機(圖3)、1400℃臺車式高溫電阻加熱爐、Φ5m 立式數控軋環機等設備作為主要配套硬件。

圖3 TA1 坯料熱加工過程中的換向鍛造

按照HB6623-1992《鈦合金β 轉變溫度測定方法》測定TA1 鑄錠的β 轉變溫度,以確定各鍛造工序的最佳工藝加熱溫度。

4.2 熱加工工藝路線的確定

所采用的熱加工成形工藝路線如圖4 所示。

圖4 TA1 鈦筒鍛件的熱加工工藝路線

所用的TA1 鑄錠在β 轉變溫度以上150℃完成不少于4 個墩拔的開坯工序,按工藝要求精準實施鍛造換向。后續改鍛工序選擇在近β 轉變溫度及β 轉變溫度以下一定溫度區間實施[6]。坯料經改鍛沖孔后,上馬杠進行多道次擴孔、拔長變形,最終完成制坯工序(圖5)。

圖5 TA1 鈦筒鍛件的制坯過程

4.3 環軋工序及鍛件成品退火

TA1 鍛件環軋過程如圖6 所示。環軋分為粗軋和精軋,坯料完成精軋環軋工序后,轉入中溫電阻退火爐內于620~670℃下進行再結晶退火。檢測用試樣采取本體試樣,即通過切除鍛件本體預留工藝加高環的方式獲得。經超聲檢測,成品鈦筒鍛件材料低倍組織未見氣孔、夾雜、裂紋、疏松等材料缺陷,符合GB/T5193 A1 級驗收要求。此外,對加高環環向4 象限分別進行顯微組織晶粒度評定,晶粒度實測結果5.5~6.5 級,晶粒度散差不大于0.5 級,滿足使用要求。

圖6 Φ2.7m 鈦筒鍛件成品的軋制過程及鍛件成品

5 結論

(1)基于鋰電銅箔材料的用途屬性,提升陰極輥結構可靠性和陰極輥面TA1 材料的質量穩定性是確保銅箔廠家穩定生產合格銅箔產品的基本要求。

(2)在TA1 鈦筒材料鍛造熱加工過程中,測定鈦材料β 轉變溫度是制定熱加工工藝的必要程序。除此之外,在增加鍛造火次的過程中,通過施加換向鍛造,減小或消除變形死區,改善材料變形均勻度,提升鍛件成品的整體品質。

(3)WHF 寬砧強力壓下鍛造法可顯著提高材料鍛造比,增加火次變形量有利于晶粒進一步破碎細化。在生產中發現,在采用WHF 法進行第1、2火次大變形量開坯改鍛工序中,受變形熱聚集升溫影響,此時坯料內部實際溫度往往會大于工藝規定溫度,即變形竄溫或過熱現象,這會增加坯料部分區域晶粒組織異常長大風險,應引起足夠重視。在實際生產過程中,可通過采取降低加熱溫度、在線監測鍛造溫度、控制墩粗壓下速度等工藝方式予以修正,確保產品質量滿足要求。