示教型陶瓷噴釉機器人控制系統研究

田麗欣

(唐山學院智能與信息工程學院,河北 唐山063000)

1 概述

我國是陶瓷器生產大國,陶瓷的生產工藝直接影響著瓷器的產品質量。其中對陶瓷產品的施釉是一個至關重要的環節,而噴釉又是施釉常用方法之一。傳統的人工噴釉方法具有環境差、效率低、釉料浪費等缺點,自動噴釉可有效的實現高效高質噴釉,適用于批量生產。隨著工業科學技術的快速發展,機器人廣泛應用于自動化行業各領域。具有示教功能的噴釉機器人可以實現對人工示教軌跡的快速學習并完成軌跡再現,可用于各種瓷器的生產過程中,滿足對噴釉的要求。

本設計針對目前噴釉機器人編程復雜以及不易普及的問題,開發了一個以可編程控制器PLC 作為控制核心的具有示教功能的五自由度噴釉機器人控制系統,系統抗干擾能力強、工作穩定,可用于多類型陶瓷產品加工生產線中。

2 陶瓷噴釉機器人結構及工作原理

噴釉機器人具有五個自由度,包括機器人本身的腰部旋轉軸、下臂伸縮軸、上臂伸縮軸,其在各自的伺服電機驅動下能夠繞轉軸轉動。通過PLC 實現對這三個自由度動作的協調控制從而確定手腕的空間位置,手腕處噴槍具有正交結構的二自由度,通過手腕轉動控制噴槍的擺動方向。通過陶瓷噴釉機器人控制系統實現對噴釉機器人五個自由度的協調聯動控制,結合對承坯臺的旋轉控制,進而實現噴槍與待加工陶瓷工件表面間的相對距離、方向和速度的控制,從而達到對陶瓷表面均勻噴釉的目的。

3 陶瓷噴釉機器人控制系統硬件設計

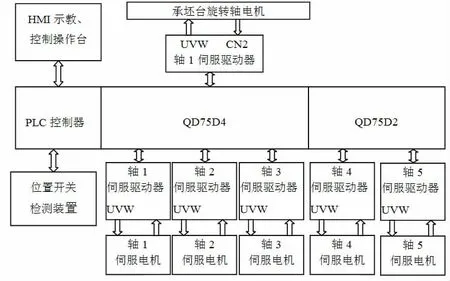

陶瓷噴釉機器人控制系統完成對機器人各關節臂的聯合控制。系統采用“觸摸屏”+“PLC 控制器”的結構,以PLC 控制器、運動控制模塊、伺服驅動模塊、傳感檢測模塊和觸摸屏模塊為主體。其中觸摸屏采用OMRON NB7W-TW00B 型號,主要完成參數設置、操作控制及狀態監控等功能;PLC 采用三菱Mitsubishi Q 系列CPU,具有抗干擾性強、性能穩定、控制精度高的優點,適用于噴釉現場較惡略的工作環境。陶瓷噴釉機的各個軸通過伺服系統拖動,伺服系統由伺服電機和伺服驅動器組成,伺服系統采用位置環、速度環和電流環三閉環結構,系統快速性好,抗負載擾動能力強,運動控制定位精度高,滿足工業機器人噴釉控制的要求。

控制系統應用PLC 結合三菱QD75 型定位模塊作為下位機運動控制核心,實現對噴釉軌跡的示教和再現,主要完成對陶瓷噴釉機器人多個關節自由度的位置和速度的實時控制,實現對各個軸動作的協調控制,使其按照加工軌跡精確動作,以使噴釉表面均勻與光滑。

陶瓷噴釉機器人控制系統硬件結構示意圖如圖1 所示。

圖1

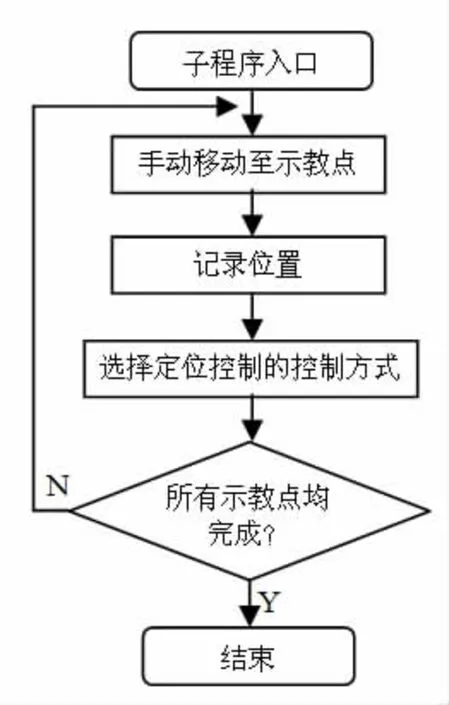

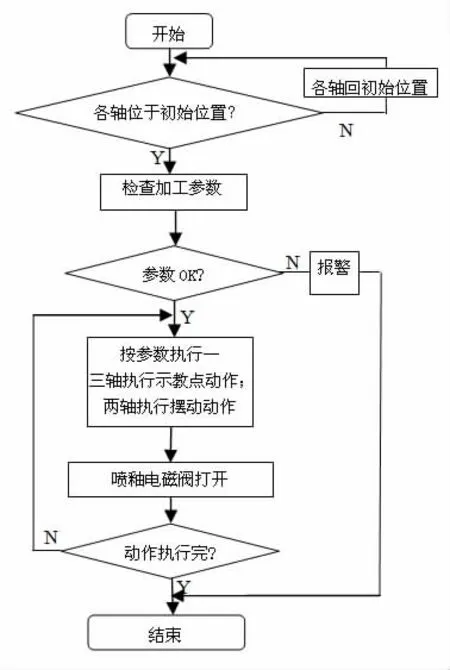

4 控制系統軟件設計

控制系統軟件設計主要包括觸摸屏人機界面組態設計和PLC 對噴釉機器人動作的邏輯編程。采用觸摸屏作為HMI 人機交互接口完成示教和操作控制,示教臺包含機械臂五自由度的各軸+和各軸- 點動控制操作按鈕,觸摸屏通過串行通信接口實現與PLC 通信,完成數據交互。PLC 作為下位機是整個控制系統的核心,主要實現對機器人手動和自動兩種方式的控制。手動控制實現對各自由度的單獨控制以及位置示教等功能,可用于生產線初裝時的系統調試,檢測設備各部件能否正常運行以及示教操作和對示教位置數據的存儲等。自動控制方式完成對各個軸的聯合控制,使各自由度在PLC 的邏輯控制下按照噴釉軌跡要求聯合運動,協調動作。系統上電后,陶坯到位,首先按照產品噴釉要求,完成機器人位置示教,存儲示教信息。通過PLC 結合QD75 型定位模塊實現對陶瓷噴釉軌跡的示教,首先通過JOG 運行執行機械移動,使機械移動到適當的位置P1,設置運行方式F1、定位地址N1 及速度V1 等參數,然后再次通過JOG 運行執行機械移動,使機械移動到適當的位置P2,繼續設置運行方式F2、定位地址N2 及速度V2 等參數……直至能夠完成整體工作的最后一個位置Pn,此時示教工作結束。示教子程序流程如圖2 所示。在自動控制方式下,機器人各軸首先回原位,之后PLC 進行加工參數自檢,然后按照示教參數腰部旋轉軸、下臂伸縮軸和上臂伸縮軸三軸執行示教點動作,手腕處兩軸執行噴槍擺動動作,同時打開噴釉電磁閥噴釉,直到自動噴釉完成。自動運行程序流程如圖3 所示。

5 結論

圖2 示教程序流程圖

圖3 自動控制程序流程圖

該陶瓷噴釉機器人控制系統采用PLC 加定位模塊的控制方法實現對噴釉機器人各軸伺服驅動裝置的聯合控制,采用觸摸屏作為人機交互界面,系統具有對噴釉軌跡的示教和再現功能,能夠完成不同陶瓷產品對噴釉軌跡的要求。該系統的應用可以提高自動化控制水平,解決人工噴釉工作條件惡劣和效率低等弊端。該系統的抗干擾能力強、運動誤差小、工作可靠性高,適用于批量生產需求。