鋼纖維摻量對(duì)輕骨料混凝土預(yù)制板樓抗沖切性能影響的試驗(yàn)研究

張艷英 盧玫 杜中華 李壘成 王江鋒

1 華北水利水電大學(xué)建筑學(xué)院 2 河南省紡織建筑設(shè)計(jì)院有限公司(450011)3 華北水利水電大學(xué)地球科學(xué)與工程學(xué)院(450000)

0 前言

輕骨料混凝土同普通混凝土相比, 具有自重輕、強(qiáng)度高、保溫性能好等優(yōu)點(diǎn),非常適宜于在現(xiàn)代化裝配式建筑中使用。同時(shí)輕骨料混凝土可采用摻入鋼纖維、炭纖維、煤矸石、燒制陶粒、粉煤灰等材料。 因此,如能以輕骨科混凝土代替預(yù)制板中的普通混凝土, 不但可保留組合樓板原先的各種優(yōu)點(diǎn),還能降低樓板自重,從而降低工程的造價(jià),便于運(yùn)輸和組裝。 同時(shí),還可降低工業(yè)廢料所造成的環(huán)境污染[1]。

目前我國(guó)對(duì)于預(yù)制板的研究,絕大部分集中于對(duì)普通混凝土預(yù)制板力學(xué)性能的研究上,而對(duì)輕骨料混凝土預(yù)制板的研究很少。文章針對(duì)輕骨料鋼纖維混凝土預(yù)制板進(jìn)行了試驗(yàn),研究了輕骨料混凝土預(yù)制板中鋼纖維的含量對(duì)預(yù)制板抗沖切性能的影響,為輕骨料混凝土在預(yù)制板中的應(yīng)用提供了試驗(yàn)數(shù)據(jù)和理論基礎(chǔ)。

1 鋼纖維輕骨料混凝土預(yù)制板抗沖切試驗(yàn)

1.1 試驗(yàn)材料

預(yù)制板輕骨料混凝土主要成分為普通硅酸鹽水泥(P·O 52.5)、燒制陶粒粗骨料、機(jī)制砂細(xì)骨料和鋼纖維,物理力學(xué)性能參數(shù)見表1~表4。 外加劑采用聚羧酸系高性能減水劑(指標(biāo)符合混凝土外加劑規(guī)范《GB 8076—2008》的要求[2]),實(shí)測(cè)減水率為19%。 普通混凝土粗骨料采用連續(xù)級(jí)配5~20 mm的碎石,拌制參照規(guī)范《混凝土結(jié)構(gòu)設(shè)計(jì)規(guī)范》[3]GB 50010—2010)。

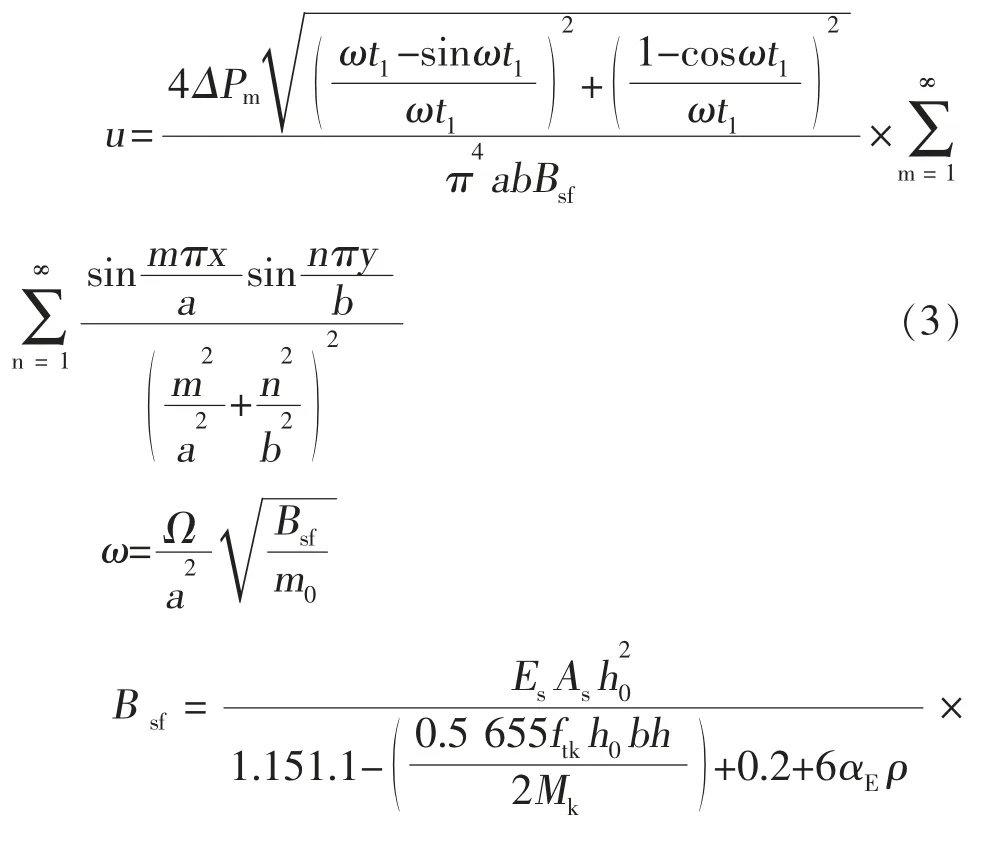

表1 燒制陶粒的物理性能指標(biāo)

表2 機(jī)制砂的物理性能指標(biāo)

表3 鋼纖維性能特性參數(shù)

本試驗(yàn)輕骨料混凝土預(yù)制板材料配比參考文獻(xiàn)[4]經(jīng)驗(yàn),水灰比為0.44,機(jī)制砂含量為40%,鋼纖維摻量為0.8%~1.6%。 混凝土攪拌試驗(yàn)過程中先將鋼纖維外表面裹一層水泥漿, 并提前將燒制陶粒噴水預(yù)濕,以便混凝土配合料之間更好地黏結(jié),其攪拌嚴(yán)格按照 《輕骨料混凝土技術(shù)規(guī)程》[5]JGJ 51—2002 的施工工藝進(jìn)行。鋼纖維輕骨料混凝土配合比設(shè)計(jì)參數(shù)分別見表4。

1.2 試件的設(shè)計(jì)與制作

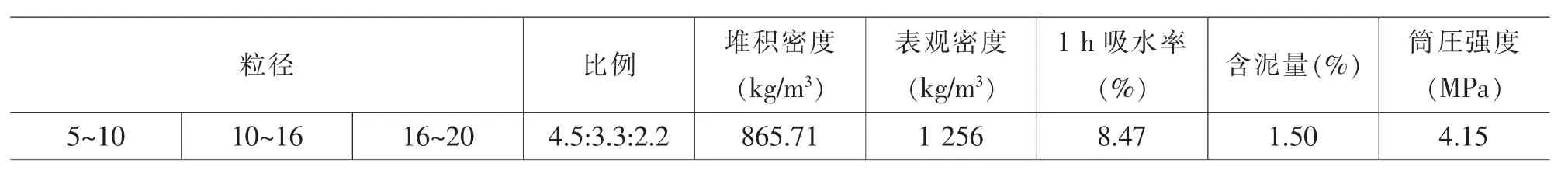

該試驗(yàn)共設(shè)計(jì)制作8 塊輕骨料混凝土預(yù)制板,板中間均配置方柱柱頭 (柱截面為300 mm×300 mm,柱頭長(zhǎng)350 mm),板的制作尺寸為1 200 mm×1 200 mm,有效板跨均為1 000 mm,板厚150 mm,板采用單面配筋,縱橫向配筋率相同,均為φ12@200,輕骨料混凝土中鋼纖維體積參量變化為0~1.6%[6-7]。試件設(shè)計(jì)情況見表5,配筋狀況如圖1 所示。

表4 鋼纖維輕骨料混凝土配合比參數(shù)

表5 試件列表

圖1 板配筋圖

1.3 試驗(yàn)的裝置及實(shí)驗(yàn)方法

為了獲得輕骨料混凝土應(yīng)變、鋼筋應(yīng)變、板中各個(gè)測(cè)點(diǎn)撓度、 開裂荷載與極限承載力等試驗(yàn)數(shù)據(jù),本試驗(yàn)采用電阻應(yīng)變片來測(cè)量混凝土及鋼筋的應(yīng)變。 混凝土應(yīng)變片采用型號(hào)為SZ300-100AA,柵格尺寸4 mm×100 mm,電阻值120 Ω。 鋼筋應(yīng)變片采用型號(hào)為BXl20-5AA,電阻值為120 Ω,柵格尺寸3 mm×5 mm。 運(yùn)用靜態(tài)電阻應(yīng)變儀同時(shí)采集混凝土應(yīng)變、鋼筋應(yīng)變和壓力傳感器的應(yīng)變。 混凝土及鋼筋應(yīng)變都采用共溫度補(bǔ)償1/2 橋路的方案測(cè)試。 試件試驗(yàn)過程,先將輕骨料混凝土預(yù)制板的受拉面向下,柱頭向上,板的四邊支在直徑為60 mm鋼滾軸上,支座之間的距離均為1 200 mm,再用600 kN 液壓千斤頂在輕骨料混凝土預(yù)制板中心逐級(jí)加載。

試驗(yàn)開始前,首先進(jìn)行預(yù)壓加載試驗(yàn),檢查測(cè)量?jī)x表是否能正常工作, 然后進(jìn)行正式逐級(jí)加載。試驗(yàn)全過程均按照分級(jí)加載,每級(jí)加載30 kN。當(dāng)開裂荷載及極限承載力達(dá)到80%時(shí),荷載適當(dāng)加密。觀察板底裂縫的情況,做好拍片和記錄工作,重點(diǎn)記錄板底的撓度、角隅的撓度、鋼筋及混凝土的應(yīng)變數(shù)據(jù)、輕骨料預(yù)制板在加載過程中的全部變化。

1.4 輕骨料混凝土預(yù)制板抗沖切破壞特征及撓度計(jì)算

綜合文獻(xiàn)研究結(jié)果[8-11],在集中荷載作用下,預(yù)制板從開始加載到板體承載力破壞大致分為三個(gè)階段:

第一階段: 預(yù)制板中從開始加載到板上出現(xiàn)第一條裂縫,荷載的位置在中心低板面附近。 此時(shí)由鋼筋和輕骨料混凝土共同承受荷載,預(yù)制板處于線彈性工作階段。

第二階段:從預(yù)制板上開始出現(xiàn)第一條裂縫后、相續(xù)出現(xiàn)裂縫到預(yù)制板被破壞,此時(shí)鋼筋承受荷載增加,有部分輕骨料混凝土退出工作,預(yù)制板處于彈塑性工作階段。

第三階段:預(yù)制板達(dá)到極限荷載,集中加載四周出現(xiàn)下陷,鋼筋和輕骨料混凝土都退出工作,預(yù)制板突然失去承載力,處于沖切破壞階段。

根據(jù)荷載在板上作用位置和形成的裂縫形狀的不同,可以將板的沖切破壞類型分為三種:完全沖切破壞、不完全沖切破壞和沖壓破壞。

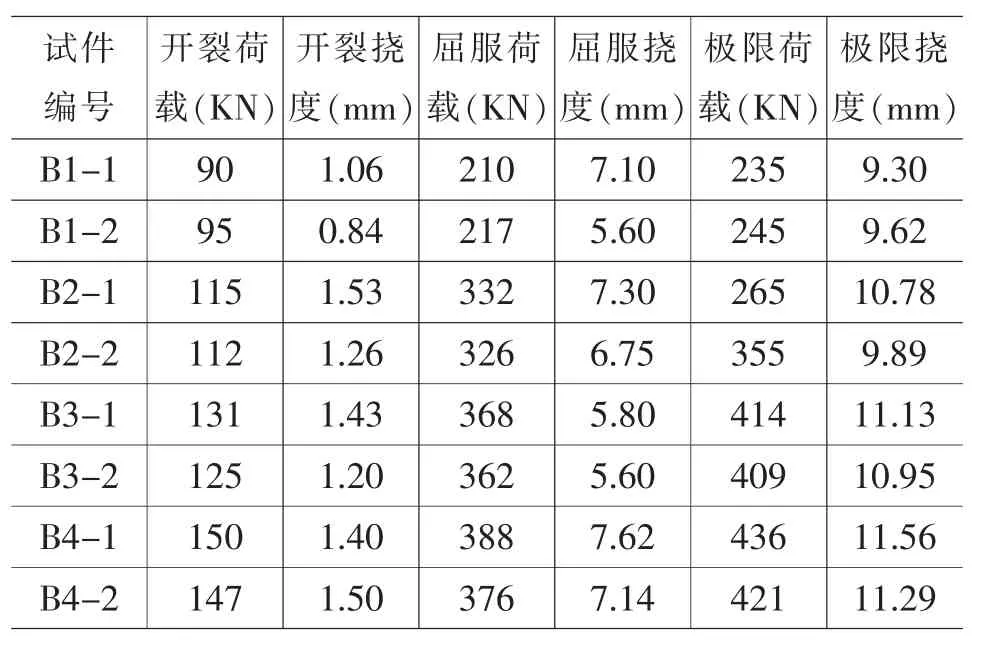

本試驗(yàn)各試件極限承載力及開裂荷載見表6。在中心加載的過程中,本試驗(yàn)各試件達(dá)到極限承載力發(fā)生開裂時(shí)均發(fā)生沖切破壞。 摻入鋼纖維含量為零的B1,隨著荷載的增大,預(yù)制板突然失去承載力,屬于無預(yù)告的脆性破壞。 摻入鋼纖維的含量為0.8%、1.2%、1.6%的 B2~B4 破壞時(shí), 由于有鋼纖維的保護(hù),沒有出現(xiàn)混凝土保護(hù)層剝落現(xiàn)象,預(yù)制板的表面比較完好,可以看出鋼纖維可以有效地保護(hù)輕骨料混凝土。 輕骨料混凝土預(yù)制板中摻入適量的鋼纖維可降低板的脆性破壞程度。 在一定范圍內(nèi),隨著摻量的增大,輕骨料混凝土預(yù)制板抗沖切破壞性能不斷提高。

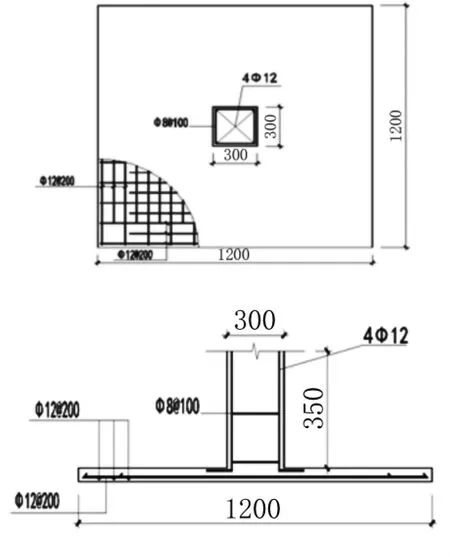

由文獻(xiàn)[12]的研究結(jié)果可得,板構(gòu)件在正面中心(a/2,b/2)處受集中荷載P 時(shí),此時(shí)利用納維葉解法得到的撓度表達(dá)式為:

其中:D——截面彎曲剛度;m、n——正整數(shù),為保證計(jì)算精度取值均大于等于3;a、 b——矩形板的邊長(zhǎng); (x,y)取(a/2,b/2)。

集中荷載P 取值為等效靜載:

其中:

Qe——等效靜載;ΔPm——?jiǎng)雍奢d峰值。

低速?zèng)_擊作用下鋼纖維、鋼筋混凝土板的撓度計(jì)算公式為:

其中:Es、αE、ρ——縱向受拉鋼筋的彈性模量、鋼筋彈性模量與混凝土彈性模量的比值、縱向受拉鋼筋配筋率;As——構(gòu)件受拉區(qū)縱向鋼筋的截面面積;h0——混凝土板截面有效高度,在平頭低速?zèng)_擊時(shí), 基本可以忽略侵徹作用對(duì)截面有效高度的影響;ftk——混凝土軸心抗拉強(qiáng)度標(biāo)準(zhǔn)值;ω——板的自振頻率;Ω——頻率系數(shù);D——截面彎曲剛度。a——板短邊計(jì)算跨度。m0、m——板構(gòu)件單位面積質(zhì)量,m0=1.1 m。

表6 各試件沖切開裂荷載及極限承載力

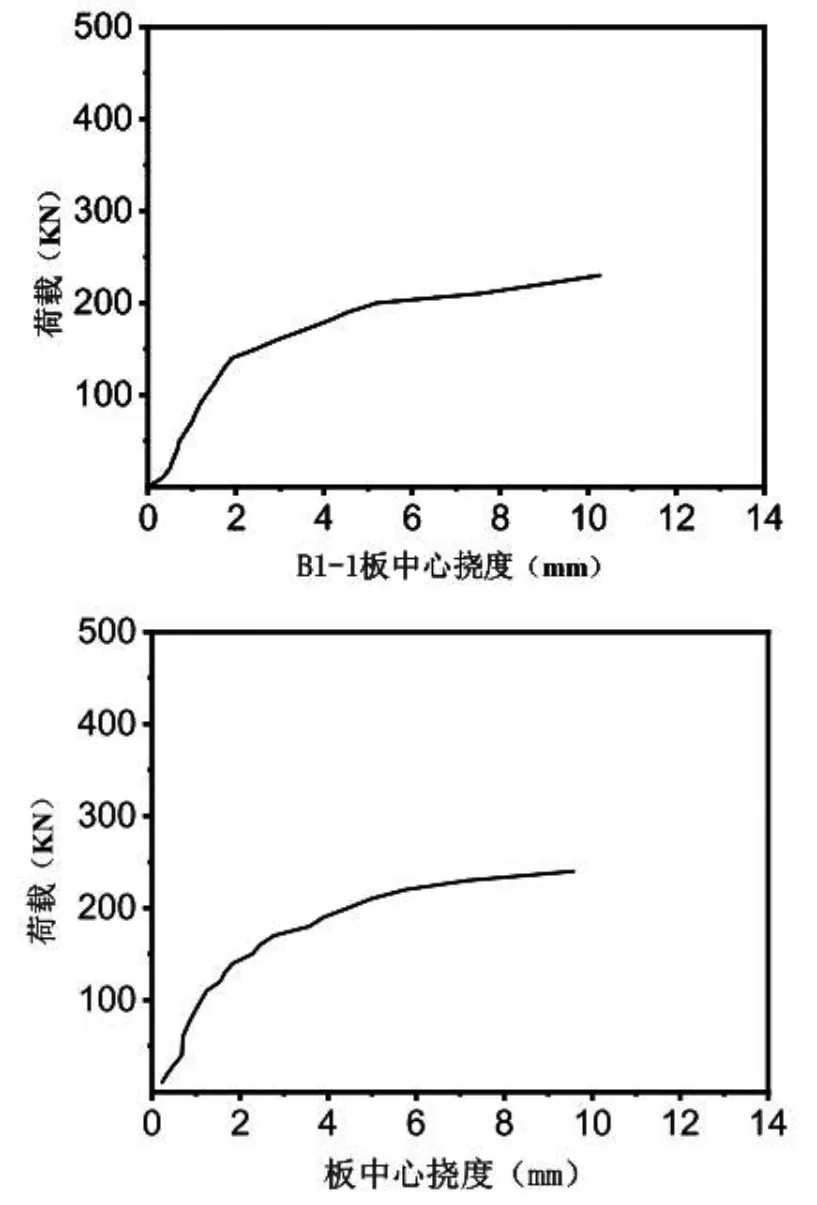

2.5 鋼纖維輕骨料混凝土預(yù)制板中心荷載一撓度曲線

圖2 預(yù)制板中心荷載、撓度曲線

圖2為預(yù)制板 B1-1、B1-2、B2-1、B2-2、B3-1、B3-2、B4-1、B4-2 8 個(gè)試件中心荷載、撓度曲線。 由圖2 和表6 可知, 試件發(fā)生的破壞均為沖切破壞。預(yù)制板在荷載較小時(shí), 基本上處于彈性工作階段。當(dāng)達(dá)到開裂荷載以后,撓度變形曲線偏離荷載中心軸,但是其荷載、撓度變化關(guān)系近似線性變化。 當(dāng)施加荷載達(dá)到極限荷載時(shí),沖切錐形成,板的承載力很快下降。 當(dāng)荷載穩(wěn)定在極限荷載范圍值時(shí),預(yù)制板中心撓度約為破壞時(shí)撓度的2.9 倍。 在相對(duì)穩(wěn)定的殘余荷載下,板的變形持續(xù)不斷發(fā)展,直到試件最終失去承載力。 輕骨料混凝土預(yù)制板隨著鋼纖維量的不斷增加,其開裂荷載也有增加趨勢(shì),屈服荷載呈現(xiàn)一定的增長(zhǎng),極限承受荷載隨鋼纖維摻入量的增加而增加。

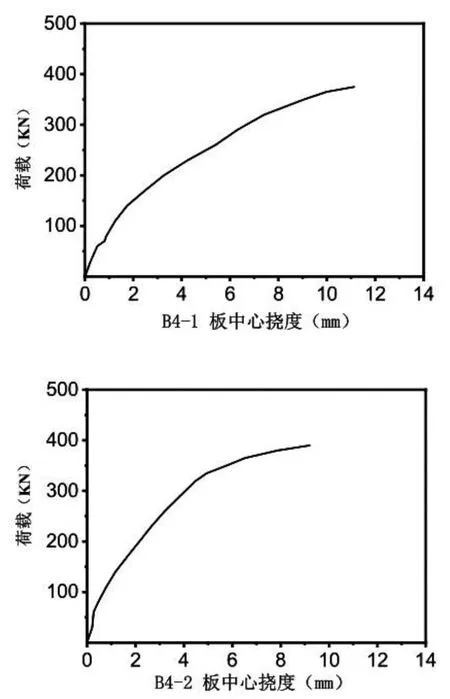

由圖3 可以得出:

隨著輕骨料混凝土中鋼纖維的增加,輕骨料混凝土預(yù)制板的抗沖切承載力可提高56%~85%;

隨著鋼纖維體積參量從0.8%~1.6%增加,輕骨料混凝土預(yù)制板的抗沖切承載力遞增,鋼纖維體積參量到1.2%以后提高幅度有下降趨勢(shì);

在鋼纖維體積摻量在0~1.6%變化時(shí), 可以認(rèn)為鋼纖維體積摻量為1.2%時(shí)是輕骨料混凝土預(yù)制板最優(yōu)鋼纖維體積摻量。

圖3 試驗(yàn)梁的荷載-撓度曲線

2 結(jié)語

國(guó)內(nèi)外混凝土沖切試驗(yàn)研究大多在研究現(xiàn)澆板和疊澆板,文章通過對(duì)8 塊由輕骨料混凝土組成的預(yù)制板試件的沖切加載試驗(yàn),研究了不同鋼纖維摻量情況下預(yù)制板的抗沖切破壞規(guī)律。 隨著鋼纖維體積摻量從0.8%~1.6%增加,輕骨料混凝土預(yù)制板的抗沖切承載力逐漸增加,但是當(dāng)鋼纖維體積摻量達(dá)到1.2%以后提高幅度有下降趨勢(shì)。 可以認(rèn)為,輕骨料混凝土鋼纖維最佳體積摻量為1.2%, 這為進(jìn)一步研究現(xiàn)澆板抗沖切理論和分析提供了試驗(yàn)數(shù)據(jù)基礎(chǔ),也為輕骨料混凝土現(xiàn)澆板的設(shè)計(jì)施工提供參考。