CRTSIII型板流水機組生產線工位布局研究

孫昆鵬 (中鐵四局集團上海工程有限公司,上海 200000)

0 前言

高速鐵路CRTSⅢ型板式無砟軌道先張法預應力軌道板(后文簡稱軌道板)是具有我國自主知識產權的高速鐵路無砟軌道結構。軌道板制造技術也經歷了先、后張預應力及普通鋼筋混凝土軌道板的過程。在CRTSⅠ、Ⅱ型軌道板制造技術基礎上,結合CRTSⅢ型軌道板結構特點,最初后張預應力和普通鋼筋混凝土軌道板“獨立臺座法”生產工藝;再進一步研發了“矩陣單元法”生產工藝,首次實現了雙向先張預應力軌道板的規模化生產。而后進一步開發出雙向先張預應力軌道板“流水機組法”生產工藝,自動化程度更高,效率也更高。

1 工程概況

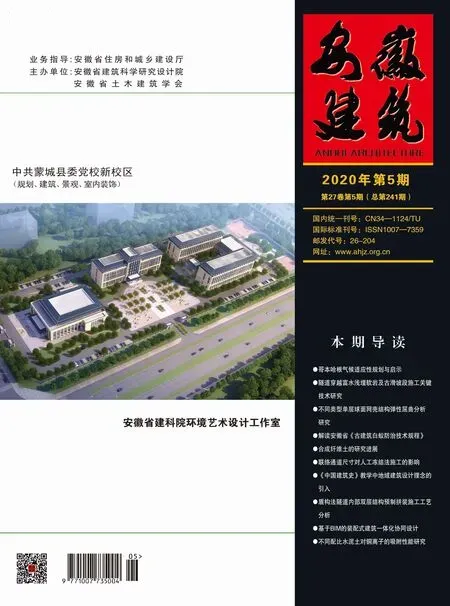

廬江軌道板場位于安徽省合肥市廬江縣,主要承擔新建合肥至安慶鐵路站前工程Ⅰ~Ⅴ標DK14+441.320~DK162+620.615里程段148km范圍內的50288塊CRTSⅢ型無砟軌道板的預制及裝車任務。其中,預制板型包括P5600型軌道板34524塊,P4925型軌道板13216塊,P4856型軌道板2476塊,P6730型軌道板72塊,共計50288塊。

軌道板生產區總占地面積3h㎡,主要由臺座法生產區、輔助生產區、鋼筋加工及緩存區、流水機組法生產區、流水機組法蒸汽養護區組成。軌道板生產區共配置矩陣式制板臺座14個(配套模具112套);配置流水機組生產線1條,為全國首條流水機組與臺座法混合組建板場。

圖1 廬江軌道板場平面布置圖

2 流水機組施工工藝

圖2 CRTSⅢ型軌道板流水機組法工藝流程

流水機組施工工藝共分為16道工序,5個質量控制要點,其中在流水機組生產線主線共有12道,共設置23個工位來實現制板循環,總體分為3個循環:①制板循環;②蒸養循環;③水養及室外養護循環。

3 不同布局形式間對比

軌道板生產布局一般分為以下4種:孤島型、花瓣型、一字型、U字型布局,各種類型優劣明顯。

3.1 孤島型布局

孤島型布局把生產線分割成一個個單獨的工作單元,各單元完成各自的工作內容,傳統的臺座法生產即是基于孤島式設置。其缺陷在于單元與單元之間互相隔離,無法互相協助,優點在于獨立系統互不影響,單個單元完成整個流程,互不干擾。

圖3 孤島型布局

3.2 花瓣形布局

花瓣型布局是由多個單元共同組成。這種布局有助于提高單元間的互相協助,從而提高生產線平衡率。花瓣式布局是進行“互助協作”的必要條件。優點是出入口一致,空間利用率高。缺點是產品運轉需多道轉向,對重型產品傳輸系統要求極高。

圖4 花瓣型布局

3.3 “一”字型布置

“一”字型生產線布置特點,工位安排按工序順序排布,簡單有效,上下銜接緊密,增加工位或變化設計工位較為便捷,缺點在于產品出口入口不在一處,空間布局長度方向限制較多,輔助工具互用收到限制。

圖5 “一”字型布局

3.4 U型布局

U型布局流水線的出口和人口在相同位置,優點在于一個加工位置中可能同時包含幾個工藝,減少了步行浪費和工位數,從而縮短周期、提高效率,同時也減少了操作工,降低了成本等,同時縱向方向適當縮短,缺點在于U型需要多能工人要求較高。

圖6 “U”字型布局

4 生產線工位布置

4.1 總體布置

廬江軌道板場流水線制板呈U型布置循環,流水機組共包含23個生產工作位置(含10個過渡工位),基本流水單位為單塊模板單元,依次完成軌道板的放張、脫模、清模、噴涂脫模劑、鋼筋籠入模預緊、自動張拉、絕緣檢測、混凝土澆筑振搗、養護工序。流水方向整體呈逆時針流轉,生產線采用獨立蒸養池,在生產線兩端與蒸養池之間設運送小車,負責軌道板在生產線與養護池之間流轉。其中過渡工位為生產工序間過渡及調整節拍的工位,不進行生產活動,不占用流水節拍時間,但其設置是保證前后工序間獨立和工序銜接順暢關鍵,節省工序節拍不對等造成的生產誤差,同時為前后工序容錯能力創造條件,對流水生產線的流暢運行有著關鍵的作用。

圖7 流水機組法生產線

4.2 主要工序及過渡工位布置

4.2.1 放張工位

放張工序是模具內混凝土經蒸養后凝結程度達到80%以上后進行的工序,此時預應力鋼筋與混凝土之間粘結充分,卸下模具外限位器,張拉力載體轉變為錨具,預應力筋產生的預應力經錨具傳遞至混凝土上,混凝土間產生壓應力,從而防止混凝土開裂,單根先張法預應力筋產生力值約為8t。

放張工序一般用時5min,放張前設置2個過渡工位,可提前放置軌道板,提高作業連續性。放張完成后為軌道板脫模工序,為了縮短軌道板吊運距離,張工位設置附近設置封錨區,方便運輸。

圖8 放張工位布置

4.2.2 脫模工位

脫模工位主要是在保證成形的軌道板質量的前提下,將放張后的成形的軌道板與模具分離開來的工位。放張之后,由于混凝土間的壓應力,模板與軌道板間會產生一定的間隙,但兩者之間仍有一定的粘結力,尤其在模具的轉角與邊緣處應力集中明顯,對產品最容易造成損傷。脫模工位和放張工位之間設置一個過渡工位,其主要作用是避免工位之間的相互影響,最大限度減少放張后模具運行步長,節省時間,保證了工序銜接順暢。

本文借助問卷星網上問卷平臺設計問卷,以隨機抽樣的形式網上發放問卷,對大學生選擇校園貸的基本情況做簡單調查分析.共計發放調查問卷533份,回收有效問卷520份,有效回收率達97.56%.

圖9 脫模工位

4.2.3 模具清理與脫模劑噴涂工位

在脫模之后,模具中留存著混凝土灰渣和脫模劑殘留物物,預埋件位置和模板結合部尤為居多。此時采用專用鏟具進行清理,擦拭干凈。清理工作完成后,模具前進至脫模劑噴涂工位,沿CRTSⅢ軌道板模具行走方向行走,完成脫模劑噴涂工作。考慮到上下工序銜接流暢,減少或消除不必要的作業,脫模劑噴涂工位與清模工位、脫模工位之間設置過渡工位。也可利用過渡工位直接進行作業,有效的利用了設備資源、空間資源。

圖10 脫模劑噴涂工位

4.2.4 鋼筋籠入模自動預緊工位

在傳統流水機組法生產線中,鋼筋籠入模預緊工位是占用資源最多的一個工位,軌道板場經與專業機構聯合設計出由預緊模塊、升降支座及油缸、固定梁、液壓系統、傳動裝置及橫向吊裝裝置組成自動入籠預緊工位,可自動吊裝鋼筋網片至預緊工位模具內,使預應力鋼筋與張拉桿對位,自動擰緊,為張拉工藝做準備。提高了作業效率,大幅減小機械配置數量,考慮到預緊工位的高效性,防止在脫模劑噴涂作業中因周期較慢而跟不上節拍,引起生產線中斷,所以在預緊工位與脫模劑噴涂工位之間設置了3個過渡工位,增加存放量,協調生產,使工序銜接更流暢。

圖11 鋼筋籠入模預緊工位

4.2.5 張拉工位

在鋼筋籠預緊以后進入張拉工位,縱橫雙向同步張拉是通過機電液一體化控制方式,用張拉梁實現自動化縱橫同步張拉,以保證端側模受力均勻,并且與每根張拉桿接觸的張拉梁部分均安裝有傳感器,以確保能夠檢測到每根預應力鋼筋的拉力,并進行統一采集錄入系統。其優點是雙向同步張拉可以使預應力鋼筋的伸長量基本一致,而且能夠很好的解決對中問題,該方法是縱橫兩個方向上同時張拉,因此可以在一個工位對所有預應力鋼筋的張拉一步到位。在工位布置設計中,考慮到預緊與張拉的協同性,將張拉工位設置在預緊之后,符合工藝流程。在預緊工位與張拉工位間設置一個過渡工位,其主要目的為避免兩設備之間運轉不受影響,同時為設備安裝、檢修及拆卸提供所需的空間和面積。

圖12 張拉工位

4.2.6 絕緣檢測工位

圖13 絕緣檢測工位

4.2.7 混凝土澆筑及振搗工位

流水生產線自動化澆筑系統取代了傳統臺座法的人工操作布料機布料的方式,能夠保證各層的布料厚度。混凝土振搗方面,采用吸附-可分體式振動器取代了傳統的人工遙控振搗器的方式,帶動模具同時震動,能夠保證每階段的振搗頻率及振搗時間,從而保證混凝土的澆筑質量。

振搗工位屬于生產線流水節拍最長的工位,,每道工序占用節拍達15min,因而在工位設計上采用了雙工位模式,以解決單個工位長時間振搗負荷過大的問題,同時避免了因工位損壞而造成生產線中斷。在振搗工位與絕緣檢測工位之間預留了3個過渡工位,增加了存放量,保證了澆筑的連續性。

圖14 混凝土澆筑及振搗工位

4.2.8 蒸養工位

軌道板采用矩陣式單元養護模式,利用轉向平臺實現運輸小車的轉向運輸,形成U型閉環,每個獨立蒸養室養護2×4塊軌道板,蒸養室內設置小車走行軌道及軌道板存放平臺,以實現軌道板單層矩陣式養護。每個獨立蒸養室均設有蒸汽管道及補水管道,以便控制軌道板混凝土的溫度梯度,自動補水系統可結合養護溫度,對板面撒布溫水,確保板表溫差不應大于10℃。蒸養區設置主要為滿足軌道板存放及加快混凝土形成強度,其設置規模應滿足最長蒸養時間內生產的軌道板數量。

圖15 矩陣式單元養護

5 布局分析及結論

通過以上流水機組生產線的工序特點及工位布局,綜合分析可得CRTSⅢ型軌道板流水機組布局基本特點:

①生產線各工位間按工序順序排布,各工序的有機結合,相互獨立又上下銜接,整體呈流水化布局;

②生產線應盡量減少搬運,流程不交叉,盡量呈直線運行,運行距離最短;

③工位之間資源配置,速率節拍配備盡量平衡,維持各種設備和工位生產的均勻進行,必要時設置過渡區以協調各個工位;

④綜合利用空間和場地,合理安排設備、人員和物料,在保持機器之間適當距離的同時節約場地,減少搬運及傳遞等待時間;

⑤在耗用資源最多的工位,盡量實現自動化或多工位設置。

流水機組生產線的工位布局直接決定了生產線運行的流暢性和適用性,可在硬件布局上能容納一定的錯誤,并減少生產節拍上不均衡引起的生產損失,因而深入加強流水線的調查研究,綜合對比不同布局間的生產工序及工位間轉換變化設置對對流水機組生產線具有極為重要的意義。

通過對流水機組法設計思路的研究,廬江軌道板場流水機組法U型的總體布局和工位設計方案,保證了軌道板的高效預制,有效利用了車間廠房,減少了占地面積、保證物流交換、工序銜接更順暢。經測算與同規模臺座法相比,廠房面積縮減30%,總投資可節省6%,人工節省30%,生產效率提高25%,成套設備可實現轉場再利用。