萊鋼型鋼區化水車間循環泵安全穩定運行的問題分析及改進

王春芹,李文濤,周 妍,王 強

(山鋼股份萊蕪分公司能源動力廠,山東萊蕪 271104)

1 現狀概述

萊鋼型鋼循環水系統有6 臺循環泵,設計最大運行能力為5500 t/h,負責供給高爐鼓風機、汽輪發電機凝汽器、引送風機鍋爐輔機設備、TRT發電機油系統所用冷卻水。每臺循環泵年運行時間約8 個月,理論大修周期應為20~24 個月。但實際運行后發現:循環泵葉輪汽蝕速度快,葉輪腐蝕后導致系統機械平衡不均勻、軸承磨損過大引起泵運行不穩,甚至使電機側受力失衡,導致電機軸承磨損故障頻發,運行周期縮短,被迫頻繁對泵和電機檢修,泵被迫帶病運行,長時間帶來較多安全隱患。在不均衡的運行環境中,電機基礎松動劣化趨勢上升,系統大的平衡破壞,循環泵處于極不安全運行狀態。其檢測值如表1。

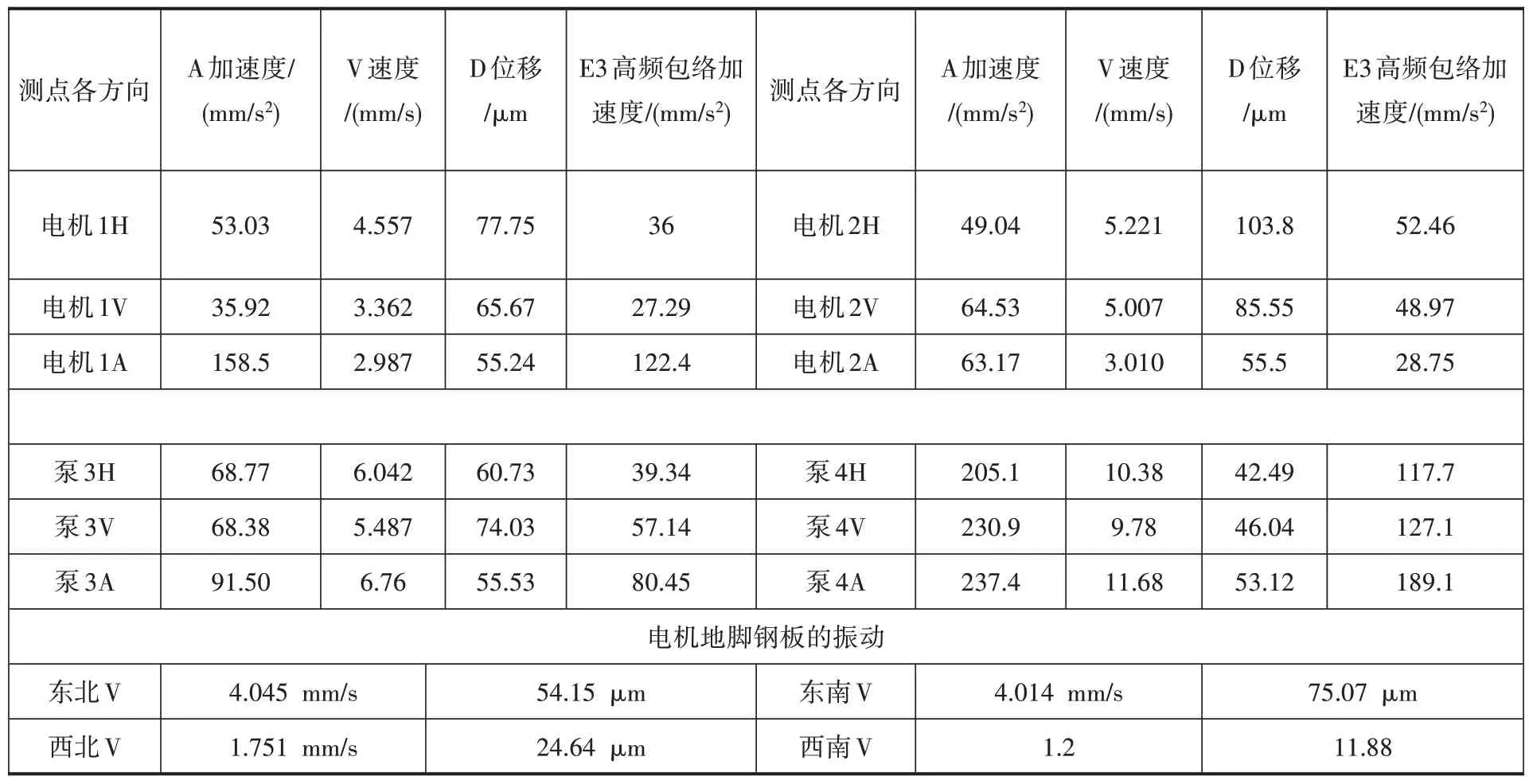

表1 2#循環水泵狀態監測情況

由表1 數據可見,泵軸承的各方向振速各項均大,軸承加速度、高頻包絡加速度也略高,葉輪通過頻率成分明顯(99.38 Hz 是葉輪通過頻率)。結合該設備的特性,認為是葉輪汽蝕嚴重造成;電機高頻包絡加速度軸向偏高,是大振速、位移引起的,各軸承無故障,數值上還可接受;電機兩前地腳有松動,是電機基礎的鋼板框架松動導致,需檢查葉輪汽蝕情況并通過基礎改進后對其進行復查。

2 影響循環泵穩定運行的原因分析

循環泵的性能參數為,型號:DFSS600-710A;流量:5500 t/h;揚程:41m;有效汽蝕余量:4.2 m。根據循環泵的運行現狀及檢修記錄,經過仔細研討,初步對存在的缺陷分析總結如下:

2.1 循環水系統存在一定的缺陷,平時運行3 臺循環泵時,吸水井的液位即吸水井的上液面至吸水井底部,運行控制液位偏低,為4.7~4.8 m,而循環泵的吸入口的中心垂直距離吸水井底部為1.2 m 左右,即泵的吸入口中心至液面的距離為3.5~3.6 m,系統的有效汽蝕余量較小(有效汽蝕余量越大越不易汽蝕),容易導致循環泵運行時出現汽蝕現象,從而使循環泵的葉輪過早的汽蝕,進入不穩定狀態。

2.2 循環泵的葉輪采用的材質為鑄鐵,材質抗腐蝕能力差,鑄造表面粗糙不光滑,粗糙度達到Ra12.5,在電導率2265 μS/cm 左右、氯離子含量較高(355 mg/L 左右)的循環水環境中運行的循環泵葉輪腐蝕速度快,抵抗汽蝕能力差,因此葉輪的壽命較短,這就決定了循環泵的運行周期較短。

2.3 經過對現場循環泵運行情況的監測,在運行過程中經常出現振幅大、不穩定現象,經專業測定究其根源在于循環泵電機的基礎不穩定,原來的基礎設計只是簡單的角鐵方形框架進行了淺層水泥凝固固定,其穩定性能差,從而影響了循環泵的整體運行狀態,這也是造成循環泵不安全運行的原因之一。

3 整改措施

針對循環水系統吸水井液面距離循環泵的吸入口低、葉輪材質差、電機基礎缺陷,研討制定出整改措施如下:

3.1 解決循環水的系統存在的缺陷

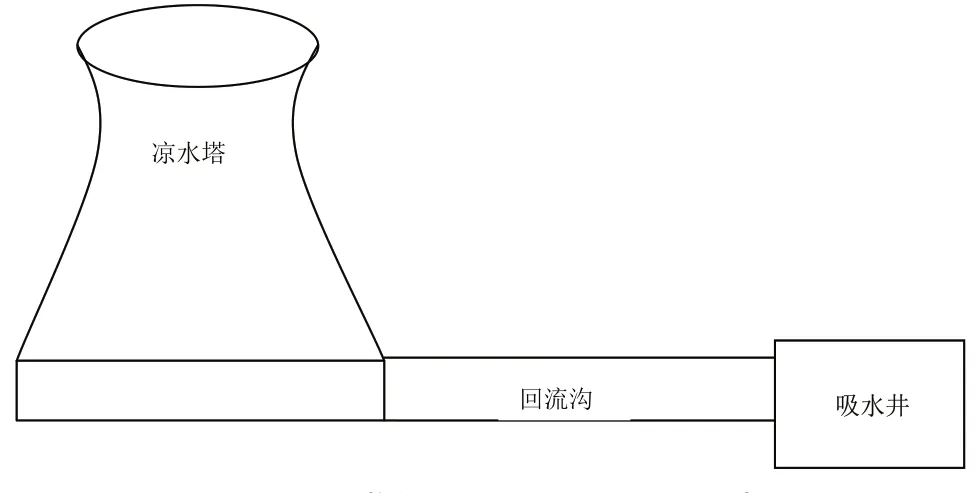

3.1.1 在原來涼水塔回流溝的周邊再加高壘砌30 cm,將溢流管口也相應的提高20 cm,盡可能提高塔底的蓄水量以整體提高吸收井的液位,通過試驗在冷卻塔正常運行不溢流的狀況下,將循環水系統的運行水位提到最高,約5.3 m,以保證涼水塔底水不溢流,并為試運泵時留出余量即涼水塔底的液位距溢流口約15 cm。涼水塔與吸水井的位置示意如圖1。

圖1 涼水塔與吸水井相對位置示意圖

3.1.2 對保證泵的入口暢通穩定做了積極工作,塔的四周外加護網阻止外來異物的侵入而堵塞濾網,把回水溝濾網換為大孔徑及加高底地溢流口保證泵的吸入口處的水保持平穩狀態,回水溝安裝高強度高密封閘板,實現塔底有效清淤,保證了水質的合格和濾網的干凈無阻,使水均勻流動,避免旋渦的形成和泵吸入口的堵塞,有效減少了汽蝕的發生。

3.2 改變葉輪材質提高耐汽蝕性

打破應用材質為鑄鐵的循環泵葉輪的慣例,采用鑄鋼的或其他特殊材質的葉輪,或者將葉輪的表面噴涂防腐蝕材料以延長葉輪的壽命,如:葉輪噴涂高分子超滑涂層材料后具有表面光滑,可在流體設備內產生光滑的表面。

3.3 對泵的電機基礎要進行徹底的整改

將原來的不穩固的基礎拆除,重新用螺紋鋼打框架增加混凝土與框架的親和力,用整個鋼板做面預埋地腳螺栓,然后用硅酸鹽水泥強度等級較高的PI62.5 水泥做好二次灌漿,基礎混凝土應平整無裂紋、空洞、露筋等現象,其標高偏差不大于2 mm;基礎混凝土與二次澆注混凝土的接觸表面應鑿出新的毛面,并清理干凈;安放墊鐵處的混凝土表面應鏟平,并應使兩者接觸密實且四角無翹動;二次灌漿前底座外側混凝土應比底座內側低,但不能低于底座高度的1/2;二次灌漿后,要待混凝土強度達到70%后才能緊固地腳螺栓。

4 整改效果評價

4.1 通過運行提高循環水吸水井的水位后,相應提高了泵的入口水平線與吸水井的液面的高度差0.3~0.4 m,這樣系統的有效汽蝕余量相應地增大了。通過塔的四周外加護網、把回水溝濾網換為大孔徑及加高底地溢流口、回水溝安裝高強度高密封閘板實現塔底有效清淤,這樣循環水的水質明顯提高,濾網堵塞機率大大降低,提高了泵的抗汽蝕性。

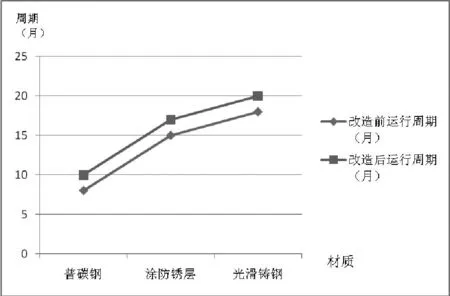

4.2 將循環泵的葉輪改進材質,4#循環泵在更換采用鑄鋼材質的葉輪后,在18 個月檢修查看,經試驗使用的超光滑鑄鋼葉輪表面良好無腐蝕穿孔現象;其1#泵上進行試驗,在表面噴涂了防銹層(聚脲)材料后的葉輪也增加了循環泵葉輪的運行周期,從原來的7~10 個月的周期延長至15 個月。通過提升液位,改造前后不同材質的葉輪運行周期如圖2。

圖2 葉輪運行周期

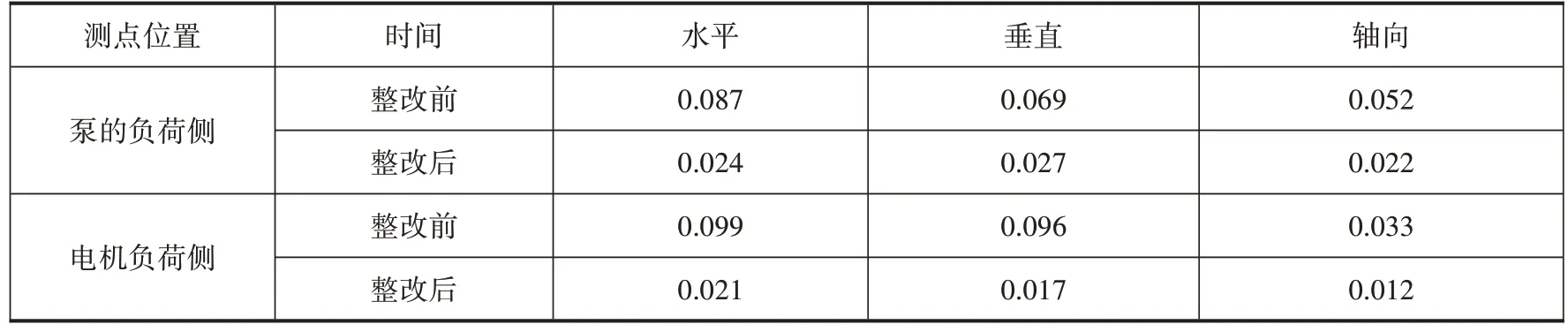

4.3 經過對循環泵電機專業基礎框架的設計和重新更換加固,整改后循環泵的運行穩定,通過點檢測試記錄,對明顯部位的檢測其整改之前與之后的振動比較如表2。

表2 狀態檢測mm

通過比較可以明顯地看到在基礎整改后泵及電機的運行狀況有了大幅度的改善,從而保證了循環泵的安全運行。