井下膜分離制氮裝置控制箱的改造

(華北科技學院電子信息工程學院 北京 101601)

根據目前我國的基本國情,在未來相當長的一段時間里煤炭企業仍然是推動整個國家經濟和社會發展的重要力量和支撐,煤炭的經濟基礎地位不會發生太大改變。礦井火災會直接生成大量有毒有害的氣體,造成井下工作人員的嚴重傷亡;火災使大量可采煤被凍結,導致礦井局部甚至全部停產;火災使煤炭資源和生產設備被徹底燒毀,造成的經濟損失每年估計可高達50億。據初步統計,全國大型國有煤礦中大約50%的礦井存在自然發火的危險。為了最大的程度上有效減少礦井火災的發生,煤炭企業需要高度重視并進一步提高我國煤礦安全生產和防火滅火的技術水平,目前移動式膜分離制氮裝置是應用最為廣泛的防滅火制氮裝置[1-2]。

一、井下膜分離制氮裝置

(一)井下膜分離制氮裝置工藝流程

井下膜分離制氮裝置是以空氣為原料,在一定壓力、溫度等條件下,利用氧氣和氮氣等不同性質的氣體在膜中具有不同的滲透速率從而進行氮氧分離。該裝置由于設備的體積小、快速可生產出高純氮氣等諸多優點,因此非常適合做可移動式的制氮設備[3-5]。

制氮機的工藝流程。制氮機的實質是通過膜分離技術將空氣中的氮氣提取出來,膜質量直接關系到氮氣的純度。為保證膜不受污染,空氣源需要經過嚴格處理,通過PLC監測和控制達到一定的壓力、溫度和潔凈度后才能進入膜組件,并輸出合格的氮氣[6]。

(二)舊裝置基本情況

舊裝置KXJ660(A)可編程控制箱是由變壓器、PLC和電源等部件組成。PLC采用的是歐姆龍CJ2M,主要用于監控設備信號的采集以及控制。該裝置存在內部接線繁雜,PLC體積大,自動化控制程序邏輯簡單,維修困難,可靠性差等缺點,需要更換PLC型號、調整輸入輸出量、改善軟件控制流程、優化觸摸屏程序。

二、控制箱硬件電路改造

(一)傳感器選型

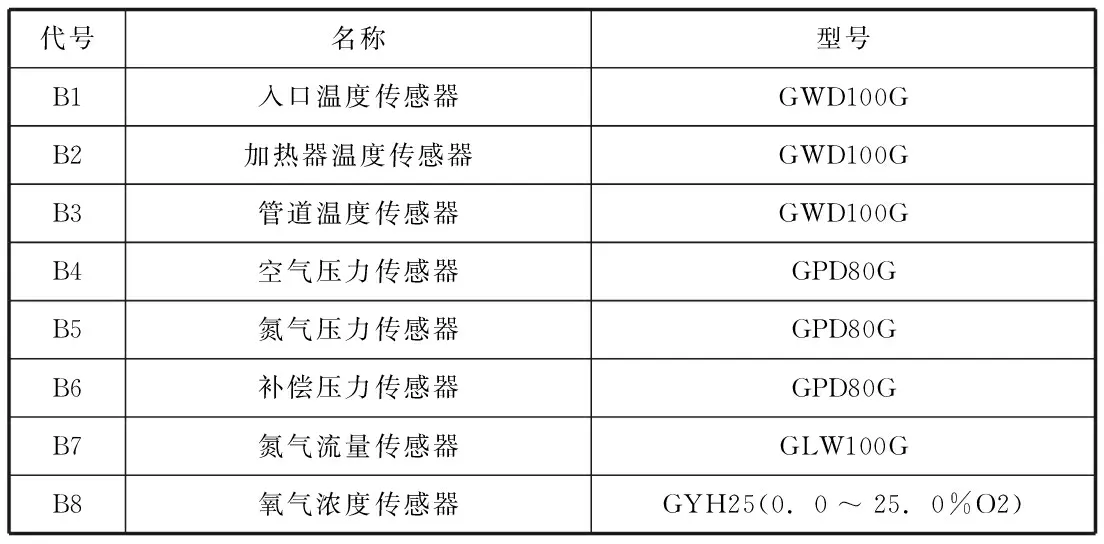

本系統選用4~20mA傳感器將采集到的環境參數轉換成4~20mA電流信號輸出,傳感器型號如下表1所示。

表1 傳感器型號

(二)PLC選型

考慮到制氮裝置內部對環境參數的精確監控性能要求和用戶程序需要存儲的容量和數據處理時間,選用了德國西門子公司生產的CPU1212C DC/DC/RLY型PLC,其結構緊湊,性能良好,能在惡劣的環境里長期保持可靠的運行工作。

繼電器采用IDEC RJ2S-CL;24V非安開關電源主要負責給安全柵、PLC、顯示屏、繼電器供電;18V本安電源主要負責給氧氣濃度傳感器和聲光報警器供電。

(三)制氮機控制箱

根據制氮機內部環境參數需要進行監控的實際情況和需要,對PLC進行I/O端口分配,再根據I/O口的分配情況對監控的相關設備和PLC進行了接線。

控制箱各部分功能如下:

①4~20mA模擬量輸入。8路傳感器分別為入口溫度傳感器、加熱器溫度傳感器、管道溫度傳感器、空氣壓力傳感器、氮氣壓力傳感器、補償壓力傳感器、氮氣瞬時流量傳感器和氧氣含量傳感器。

②開關量輸入。在控制箱箱體外部有4個系統控制按鈕,作用分別為:啟動、停止、急停和顯示屏界面切換。

③繼電器輸出。控制磁力啟動器、聲光報警器和4個24V電磁閥門(開關系統閥、超溫超壓排空閥、定時自動排污閥、氧氣超標切換閥)的開停。

④通訊功能。PLC通過RS485通訊接口模塊和空壓機進行通信,通過以太網通訊接口和觸摸屏、上位機進行通信[7]。

將控制柜與外部空壓機、磁力啟動器、電加熱器、防爆電磁閥等進行接線。建立完善的束管監測系統,連續監測CO、CO2、CH4、O2等氣體濃度。

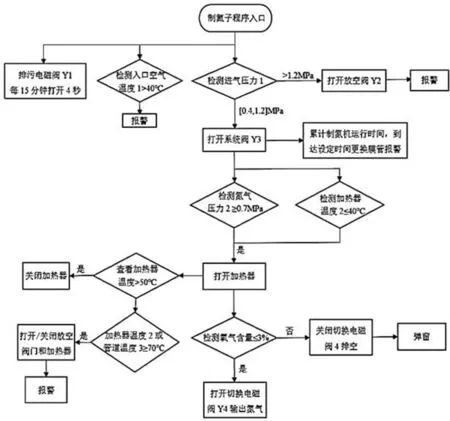

圖4 制氮軟件自動控制流程圖

三、系統軟件設計

(一)PLC軟件設計

該制氮系統的軟件設計共6個主要的功能,其中包括了模擬量采集功能、開關量采集功能、自動控制功能、通信協議功能、故障檢測報警功能和實時顯示功能,可以使系統更好的實時監視和操作整個制氮的過程。系統還具有強大的開機自檢功能,通過自檢功能可以檢查傳感器、聲光報警、信號輸出等是否正常。其中,制氮軟件自動控制流程圖如圖4所示。

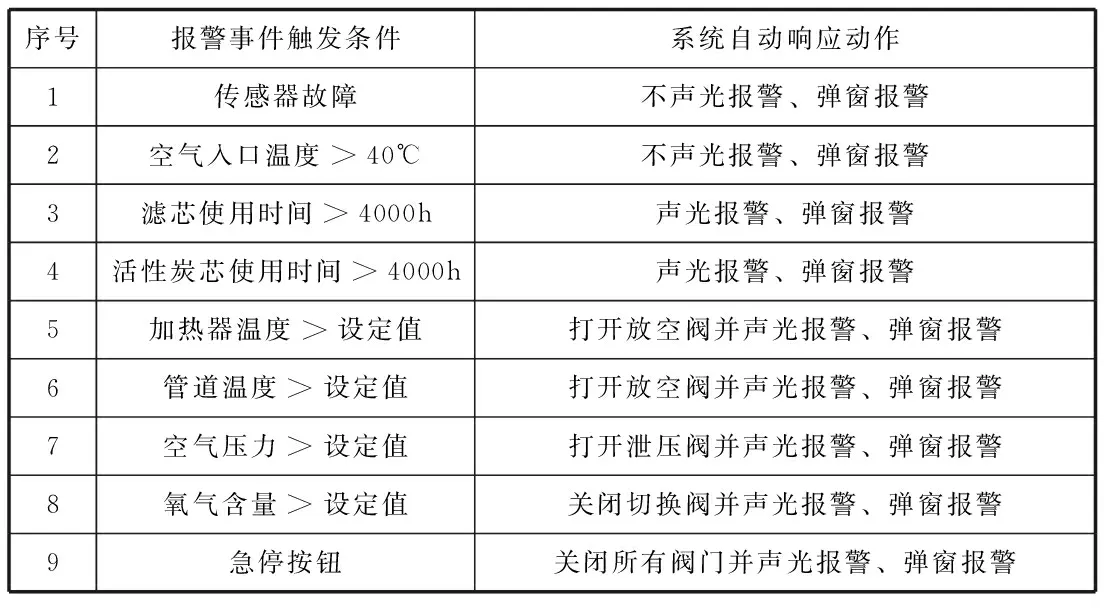

(二)故障報警

根據現場使用情況和用戶反饋,完善了故障檢測和故障診斷的處理程序,更加詳細且合理化的定義了報警事件,并具有分級報警功能[8]。當報警事件條件觸發后,系統會自動響應并采取措施,同時在顯示屏的彈窗內顯示故障狀態及原因,提高了系統的智能化水平。故障報警事件具體內容如表2所示。

表2 報警事件

(三)觸摸屏

威綸通觸摸屏MT8071ip可以將傳感器采集數據、防爆電磁閥的開關狀態、量程參數設置、控制參數設置等信息直觀顯示出來,方便工作人員現場查看及手動更改參數設置。傳感器采集到的數據存放到PLC的M寄存器中生成變量表,導出到EasyBuilder Pro軟件中,將變量通過觸摸屏進行顯示、簡單的邏輯運算和控制。

(1)HMI主界面如圖5所示。主界面主要包含傳感器數據顯示、切換窗口、報警彈窗顯示及時間顯示。在界面下方有彈窗,顯示故障狀態以及提示采取措施。

圖5 HMI主界面

(2)HMI開機說明界面的主要內容包括開機步驟、關機步驟、注意事項。

開機步驟:①打開冷卻水閥門,給空壓機及制氮設備送冷卻水、送電;②點擊空壓機啟動按鈕,啟動空壓機;③點擊制氮機設備啟動按鈕,設備開始正常運行。

關機步驟:①點擊空壓機停止按鈕,空壓機停止運行;②點擊制氮機設備停止按鈕,設備停止運行;③關冷卻水、斷電。

注意事項:①當顯示屏出現故障、彈窗報警及聲光報警器報警時,應先檢查排除故障;②各排污閥閥門每小時應手動排污一次。

(3)HMI用戶登錄界面。用戶的類別主要包括現場操作員和工程師,分別輸入各自賬號對應的用戶名和密碼后,可輕松的獲得不同安全等級的操作使用權限。操作員即現場的工作人員,可對量程參數和控制參數進行查看,不能進行更改;工程師可對量程參數和控制參數分別進行查看和更改,提高了制氮系統的安全等級和可操作性。

(4)HMI量程參數設置界面包括:氮氣流量、氧氣濃度、空氣壓力、管道溫度等各傳感器量程上下限的設置。

(5)HMI控制參數設置界面包括溫度、壓力和時間等控制參數的設置。該界面顯示的各種運行控制參數及其對應的最佳值(設定值),是通過實測比較計算得出的一種經濟合理的系統運行控制技術參數。現場工程師可以根據運行情況的實際需要對這些控制參數的最佳設定值參數進行調整和修改,大大的降低了系統運行的成本。

四、系統測試

系統安裝完成后進行了性能檢驗,檢驗結果表明現場儀表信號與顯示屏顯示數據一致,其采集、控制輸出、故障報警、顯示、通訊等功能均符合《安全標志現場評審規范》及相關規范的標準,完成了出廠檢驗。

五、結束語

針對舊制氮系統在安裝和使用過程中存在的一些問題進行針對性的設計和改造,可編程控制箱經過改造后,箱體仍然保留著過去的模式和大小,但是箱體的內部更加整潔美觀,元件和連接線的數量也減少了很多,可以為系統提供更多的技術改進設計空間,降低了系統的生產成本。該控制箱憑借其簡單、直觀、方便、控制靈活、可靠等諸多優點,使得監控更加的精準化,節約了大量勞動力,提高了系統的效率、可靠性和安全性,建立了更加合理的智能制氮監控系統。