一種碗狀零件用連續模具的研究及應用

蒙世崇 鄧加尊

【摘 要】文章提供一種碗狀零件制造用連續模具設計及其制造方法,該連續模具可以在不同的高速沖壓設備上制造碗狀零件,尤其是汽車懸掛零件的支撐座,提高了材料的利用率,并減少了設備和人工使用量,大大提高了生產效率,從而降低生產成本,具有很高的實用價值。

【關鍵詞】連續模具;成型;碗狀零件

【中圖分類號】TG385.2 【文獻標識碼】A 【文章編號】1674-0688(2020)05-0031-02

0 前言

目前,汽車懸掛支撐座的成型加工仍然是采用分布多道工序,先切好大小合適的下料塊,然后將下料塊一塊一塊地放入模具中壓制成型,取出后放入整形模具中整形,還要經過沖孔工序和切邊工序處理,各個工序獨立進行,需要的設備多,操作麻煩,大大增加了人力和設備成本。與支撐座類似碗狀零件還有很多,其生產制造工序也基本一樣,需要經過多個單獨的工序進行。因此,尋找出一種能夠將多個工序連續進行的設備是非常有現實意義的。

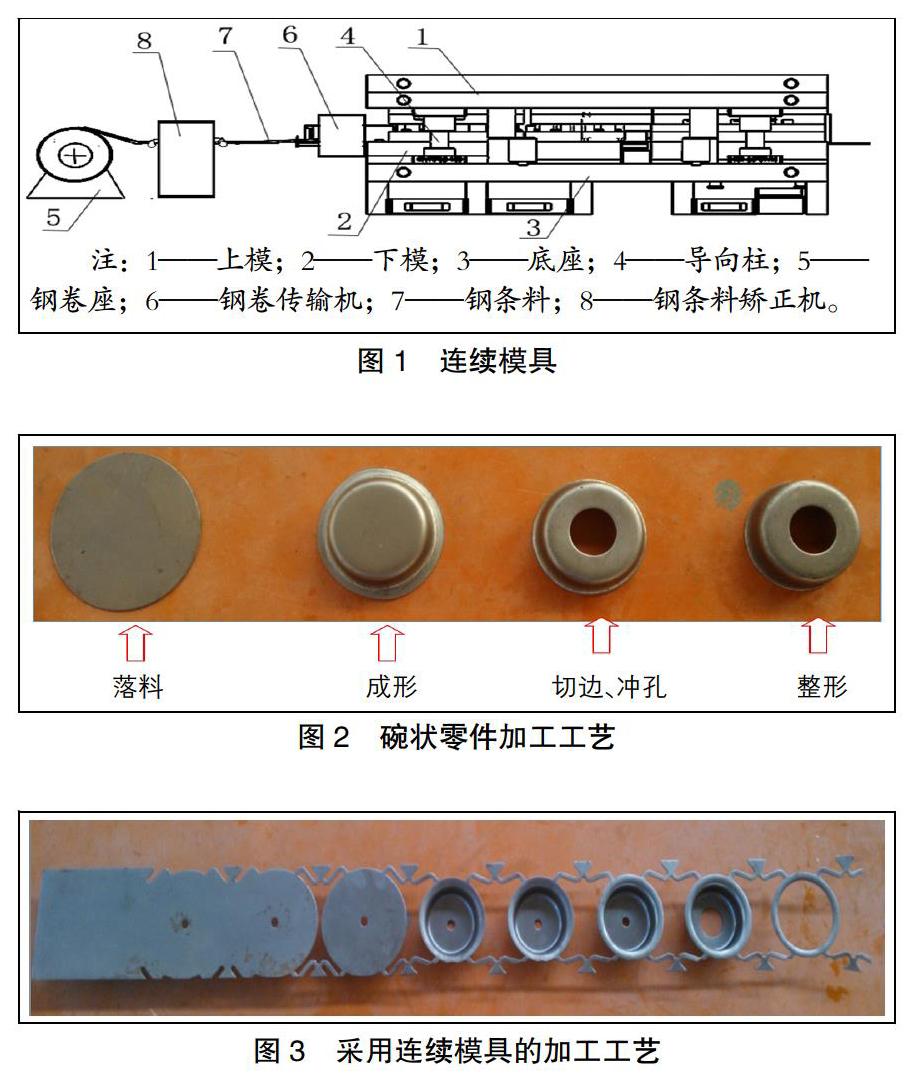

本文將介紹一種碗狀零件制造用連續模具、設備及其制備方法。連續模又稱為級進模,是指壓力機在一次行程中,依次在幾個不同的位置上同時完成多道工序的沖模。沖裁件在連續模中是逐步成形的,連續成形是工序集中的工藝方法,可使切邊、切口、切槽、沖孔、塑性變形、落料等多種工序在一副模具上完成。根據沖壓件的實際需要,按一定順序安排了多個沖壓工序(在級進模中稱為工位)進行連續沖壓,它不但可以完成沖裁工序,還可以完成成形工序,甚至裝配工序,許多需要多工序沖壓的復雜沖壓件可以在一副模具上完全成形,這就為高速自動沖壓提供了有利條件。因此,連續模是一種多工位、高效率的沖裁模。如圖1所示,該連續模具能夠將碗狀零件成型,并且結合鋼卷送料機構,使得整個工序能夠連續不斷進行,需要的設備少,大大減少人工。

1 連續模具結構設計

(1)碗狀零件加工工藝如圖2所示。原來采用傳統的加工工藝路線:落料→成形→切邊、沖孔→整形,需要開發4套模具,占用機床4臺、人員4個。

(2)采用連續模具的加工工藝如圖3所示,只需要開發1副模具,占用1臺機床、人員1個。加工過程是由專用料架托料→經過專用的鋼條料矯正機校平→由專用的送料機構根據模具的步距進料帶送到模具中,當機床得到送料機構的信號后進行壓制,經過送料機構和機床的連續送給配合實現碗狀零件產品。

(3)本碗狀零件制造用連續模具,包括上模(如圖4所示)、下模(如圖5所示)、底座、導向柱,底座安裝有下模和導向柱,上模安裝于導向柱上,沿著導向柱做上下進給運動。上模上依次安裝有修邊刀、切口刀、成型凸模、整形凸模、沖孔凸模、切邊刀等工序,各個部分的步距與單個加工零件的用料長度一致。下模依次對應安裝有修邊凹膜、切口凹模、成型凹模、整形凹模、沖孔凹模、切邊凹模等工序。

2 碗狀零件制造設備設計

本文還介紹了一種碗狀零件制造設備,包括壓力機和傳送機構,應用設計的碗狀零件制造用連續模具,將連續模具的上模和下模分別安裝于壓力機的壓塊和工作臺上。傳送機構包括鋼卷座和鋼卷傳輸機,采用鋼卷連續進料的方式輸送鋼條料進入碗狀零件制造用連續模具。

在鋼卷傳輸機與連續模具之間設有鋼條料矯正機,自鋼卷傳輸機出來鋼條料經過鋼條料矯正機校平后送入碗狀零件制造用連續模具中。鋼條料矯正機如圖6所示,由進出料桿、入料把手、大方向盤、小方向盤、電控箱和出料控制感應桿6個部件組成。各部件的作用如下。

(1)進出料桿:?譹?訛前面有兩支進料桿,后面有一支出料桿,進材料時由前面兩支進料桿中間通過滾輪到另一端出料桿。?譺?訛其用以固定材料前行中的左右定位。?譻?訛進出料桿上有兩個檔料輪,如材料寬100 mm,則檔料輪的開口寬度需有105 mm,材料不宜夾持太緊,再鎖緊螺絲固定。

(2)入料把手:入料時,前面入料把手下壓,滾輪自動打開,材料置入滾輪,把手往上拉,夾緊材料,即可使用。

(3)大方向盤2個:?譹?訛調整主動輪與被動輪夾料松緊度。?譺?訛如材料無法前進,方向盤可以壓緊,壓到材料送出為止。

(4)小方向盤4個:?譹?訛矯正材料平面度。?譺?訛材料形狀 ? ?表示壓得太緊,小方向盤必須放松調整。?譻?訛材料形狀

表示材料還不平,小方向盤必須壓緊調整。?譼?訛調整一次不能超過1/8圈,慢慢調整至材料所需的平面度為止。

(5)電控箱:?譹?訛控制材料的送料與速度。?譺?訛電氣箱上附有時間控制,如轉到3 s,材料離開感應桿,3 s過后,馬達自動運轉,以此類推。?譻?訛上述操作完畢后,請先用手動的方式將材料送出,檢查材料送出是否正確,再開始使用自動的方式送出材料。

(6)出料控制感應桿:?譹?訛材料送出時置于桿上。?譺?訛材料如接觸桿時停止,離桿時可設定時間控制,即可動作。?譻?訛勿接觸機械本身,如接觸到產生信號倒流,自動送料失去控制,即停止轉動。

3 碗狀零件制造方法

本文還介紹了一種碗狀零件制造工藝,是應用了碗狀零件制造設備,制造工藝流程如下。

(1)根據設計尺寸,將下好料的鋼卷裝上鋼卷座,拉出鋼條料與鋼卷傳輸機相連接,鋼卷傳輸機設定啟動的行程和時間間隔。

(2)設定好壓力機上下壓合的頻率,并設定鋼卷傳輸機啟動的行程和時間間隔,控制壓力機上下壓合的頻率與鋼卷傳輸機的時間間隔一致,鋼卷傳輸機啟動的行程與單個加工零件的用料長度一致。

(3)啟動壓力機和鋼板傳輸機,鋼條料按步距依次進入下模中的修邊凹膜、切口凹模、成型凹模、整形凹模、沖孔凹模、切邊凹模,隨著壓力機的上下壓合,依次經過修邊、切口、成型、整形、沖孔、切邊工序后,即得。

為保證鋼板能順利送料,確保材料能均勻平穩地輸送,在鋼卷傳輸機與連續模具之間設計有鋼條料矯正機裝置,從鋼卷傳輸機出來鋼條料經過鋼條料矯正機校平后送入碗狀零件制造用連續模具中,在以上各工序的制造過程中,鋼條料一直保持黏連,以保證鋼條料的精確傳遞。

4 結語

本文介紹的模具將修邊、切口、成型、整形、沖孔、切邊6道工序安排在同一模具的不同工位上,在沖壓過程中使條料依次通過多工位,被連續沖壓成形,至最后工位實現形成碗狀零件的產品,且該級進模具具有極高的生產速度,尤其適合汽車懸掛支撐座的制造,提高了材料的利用率,并減少設備和人工的使用量,大大提高了生產效率,從而降低了生產成本,具有很高的實用價值。

參 考 文 獻

[1]鄧加尊,譚高詢,金建根,等.一種碗狀零件制造用連續模具、設備及其制造方法[P].中國專利:ZL201310745440.5,2016-07-06.

[2]BT/SGMWJ 0410—2010,冷沖壓件通用技術條件[S].

[3]QC/T 268—1999,汽車冷沖壓加工零件未注公差尺寸的極限偏差[S].