“雙8”字無碳小車的軌跡分析和結構設計

何斌鋒 田力成 胡鑫 馬成龍

摘要:本文設計了繞行“雙8”字軌跡運行的無碳小車。通過繞行軌跡分析,計算出無碳小車的“雙8”字軌跡理想長度。采用不完全齒輪和曲柄搖桿機構相結合的組合結構,完成了小車轉向機構設計。計算出無碳小車參數,并采用MATLAB仿真運行軌跡,優化結構參數,完成無碳小車整體結構優化。最后,采用 CREO 軟件完成了無碳小車的三維建模,裝配,并對無碳小車進行加工制作與調試,小車能完整走出“雙8”軌跡,證明了該組合轉向結構的合理性。

Abstract: A carbon-free car that ?bypasses the "double 8" shape trajectory was designed. ?The optimized "double 8" shape trajectory of the carbon-free car was calculated by the detour. Combination mechanism of incomplete gear and the crank rocker mechanism were used in the carbon-free trolley steering. The mathematical model was founded and optimized parameters of the overall structure of the carbon-free car was calculated by MATLAB software. Finally, the CREO software was used for three-dimensional modeling and assembling ?the various components of ?carbon-free car, the carbon-free car was processed and debugged, the rationality of the combined steering structure was proved.

關鍵詞:“雙8”字無碳小車; 軌跡分析;轉向設計;不完全齒輪;曲柄搖桿機構

Key words: "double 8" shape carbon-free car;trajectory analysis;steering design;incomplete gear;crank rocker mechanism

中圖分類號:TH122 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1006-4311(2020)15-0177-03

0 ?引言

根據第六屆全國工程訓練大賽規則,在半張標準乒乓球臺(長1525mm、寬1370mm)上,有3個障礙樁沿中線放置,障礙樁為直徑20mm、長200mm的3個圓棒,兩端的樁至中心樁的距離為350±50mm,要求小車以 “雙8”軌跡交替繞過中線上的3個障礙樁,保證每個障礙樁在“雙8”字形的一個封閉圈內,如圖1所示。

通過建立數學模型計算出“雙8”字軌跡長度,設計符合小車整體的傳動機構、驅動機構、轉向機構、行走機構、微調機構。由于“雙8”字路徑需要四次換向,并且進行連續的圓弧轉彎需要間歇性機構,本文采用不完全齒輪和曲柄搖桿組合轉向結構進行設計實現小車轉向。

1 ?小車結構設計

畫出無碳小車的結構草圖,無碳小車各組成部分相應的驅動機構、傳動機構、行走機構、轉向機構、微調機構如圖2所示。

2 ?無碳小車運行理論計算

2.1 小車理論運動軌分析

“雙8”字軌跡總長的計算:取過渡段O1OO2非圓弧的部分為正弦曲線,過“雙8”字交匯于O點。以平行于銜接點O1的切線方向為 X 軸,建立如圖3所示的直角坐標系,并設∠OBO1=∠OBO3=?琢。根據圖3,分析O1OO2的正弦曲線方程為:

式中?滓=0,R——小車轉彎半徑;A——正弦曲線的振幅;T——正弦曲線周期。

由工程訓練規則可得:兩端樁到中心樁的距離為350±50mm,取中間值350mm,則小車轉彎半徑R=175mm,綜上所述(1)、(2)、(3)和(4)式聯立可轉化為:

設當?琢=45°時為最優軌跡,對曲線求積分,運用MATLAB計算可得O2OO1=340mm,就是曲柄搖桿旋轉半周前輪從一側最大偏角運行到另一側最大偏角所走過的距離,則“雙8”總長為兩段大圓弧加四段過渡曲線。故軌跡總長為:

2.2 驅動機構及傳動機構參數確定

首先根據一個“雙8”字周期內的總路程3558mm,也就是曲柄軸回轉兩周,不完全齒輪軸旋轉兩周,搖桿往復擺動4次后輪走過的距離。由圖2小車整體結構關系,確定行走機構的參數。

(5)

本設計取車輪直徑為D=150mm與車整體較為合適,且為一級傳動,傳動比為i=3.75。按照機械設計小齒輪一般可取齒數為17-20[1]故取小齒齒數為19,根據傳動比確定大齒輪齒數為72。齒輪具體參數如表1所示。

小車在轉彎時易出現差速問題,導致小車發生側翻現象。為解決此問題本設計采用單輪驅動的方法,即將其中一個后輪與驅動軸以單向軸承和法蘭盤固定聯結在一起,另一個后輪通過軸承裝配在驅動軸上。

本文將繞線輪設計成錐形,如圖4所示,其優點在于小車啟動前將繞線繞在A端,提供小車較大啟動力矩;小車運行后,繞線逐漸向直徑較小端B移動;能夠保證繞線從大端到小端的平穩的過渡從而實現小車勻速穩定運行。

由圖2無碳小車結構草圖分析各級轉矩及摩擦力矩:

重物通過定滑輪帶動繞線軸獲得驅動力矩為:

(6)

齒輪傳動將M1傳動到后輪軸,獲得力矩為:

(7)

后輪驅動力為:

F=M2/D/2(8)

當G、i、D為定值時,小車的驅動力與繞線軸的直徑有關,又小車能夠啟動的條件為:

(9)

由(6)、(7)和(8)式聯立可得

G——砝碼質量,d——繞線軸直徑,i——齒輪傳動比,N0——小車所受的靜壓力,f——摩擦阻力系數。

i=3.75,D=150mm,取f=0.5,小車質量m=1.5kg,則Ff=N0×f=1.5×9.8×0.5=7.35N。

經實驗d=7.5mm時小車可以啟動,小車驅動力矩分別為M1=0.0375N*m,M2=0.1N*m。

2.3 轉向機構參數確定

轉向機構由不完全齒輪和曲柄搖桿機構組成,能夠很好的消除卡齒現象,使之在任意位置保持所需要的角度,能夠較好的實現平穩轉向。

2.3.1 曲柄搖桿機構設計

曲柄搖桿機構無急回特性的充分必要條件為[2-5]:

(10)

同時保證在曲柄擺動過程中能夠使得左偏角與右偏角相同。

圖6中,取搖桿擺角為?茲,則有:

(11)

又由圖5可知,2?茲=?漬,tan?茲=1/R=36.6°(l為車前輪中心到后輪軸的距離)結合(10)、(11)式和小車結構,取a=10.731mm,b=87.7mm,c=18mm,d=88.9mm。

2.3.2 不完全齒輪間歇機構設計

不完全齒輪與曲柄搖桿計算方程可組合成分段函數,運行半周期時,設計在優弧部分走大半圓,此位置小車前輪始終保持在最大左偏角,在劣弧部分走小半圓,此位置小車前輪始終保持在最大右偏角,有齒部分是曲柄搖桿旋轉半周前輪從一側最大偏角到另一側最大偏角實現角度變化從而換向。

先確定小齒齒數,本文選取Z4=19[1]齒的齒數,又走過一個完整的“雙8”字需要同步進行大齒輪Z2與不完全齒輪Z3轉動兩圈,且繞過角度相同,故選不完全齒輪齒數也為72。

有齒部分是曲柄搖桿旋轉半周前輪從一側最大偏角到另一側最大偏角所走過的距離。在此過程小齒輪嚙合齒數為10,不完全齒輪需嚙合相同齒數[4]。

故取有齒的部分為10,不完全齒輪對應走正弦曲線的角度為:

不完全齒輪對應走小半圓的角度為:

不完全齒輪對應走大半圓的角度為:

3 ?仿真與實物測驗

不完全齒輪與曲柄搖桿機構計算方程可組合成分段函數,由圖5和圖6可知,小車曲率轉彎半徑為:

,[3](e為無碳小車車寬的一半)(12)

小車行走ds過程中,小車整體轉過的角度為當小車轉過的角度為?茁時有:

(13)

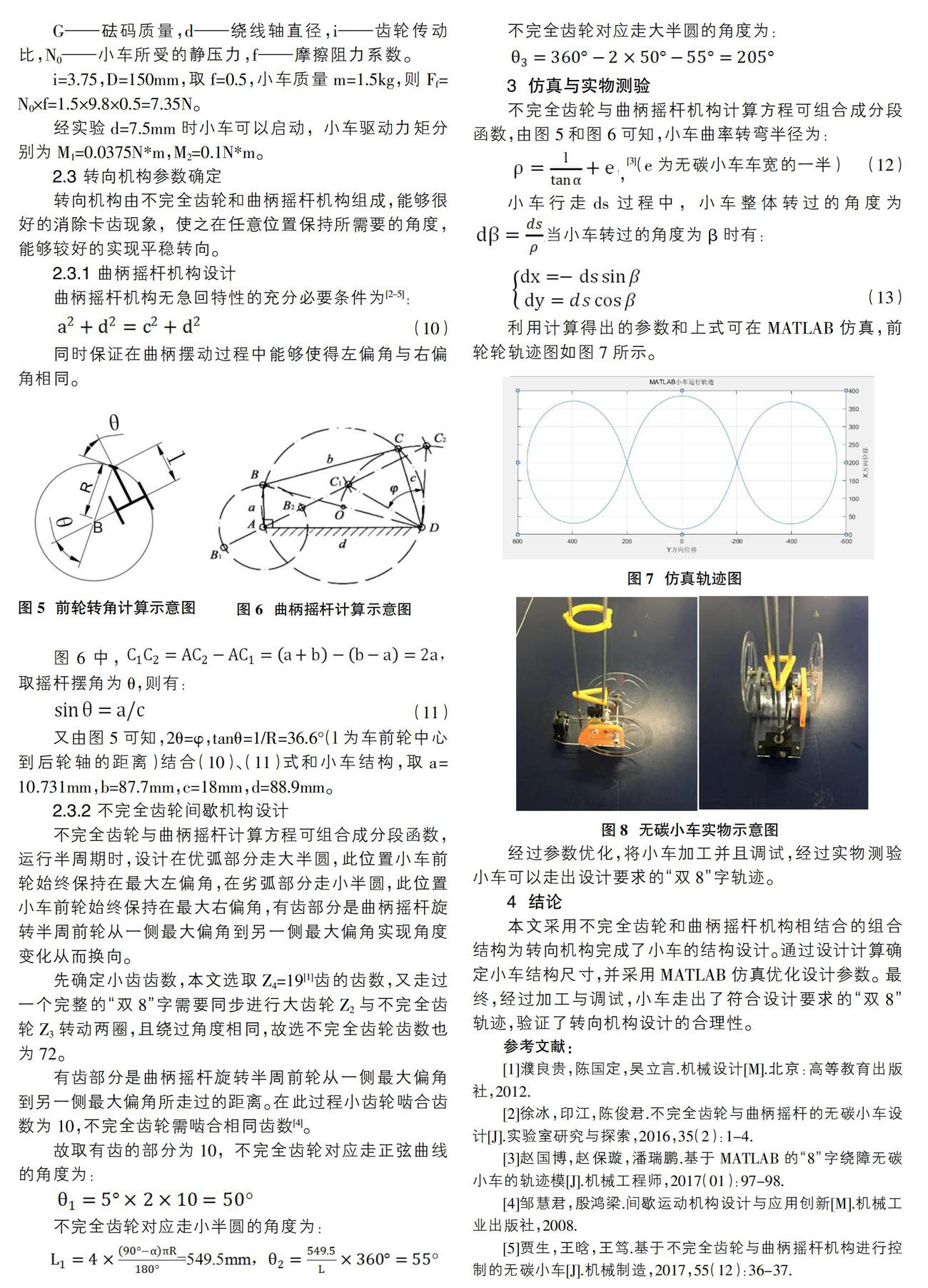

利用計算得出的參數和上式可在MATLAB仿真,前輪輪軌跡圖如圖7所示。

經過參數優化,將小車加工并且調試,經過實物測驗小車可以走出設計要求的“雙8”字軌跡。

4 ?結論

本文采用不完全齒輪和曲柄搖桿機構相結合的組合結構為轉向機構完成了小車的結構設計。通過設計計算確定小車結構尺寸,并采用MATLAB仿真優化設計參數。最終,經過加工與調試,小車走出了符合設計要求的“雙8”軌跡,驗證了轉向機構設計的合理性。

參考文獻:

[1]濮良貴,陳國定,吳立言.機械設計[M].北京:高等教育出版社,2012.

[2]徐冰,印江,陳俊君.不完全齒輪與曲柄搖桿的無碳小車設計[J].實驗室研究與探索,2016,35(2):1-4.

[3]趙國博,趙保璇,潘瑞鵬.基于MATLAB的“8”字繞障無碳小車的軌跡模[J].機械工程師,2017(01):97-98.

[4]鄒慧君,殷鴻梁.間歇運動機構設計與應用創新[M].機械工業出版社,2008.

[5]賈生,王晗,王篤.基于不完全齒輪與曲柄搖桿機構進行控制的無碳小車[J].機械制造,2017,55(12):36-37.

作者簡介:何斌鋒(1981-),男,陜西富平人,副教授,主要從事表面工程方面的研究;田力成(1996-),男,陜西榆林人,西安文理學院機械設計制造及其自動化專業學生。