材料初始缺陷對平紋編織C/SiC復合材料熱殘余應力的影響研究

白國棟,童小燕,姚磊江

(1.西北工業大學 航空學院, 西安 710072)(2.西北工業大學 無人機特種技術重點實驗室, 西安 710072)

0 引 言

C/SiC復合材料作為高溫熱結構部件的重要候選材料已經在航空航天領域大量應用[1-2]。該材料由化學氣相滲透工藝制備而成,在其加工和服役過程中,由于纖維和基體熱膨脹系數不匹配導致內部產生的熱殘余應力是C/SiC復合材料在工程應用中需要考慮的重要因素[3]。熱殘余應力的存在不僅影響基體裂紋的產生和擴展,纖維的拔出和界面層剝落,而且影響材料的宏觀力學性能。國內外對復合材料熱殘余應力問題做了大量的試驗研究[4-7]和數值模擬[8-10]。目前,關于C/SiC復合材料熱殘余應力預測的研究較少。呂毅[11]通過SEM照片精確測量建立了C/SiC復合材料RVE有限元模型,采用間接耦合降溫法,模擬計算了C/SiC復合材料軸向熱殘余應力;姚磊江等[12]通過穩態變溫法和有限元分析,研究了C/SiC初始缺陷對其熱膨脹系數影響關系。但這類研究并未考慮初始缺陷對熱殘余應力的影響,與實際情況有較大差異。

一般認為,各類初始缺陷的統計性存在是C/SiC復合材料性能產生分散性的根本原因,要較為精確地預測其材料性能就必須考慮初始缺陷分布特征的影響[13]。

本文在前述研究工作的基礎上,以平紋編織C/SiC復合材料為研究對象,考慮各類初始缺陷的分布特征,基于穩態變溫法研究平紋編織C/SiC復合材料的初始缺陷對基體面內方向熱殘余應力的影響關系,以期為材料研發和工程應用提供重要支撐。

1 C/SiC的初始缺陷

1.1 初始缺陷分類

平紋編織C/SiC采用化學氣相滲透工藝法制備,主要組成部分為SiC基體,C纖維和界面層。這種制備工藝,在加工制造的過程中會產生大量初始缺陷。

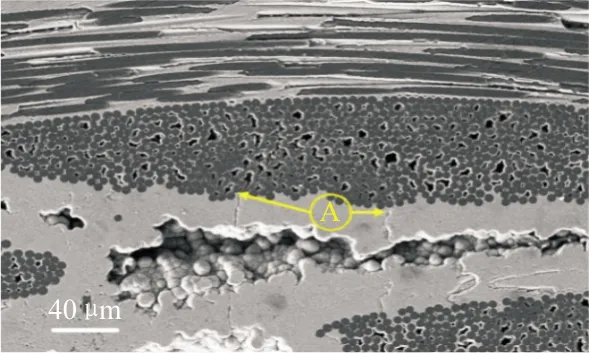

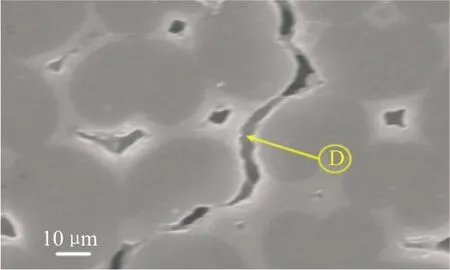

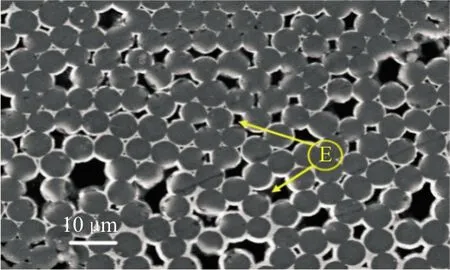

C/SiC初始缺陷SEM圖如圖1所示,其內部的初始缺陷主要包括:環繞纖維束基體裂紋(A類)、纖維束交叉處孔洞(B類)、界面層剝落(C類)、環繞單絲纖維基體裂紋(D類)和單絲纖維間孔洞(E類)。其中A、C和D類初始缺陷為裂紋型缺陷,主要是因為基體和纖維的熱膨脹系數不一致導致;B和E類初始缺陷為孔洞型缺陷,主要是因為SiC沉積過程不均勻導致。

(a) A類缺陷

(d) D類缺陷

(e) E類缺陷

1.2 缺陷的分布特征

裂紋型初始缺陷在C/SiC復合材料中以各種裂紋形式存在,因此可以采用裂紋的長度L和單位體積的數量N兩個參數表征裂紋的分布情況。其中,A類缺陷可以采用RVE宏觀模型表征,C和D類缺陷可以采用RVE纖維束表征。但是,界面層通常不會完全脫粘,而是僅有一小段圓弧剝落,因此需要對其剝落的角度進行統計。任意選取五個界面層剝落角度樣本值列出,結果如表1所示。

表1 界面層剝落角度樣本值

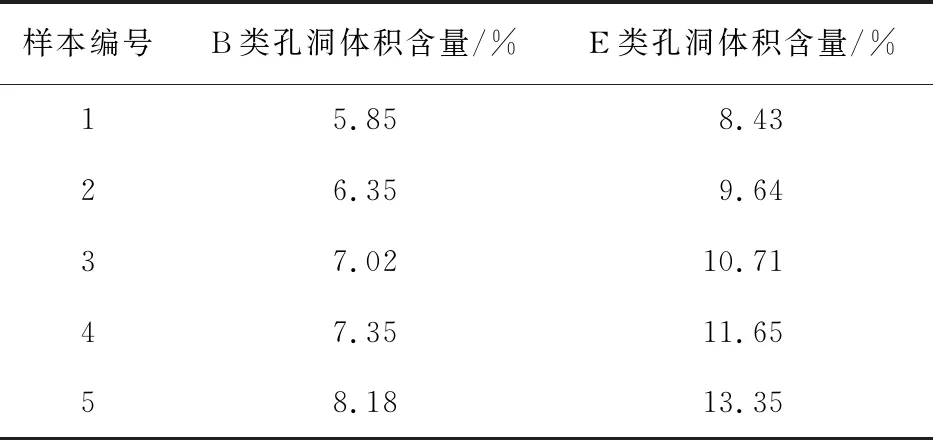

孔洞型初始缺陷在C/SiC復合材料中以各種孔洞形式存在,可以采用孔洞的體積含量P和單位體積的數量N兩個參數表征孔洞型缺陷的分布情況。其中,B類缺陷可以采用RVE宏觀模型表征,E類缺陷可以采用RVE纖維束表征。對試樣的B類和E類孔洞型初始缺陷進行統計,孔洞體積總含量P用百分數來表示,任意選取以上兩類孔洞型缺陷的五個孔洞體積含量樣本值,結果如表2所示。

表2 單絲纖維間孔洞體積總含量樣本值

2 宏觀材料熱殘余應力的預測方法

2.1 含初始缺陷C/SiC的RVE模型

C/SiC復合材料的初始缺陷主要包括纖維束和宏觀材料兩個尺度,因此在建立模型時,需要分別建立RVE模型。要預測宏觀材料的熱殘余應力,必須得到纖維束的力學性能參數和熱膨脹系數。

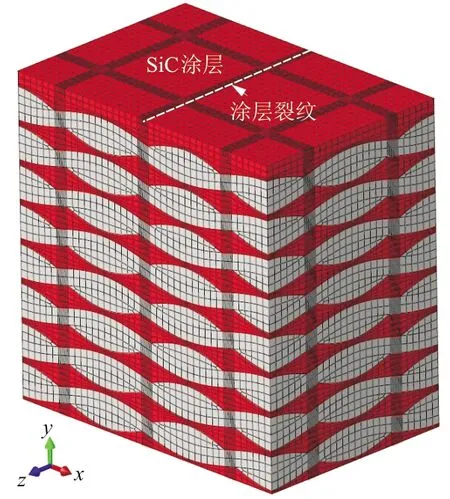

宏觀尺度的RVE模型根據材料的實際尺寸建立,C/SiC的鋪層和約束條件如圖2所示,建立C/SiC宏觀RVE有限元模型如圖3所示。模型由SiC基體和纖維束組成,依據統計結果,將A和B兩類初始缺陷置入其中。根據孔洞體積含量的大小確定所需刪除的單元數,采用刪除網格單元法在纖維束交叉處置入孔洞。

圖2 C/SiC鋪層及約束條件

圖3 宏觀材料RVE有限元模型

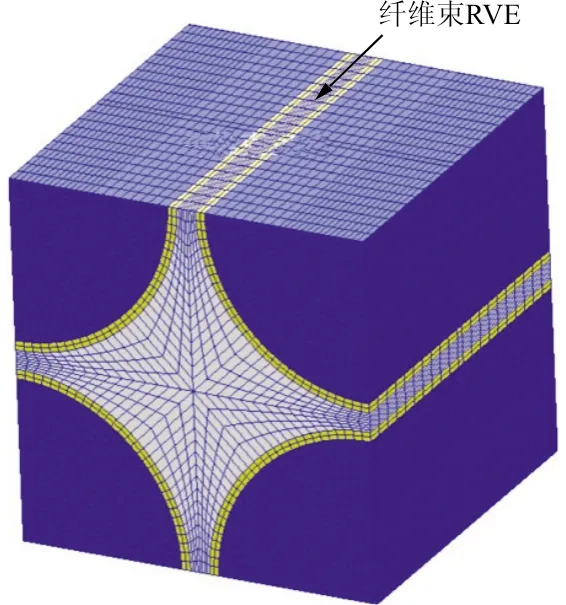

依據纖維直徑和界面層的厚度,建立纖維束RVE有限元模型如圖4所示。參照A和B類初始缺陷的置入方法,根據統計結果,將C、D和E三類初始缺陷置入纖維束RVE模型。

圖4 含初始缺陷的纖維束RVE有限元模型

2.2 穩態變溫法預測熱殘余應力

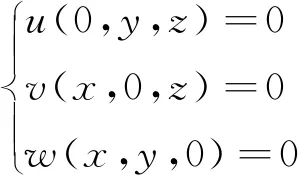

利用FECM方法預測含缺陷的纖維束RVE的力學性能參數,預測含缺陷的纖維束RVE的熱膨脹系數[14]。平紋編織C/SiC復合材料從制備溫度(1 000 ℃)降到室溫(20 ℃)再升到服役溫度的整個過程不是瞬時完成的,可以看作一個穩態過程[15]。因此,通過施加當前狀態的溫度載荷(本文當前溫度載荷均為室溫),模擬材料熱殘余應力的方法稱為穩態變溫法。假設模型某一頂點為坐標原點,對模型施加如下邊界條件:

(1)

式中:u、v、w分別為x、y、x三個方向的平動位移。

利用圖3所示的含初始缺陷宏觀材料RVE有限元模型,按照如上所述的穩態變溫法和邊界條件,以MSC.PATRAN/NASTRAN為平臺對平紋編織C/SiC復合材料任一主軸方向的熱殘余應力進行模擬,預測C/SiC復合材料基體面內方向熱殘余應力。在有限元模型中,假設1-2方向為宏觀材料RVE有限元模型的面內方向,3方向為宏觀材料RVE有限元模型的厚度方向,計算得到宏觀材料RVE基體面內方向的熱殘余應力為154.45 MPa,梅輝等[16]利用無殘余熱應力原點法測得平紋編織C/SiC復合材料SiC基體室溫(20 ℃)時的面內熱殘余應力為134.85 MPa,說明預測效果較好。

3 初始缺陷對熱殘余應力的影響

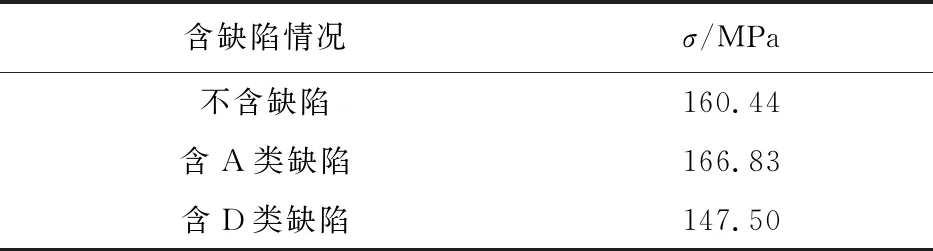

按照上述過程分別計算不含缺陷和含單一缺陷時宏觀材料基體面內方向熱殘余應力。A和D類缺陷的分布穩定,因此只需各計算一次。B、C和E類缺陷存在統計分布特征,因此按照統計樣本值需要各計算五次。計算得到不含缺陷和分別只含A和D類缺陷時宏觀材料基體面內方向的熱殘余應力如表3所示。

表3 宏觀材料基體面內方向的熱殘余應力

平紋編織C/SiC復合材料從制備溫度(1 000 ℃)降到室溫(20 ℃),材料整體產生收縮現象,纖維束軸向熱膨脹系數小于SiC相的熱膨脹系數,在降溫過程中其變形小于SiC相的變形,SiC相受到纖維束軸向的拉應力,因此,預測出的值均為正值。從表3可以看出:與不含缺陷時相比,A類缺陷使宏觀材料基體面內方向的熱殘余應力升高,D類缺陷使宏觀材料基體面內方向熱殘余應力降低。

將計算得到的B、C和E類缺陷樣本值對應的宏觀材料基體面內方向的熱殘余應力繪制成曲線圖。

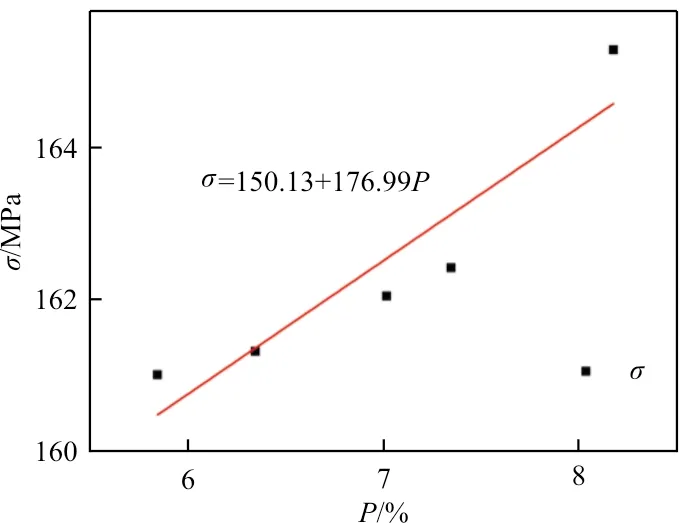

B類缺陷對宏觀材料基體面內方向熱殘余應力的影響如圖5所示。

圖5 B類缺陷對宏觀材料基體面內熱殘余應力的影響

從圖5可以看出:隨著B類缺陷的增大,宏觀材料基體面內方向熱殘余應力增大較快。

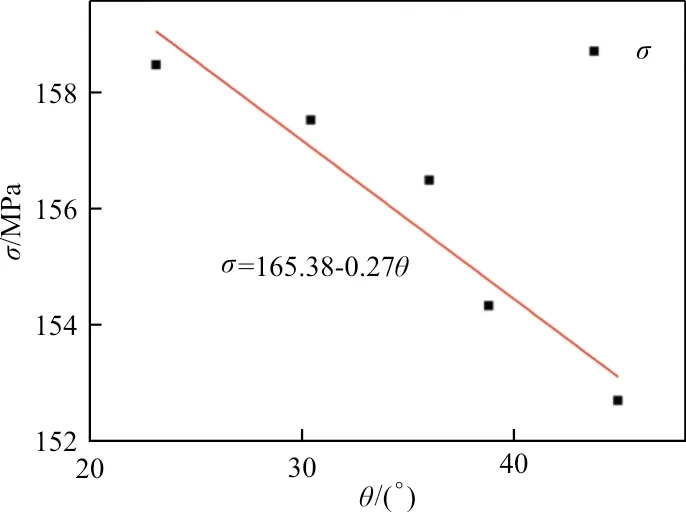

C類缺陷對宏觀材料基體面內方向熱殘余應力的影響如圖6所示,可以看出:隨著C類缺陷的增大,宏觀材料基體面內方向熱殘余應力急劇減小。

圖6 C類缺陷對宏觀材料基體面內熱殘余應力的影響

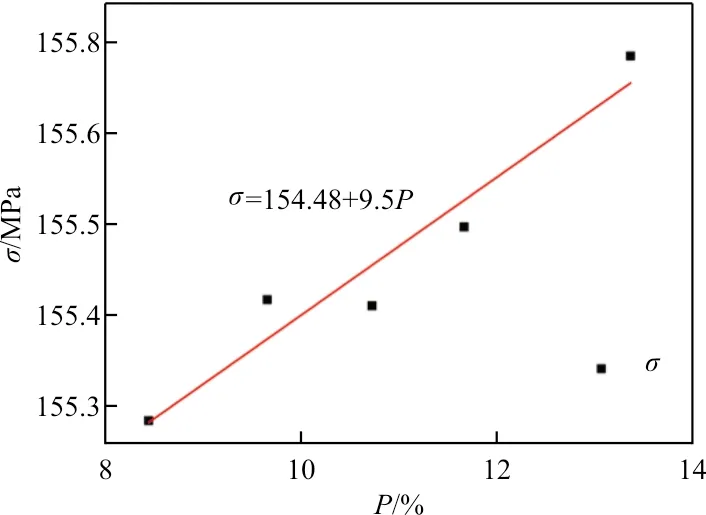

E類缺陷對宏觀材料基體面內熱殘余應力的影響如圖7所示,可以看出:隨著E類缺陷的增大,宏觀材料基體面內方向熱殘余應力出現小幅增大。

圖7 E類缺陷對宏觀材料基體面內熱殘余應力的影響

從平均意義上講,五類初始缺陷對宏觀材料基體面內方向熱殘余應力的影響從大到小依次為D、A、E、C、B。將各圖中的曲線進行線性擬合可得到各類初始缺陷與宏觀材料基體面內熱殘余應力之間的定量映射關系,即圖5~圖7中給出的表達式。

4 結 論

(1) 基于穩態變溫法預測了平紋編織C/SiC復合材料基體面內方向的熱殘余應力。預測值與試驗值對比效果較好,證明了預測方法的正確性和可靠性。

(2) 與不含缺陷模型相比,各類初始缺陷的存在均對宏觀材料基體面內方向熱殘余應力有較大影響。從平均意義上講,五類初始缺陷對宏觀材料基體面內熱殘余應力的影響從大到小依次為:環繞單絲纖維基體裂紋、環繞纖維束基體裂紋、單絲纖維間孔洞、界面層剝落、纖維束交叉處孔洞。

(3) 通過穩態變溫法,得到了各類初始缺陷與宏觀材料基體面內熱殘余應力之間的映射關系,為材料研發與工程應用提供參考。